Для автоматизации процедуры проектирования возможно использовать конечно-элементный комплекс Ansys с встроенным языком программирования APDL / Fortran [1].

1. Создаем папку OAPR (все названия должны быть на латинице).

2. Меню «Пуск» – ANSYS 15.0 – Mechanical APDL Product Launcher.

3. Working directory – указываем путь к папке OAPR (см. пункт 1). Job name – указываем, например, Example_1. Нажимаем Run.

4. Открываем блокнот (или любой текстовый редактор). В нем мы будем создавать программный код для проектирования конструкции. Введём исходные данные, задаваемые пользователем вручную. Сиреневым цветом выделен код, который необходимо ввести в блокнот. Зеленым – комментарии.

!!!!!! ВВОД ПОЛЬЗОВАТЕЛЕМ УНИВЕРСАЛЬНЫХ ПАРАМЕТРОВ

!!!1. Ограничивающие габариты по осям x и y, мм

Xmax=100

Ymax=80

!!!2. Растягивающая сила, H (1 тонна=10000 Н, типовые стенды обычно до 10 тонн)

F=10000

!!!3. Температуры на границах модели, град Цельсия

T1=300

T2=600

5. Создадим геометрию конструкции, в соответствии с рисунком 3.

Геометрия строится по следующей схеме: сначала наносятся точки, затем точки соединяются прямыми, а после создаются поверхности по замкнутым контурам. Возможно строить геометрию с использованием графического интерфейса, а можно при помощи команд.

1) Команда для построения точек:

K, NPT, X, Y, Z

(где NPT – номер точки, X, Y, Z – координаты).

2) Команда для копирования точек:

KGEN, ITIME, NP1, NP2, NINC, DX, DY, DZ, KINC, NOELEM, IMOVE

(где ITIME для единичного копирования точки равен 2; NP1, NP2, NINC – копирование точек от номера NP1 до номера NP2 с шагом NINC; DX, DY, DZ – смещение по координатам X, Y, Z).

3) Команда для построения отрезков:

LSTR, P1, P2

(где P1 – номер первой точки, P2 – номер второй точки).

4) Команда для построения поверхностей:

AL, L1, L2, L3, L4, L5, L6, L7, L8, L9, L10

(где L1, L2,… – номера линий замкнутого контура).

С остальными командами мы познакомимся по ходу выполнения примера.

Необходимо продумать маршрут построения геометрии, на основе выбранной схемы параметризации (смотри рисунок 3).

Сначала построим контур – верхнюю половину детали (рисунок 4). Так как в исходных данных стоит ограничение по габаритам, то X 1 и Y 1 не должны превышать X max и Y max соответственно. Также параметры X 2 и Y 2 не должны быть больше или равны X 1 и Y 1 соответственно. С целью варьирования геометрических параметров введем поправочные коэффициенты ki <1 таким образом, чтобы:

| X1= k1·Xmax | (1) |

| X2= k2·X1 | (2) |

| Y1= k3·Ymax | (3) |

| Y2= k4·Y1 | (4) |

| |

| Рисунок 4 – Построение контура детали |

Затем построим сопряжение отрезков L1 и L2 радиусом r1 – рисунок 5.

|

| Рисунок 5 – Построение сопряжения r1 |

При построении сопряжения необходимо определить максимально возможный радиус сопряжения r1. Для этого необходимо решить задачу геометрии. Пусть даны отрезки AB и BC (рисунок 6).

|

| Рисунок 6 – Определение максимально возможного R сопряжения |

Из теоремы косинусов определим косинус угла между отрезками, а затем сам угол и его половину:

| u=cosα=(AB2+BC2-AC2)/(2·AB·BC) | (5) |

| f=α/2=(arccos(u))/2 | (6) |

Для определения радиуса сопряжения нужно выбрать меньший по длине отрезок (на рисунке 6 – BC) и умножить его на тангенс угла f.

| R=BC·tan(f) | (7) |

Введем коэффициент k5, относительно определенного максимально возможного радиуса сопряжения. По полученному замкнутому контуру строим поверхность.

Далее построим отверстие радиусом r2. Чтобы отверстие не пересекало конструкцию, требуется выполнение условия:

| R2 < min {L4, L5, L6} | (8) |

| |

| Рисунок 7 – Определение |

Построим поверхность по контуру полученной половины окружности. В итоге режем поверхность 1 поверхностью 2 с удалением поверхности 2.

Ниже приведен код программы, позволяющий автоматизировать геометрическое построение:

!!!!!! ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫДЕТАЛИ

!!!4. Толщина детали, мм

h=4

!!!5. Коэффициент по отношению к габариту Xmax для построения X1

k1=0.6

!!!6. Коэффициент по отношению к размеру x1 (см. схему параметризации)

k2=0.5

!!!7. Коэффициент по отношению к габариту Ymax

k3=0.8

!!!8. Коэффициент по отношению к размеру y1 (см. схему параметризации)

k4=0.6

!!!9. Коэффициент для радиуса сопряжения r1

k5=0.6

!!!10. Коэффициент по отношению к габариту X1 для построения X3

k6=0.4

!!!11. Коэффициент для радиуса r2

k7=0.5

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 1. АВТОМАТИЗИРОВАННОЕ ПОСТРОЕНИЕ ГЕОМЕТРИИ ДЕТАЛИ

/PREP7!Входим в модуль построения геометрии

X1=k1*Xmax!!!определение размера X1

X2=k2*X1!!!определение размера X2

Y1=k3*Ymax!!!определение размера Y1

Y2=k4*Y1!!!определение размера Y2

csys,0!!! работаем в декартовой системе координат

K,, 0, 0, 0!!! построение первой точки с координатами X=0, Y=0, Z=0

K,, 0, Y1/2, 0!!! построение второй точки с координатами X=0, Y=Y1/2, Z=0

K,, X2, Y1/2, 0!!! построение третьей точки с координатами X=0, Y=Y1/2, Z=0

K,, X2, Y2/2, 0!!! построение четвертой точки с координатами X=0, Y=Y1/2, Z=0

K,, X1, Y2/2, 0!!! построение пятой точки с координатами X=0, Y=Y1/2, Z=0

K,, X1, 0, 0!!! построение шестой точки с координатами X=0, Y=Y1/2, Z=0

LSTR, 1, 2!!! соединение точек с номерами 1 и 2 - линия 1

LSTR, 2, 3!!! соединение точек с номерами 2 и 3 - линия 2

LSTR, 3, 4!!! соединение точек с номерами 3 и 4 - линия 3

LSTR, 4, 5!!! соединение точек с номерами 4 и 5 - линия 4

LSTR, 5, 6!!! соединение точек с номерами 5 и 6 - линия 5

LSTR, 6, 1!!! соединение точек с номерами 6 и 1 - линия 6

!!! Строим сопряжение между линиями 3 и 4. Задача о поиске максимального радиуса сопряжения

*GET, X_3, KP, 3, LOC, X!!! записываем переменную X_3 - координаты точки 3 по X

*GET, Y_3, KP, 3, LOC, Y!!! записываем переменную Y_3 - координаты точки 3 по Y

*GET, X_4, KP, 4, LOC, X!!! записываем переменную X_4 - координаты точки 4 по X

*GET, Y_4, KP, 4, LOC, Y!!! записываем переменную Y_4 - координаты точки 4 по Y

*GET, X_5, KP, 5, LOC, X!!! записываем переменную X_5 - координаты точки 5 по X

*GET, Y_5, KP, 5, LOC, Y!!! записываем переменную Y_5 - координаты точки 5 по Y

L1=sqrt((X_4-X_3)**2+(Y_4-Y_3)**2)!!!длина L1 (см. рисунок)

L2=sqrt((X_5-X_4)**2+(Y_5-Y_4)**2)!!!длина L2 (см. рисунок)

L3=sqrt((X_5-X_3)**2+(Y_5-Y_3)**2)!!!длина L3 (см. рисунок)

cos_fi=(L1**2+L2**2-L3**2)/(2*L1*L2)!!! по теореме косинусов определяем косинус угла между L1 и L2

fi=acos(cos_fi)!!! определяем угол между L1 и L2

fi_05=fi/2!!! определяем половину угла между L1 и L2

!!! Теперь необходимо определить меньший по длине из сопрягаемых отрезков L1 и L2

Lc_min=L1!!! вводим величину Lc_min и присваиваем ей изначально величину L1. посредством этой величины мы сравниваем L1 и L2 и выбираем минимальное

*if,L2, le, Lc_min, then!!! если L2 меньше или равно Lc_min тогда присвоим Lc_min=L2

Lc_min=L2

*endif

r1_max=Lc_min*tan(fi_05)

r_1=r1_max*K5

LFILLT, 3, 4, r_1

AL, ALL!!! Построение поверхности по замкнутому контуру всех выбранных линий

X3=k6*X1

KGEN, 2, 1,,, X3,,,,,!!! Получаем точку с номером 9, на расстоянии X3 от начала координат

*GET, X_9, KP, 9, LOC, X!!! записываем переменную X_9 - координаты точки 9 по X

*GET, Y_9, KP, 9, LOC, Y!!! записываем переменную Y_9 - координаты точки 9 по Y

!!! В соответствии с рисунком

L4=X3

L5=X1-X3

L6=Y_5

Lr_min=L4!!! вводим величину Lr_min и присваиваем ей изначально величину L4.

!посредством этой величины мы сравниваем L4 и L5 и выбираем минимальное

*if,L5, le, Lr_min, then!!! если L5 меньше или равно Lr_min тогда присвоим Lr_min=L5

Lr_min=L5

*endif

Lr_min2=Lr_min!!! вводим величину Lr_min2 и присваиваем ей изначально величину Lr_min.

!посредством этой величины мы сравниваем Lr_min и L6 и выбираем минимальное

*if,L6, le, Lr_min2, then!!! если L6 меньше или равно Lr_min2 тогда присвоим Lr_min2=L5

Lr_min2=L6

*endif

R2=k7*Lr_min2

!!! Копированием точки 9 на величины радиуса получаем вспомогательные точки для построения окружности r2

KGEN, 2, 9,,, R2,,,,,

KGEN, 2, 9,,, -R2,,,,,

KGEN, 2, 9,,,, R2,,,,

!!! Строим четверти окружности r2 по полученным точкам

LARC,11,12,9,R2,!!! Дуга по точкам номер 11 и 12, с центром в точке 9, радиусом R2

LARC,12,10,9,R2,!!! Дуга по точкам номер 12 и 10, с центром в точке 9, радиусом R2

!!!Проводим отрезок через точки 11 и 10, затем строим поверхность по контуру полуокружности (линии 8, 9, 10)

LSTR, 11, 10

AL, 8, 9, 10

!!! Режем поверхность 1 поверхностью 2 с удалением поверхности 2

ASBA, 1, 2

Далее идут особенности для изотропных и анизотропных материалов, связанные с заданием характеристик материала и типом элементов. Сначала рассмотрим код для изотропных материалов (далее пункты с индексом а)), а затем для анизотропных (пункты с индексом б)).

6а. Выберем в качестве материала – сталь. В примере – произвольные свойства. Рассматривать будем только линейно-упругую зону работы материала. В домашней работе в справочниках найти реальные свойства металлов и подставить в программу.

В таблице 1 приведены характеристики металла.

Таблица 1 – характеристики металла

| характеристика | T1, оС | T2, оС |

| E, МПа | ||

| q | 0,3 | 0,3 |

| α·10-6 |

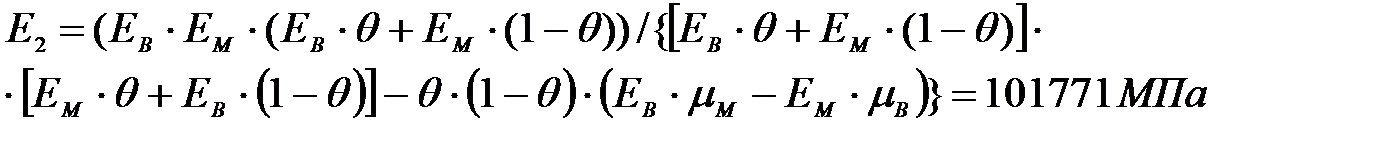

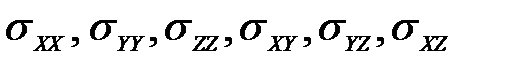

Для оценки местных запасов статической прочности деталей [2] из пластических материалов используют критерий интенсивности напряжений (Мизеса), его будем использовать при оценке прочности нашей конструкции:

| (9) |

где  – нормальные и касательные напряжения в трех взаимно перпендикулярных площадках с нормалями x, y, z;

– нормальные и касательные напряжения в трех взаимно перпендикулярных площадках с нормалями x, y, z;  – предел прочности материала при одноосном растяжении.

– предел прочности материала при одноосном растяжении.

Добавим в исходные данные приведенные выше характеристики материала:

!!!4. Модули упругости при исследуемых температурах, МПа

E_T1=200000

E_T2=180000

!!!5. Коэффициенты Пуассона при исследуемых температурах

MU_T1=0.3

MU_T2=0.3

!!!6. Коэффициенты линейного термического расширения при исследуемых температурах

ALPH_T1=10e-6

ALPH_T2=12e-6

!!!7. Предел пропорциональности, МПа

Sigm_pc=700

Затем зададим модель материала в программу:

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 2. ЗАДАНИЕ ХАРАКТЕРИСТИК МАТЕРИАЛА

MPTEMP,,,,,,,,

MPTEMP,1,T1

MPTEMP,2,T2

MPDATA,EX,1,,E_T1

MPDATA,EX,1,,E_T2

MPDATA,PRXY,1,,MU_T1

MPDATA,PRXY,1,,MU_T2

UIMP,1,REFT,,,20

MPDATA,ALPX,1,,ALPH_T1

MPDATA,ALPX,1,,ALPH_T2

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

7а). Выберем оболочечный тип элементов SHELL181, с задаваемой толщиной. Автоматизируем процесс построения сетки в модели с размером элементов на линиях 1 мм.

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 3. АВТОМАТИЗИРОВАННОЕ ПОСТРОЕНИЕ СЕТКИ

!! Выбираем тип элементов – оболочка - с задаваемой толщиной, задаем толщину детали h

!*

ET,1,SHELL181

!*

sect,1,shell,,

secdata, h,1,0.0,3

secoffset,MID

seccontrol,,,,,,,

!Размер элементов на линиях

LESIZE, ALL, 0.4

!Наложение сетки

mat,1

AMESH, ALL

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////

8а) Ниже приводится код для автоматизации приложения нагрузок. Выбираются линии и принадлежащие им узлы, ставятся условия закрепления и прикладывается растягивающая сила. Для линейного распределения температуры между краями модели приведена специальная подпрограмма.

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 4. АВТОМАТИЗИРОВАННОЕ ПРИЛОЖЕНИЕ НАГРУЗОК

!Закрепление модели по оси Y

LSEL, S, LINE,, 11

LSEL, A, LINE,, 12

NSLL,S,1

D,ALL,UY,0

ALLSEL,ALL

!Закрепление модели по оси X

LSEL, S, LINE,, 1

NSLL,S,1

D,ALL,UX,0

ALLSEL,ALL

!Закрепление модели по оси Z

D,ALL,UZ,0

!Растягивающая сила. Необходимо узнать число узлов, принадлежащих линии, к которой идет нагрузка

!Сила распределится между всеми узлами линии. Также учитываем, что половина модели и сила делится пополам

LSEL, S, LINE,, 5

NSLL,S,1

*GET, Nnode, NODE, 0, Count

F, ALL, FX, F/(2*Nnode)

ALLSEL,ALL

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

!Теперь нам необходимо задать линейное распределение температур на детали вдоль оси x, для этого напишем подпрограмму

kol_temp=2!Число точек, в которых задается температура

*dim, temp_func_axi, table, kol_temp, 1!Создаем массив данных - таблицу температур

!---ЗНАЧЕНИЯ Координат по оси X в таблице---

temp_func_axi(1, 0)=0!начало координат

temp_func_axi(2, 0)=X1!крайняя точка нашей детали по оси x

!---ЗНАЧЕНИЯ Температур для соответствующих координат по оси X в таблице---

temp_func_axi(1, 1)=T1

temp_func_axi(2, 1)=T2

*get, node_count, node,, count! Определяем число узлов в модели

!*

*get, node_max, node,, num, max! Определяем максимальный номер узлов в модели

*get, x_coord, node, node_max, loc, x! Определяем координату по оси X узла с максимальным номером

bf, node_max, temp_x, temp_func_axi(x_coord)! интерполируем значение температуры в узле, на основе данных таблицы

*do,i,2,node_count,1!проходим цикл со всеми остальными узлами модели аналогично

*get,node_max1,node,node_max,nxtl!определяем узел с максимальным номером после текущего максимального

node_max=node_max1!работаем теперь с этим новым узлом

*get, x_coord, node, node_max, loc, x

bf, node_max, temp_x, temp_func_axi(x_coord)

*enddo

ALLSEL, ALL

!!////////////////////////////////////////////////////////////////////////////////////////////////////////////!!/////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 5. РЕШЕНИЕ ЗАДАЧИ

9а) Запуск задачи на решение.

!Запуск на решение

FINISH

/SOL

/STATUS,SOLU

SOLVE

10а) Работа с полученными результатами. Сортировка данных.

!!!!!! БЛОК 6. РАБОТА С ПОЛУЧЕННЫМИ РЕЗУЛЬТАТАМИ

/POST1

!Определяем площадь поверхности полученного профиля

*GET, AREA_MAX, AREA,, num, max

*GET, AREA_Plosh, AREA, AREA_MAX, AREA!*

NSORT, S, Eqv

!*

!Определяем значение наибольшего напряжения по Мизесу

*GET, Smax, SORT,, MAX

!*

ALLSEL,ALL

Далее возвращаемся к пункту 6, рассмотрим композиционный материал.

6б) При расчете КМ в ANSYS одно из необходимых условий – это определение модели материала и задание его свойств. Для ортотропного материала необходимо задать ряд упругих констант: E x, E y, E z – модули упругости; μxy, μyz, μxz – коэффициенты Пуассона; G xy, G yz, G xz – модули сдвига. В большинстве случаев при расчете композитов возникает проблема, связанная с нехваткой данных. При равномерном распределении волокон в однонаправленном материале, показанном на рисунке 8, его можно считать трансверсально изотропным с плоскостью изотропии (2, 3). В этом случае справедливы выражения:

| (10) |

|

| Рисунок 8 – Трансверсально изотропный материал |

Для начала неплохо получить информацию хотя бы о характеристиках в плоскости слоя композита (1, 2). Традиционно при изготовлении изделия из КМ изначально известны упругие константы матрицы и волокна, а также их объемное содержание в КМ. Таким образом, необходимо перейти от упругих констант элементов композита к константам композита в целом.

В качестве примера рассмотрим композиционный керамический материал (КМК), перспективный для теплонагруженных элементов турбины авиационного двигателя. Данный КМК состоит из волокна марки Tyranno SA и матрицы SiC по технологии PIP (цикл предварительной фильтрации и пиролиза керамического полимера, Pre-ceramic polymer infiltration and pyrolysis) с характеристиками, приведенными в таблице 2.

Таблица 2 – Механические характеристики Волокна и Матрицы КМК

| Волокно Tyranno SA (индекс «В»), USA | Матрица SiC по технологии PIP (индекс «М»), USA | |

| E, МПа | ||

| S b, МПа | ||

| ||

| 0,295 | 0,3 |

объемное содержание

| 0,4 | 0,6 |

где E – модуль упругости; S b – предел прочности при растяжении;  – плотность;

– плотность;  – коэффициент Пуассона.

– коэффициент Пуассона.

Для однонаправленного композита, в зависимости от направления волокон, упругие константы рассчитываются по определенному закону. Условно принимаем направление вдоль волокон за 1, а поперек – 2.

Модуль упругости вдоль волокон рассчитывается по формуле [3]:

| (11) |

Модуль упругости поперек волокон рассчитывается по формуле:

| (12) |

Коэффициент Пуассона композита при растяжении вдоль волокон:

| (13) |

Коэффициент Пуассона композита при растяжении поперек волокон:

| (14) |

Модули сдвига волокна и матрицы будут:

| (15) |

| (16) |

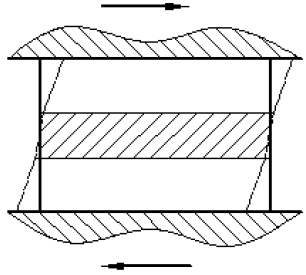

Модуль сдвига композитного материала является одной из самых противоречивых констант, так как экспериментально крайне сложно реализовать чистый сдвиг. По этой причине рассматривают две модели деформирования элемента КМ, в двух противоположных плоскостях, рисунок 9. В первом случае обеспечивается равенство сдвиговых деформаций волокна и матрицы (плиты перпендикулярны волокнам), а во втором – равенство напряжений (плиты параллельны волокнам).

|

|

| а – равенство сдвиговых деформаций | б – рав-во касательных напряжений |

| Рисунок 9 – Деформирование КМ при сдвиге |

На основе этих двух случаев можно вывести соотношения:

| (17) |

| (18) |

где G12Д – модуль сдвига равенства деформаций; G12Н – равенства напряжений

В итоге находят усредненное значение:

| (19) |

Если принять в плоскости изотропии  , то:

, то:

| (20) |

Полученные данные исследуемого КМК приведены в таблице 3

Таблица 3 – Полученные характеристики КМК

| Параметр | Обозначение | Значение |

| Модуль упругости вдоль волокон, МПа | E 1 | |

| Модуль упругости поперек волокон, МПа | E 2 | |

| Коэффициент Пуассона при нагружении вдоль волокон |

| 0,298 |

| Коэффициент Пуассона при нагружении поперек волокон |

| 0,159 |

| Коэффициент Пуассона плоскости со свойствами изотропной модели материала |

| 0,3 |

| Модуль сдвига плоскости со свойствами изотропной модели материала (2, 3), МПа | G 23 | |

| Модуль сдвига плоскости параллельной оси симметрии (1), МПа | G 12 | |

| КЛТР | α·10-6 |

Мы получили необходимые характеристики композита для расчета конструкции. Теперь вернемся к нашей конструкции – пусть в данном случае она будет представлять собой 4-слойный пакет, составленный из 4-х слоев КМК SiC/SiC (см. таблицу 3) толщиной по 0,5 мм c углами армирования [  ], которые мы будет варьировать. Допущение – будем игнорировать кромочный эффект, связанный с существенным увеличением межслоевых напряжений вблизи от нагрузки кромок.

], которые мы будет варьировать. Допущение – будем игнорировать кромочный эффект, связанный с существенным увеличением межслоевых напряжений вблизи от нагрузки кромок.

Данная конструкция, нагрузка и структура пакета симметричны относительно срединной плоскости, поэтому можем рассматривать половину конструкции. В нашей модели ось X – ось симметрии композита (рисунок 4), в таблице 4 приводятся задаваемые в ANSYS характеристики материала. При задании коэффициентов Пуассона выбираются большие значения в каждой плоскости (например,  , а не

, а не  ).

).

Таблица 4 – Характеристики КМК для комплекса ANSYS

| Обозначение | E X, МПа | E Y= E Z, МПа |

|

| G YZ, МПа | G XY= G XZ, МПа |

| Значение | 0,298 | 0,3 |

|

| Рисунок 10 – Моделирование КМК в ANSYS |

Использовать будем элемент оболочки с конечными деформациями, имеющий 4 узла, в каждом из которых определены шесть степеней свободы (см. рисунок 10) – SHELL181.

В программе ANSYS слоистую конфигурацию КМК можно задавать двумя способами: путем описания свойств отдельных слоев и путем определения матриц жесткостных характеристик пакета. Остановимся на первом. В нем конфигурация определяется послойно снизу вверх в положительнои направлении нормальной оси z системы координат элемента. Нижний слой получает номер 1, следующий 2, и т.д.

Для элементов типа SHELL181 для каждого слоя задается толщина «Thickness», в столбце «Material ID» выбирается номер материала, в столбце «Orientation» определяется угол ориентации слоя в градусах. Также возможно указать в столбце «Integration Pts» число точек интегрирования по толщине (по умолчанию их три). В последнем столбце – Pictorial View – наглядно представляется укладка слоя.

В программе ANSYS предполагается, что главные направления материала совпадают с осями системы координат слоя, которая определяется системой координат элемента и углом ориентации слоя  . Он представляет собой угол (в градусах) между осями x двух систем координат. Если используется свободная сетка, то элементы будут иметь разную ориентацию своих систем координат. В таких случаях для изменения систем координат элементов необходимо воспользоваться командой ESYS. Поскольку в качестве системы координат элементов нельзя указывать глобальную, то требуется определить соответствующую локальную систему координат.

. Он представляет собой угол (в градусах) между осями x двух систем координат. Если используется свободная сетка, то элементы будут иметь разную ориентацию своих систем координат. В таких случаях для изменения систем координат элементов необходимо воспользоваться командой ESYS. Поскольку в качестве системы координат элементов нельзя указывать глобальную, то требуется определить соответствующую локальную систему координат.

Для оценки прочности конструкции из КМК необходимо выбрать критерий прочности. В программе ANSYS имеются три реализованных критерия разрушения: максимальных деформаций, максимальных напряжений и критерий Цая-Ву. Также пользователь с помощью специальных подпрограмм может задать до шести собственных критериев разрушения. В данном примере выберем критерий максимальных напряжений.

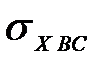

При использовании критерия максимальных напряжений определяется максимальное отношение различных компонент тензора напряжения в системе координат материала к соответствующим предельным напряжениям:

| (21) | |

|

| |

|

| |

|

| |

где  – компоненты напряжений в системе координат материала.

– компоненты напряжений в системе координат материала.

Ввиду отсутствия достоверных экспериментальных данных по прочностным характеристикам в расчетах задавались следующие прочностные характеристики по направлениям, совпадающим с системой координат элемента:

Таблица 4 – Задаваемые прочностные характеристики по направлениям, совпадающим с системой координат элемента

| параметр |

|

|

|

|

|

|

|

|

|

| Значение, МПа | -200 | -1000 | -1000 |

Вернемся к нашей программе. Сначала нужно дополнить исходные данные (см. начало):

/PREP7

!!!!!! ВВОД ПОЛЬЗОВАТЕЛЕМ УНИВЕРСАЛЬНЫХ ПАРАМЕТРОВ

!!!1. Ограничивающие габариты по осям x и y, мм

Xmax=100

Ymax=80

!!!2. Растягивающая сила, H (1 тонна=10000 Н, типовые стенды до 10 тонн)

F=10000

!!!3. Температуры на границах, град Цельсия

T1=300

T2=600

!!!4. Модули упругости при исследуемых температурах сильно не меняются, МПа

E_X=191000

E_Y=101771

E_Z=101771

G_YZ=39143

G_XY=55552

G_XZ=55552

!!!5. Коэффициенты Пуассона при исследуемых температурах сильно не меняются

MU_XY=0.298

MU_XZ=0.298

MU_YZ=0.3

!!!6. Коэффициенты линейного термического расширения при исследуемых температурах сильно не меняются

ALPH_T1=2e-6

!!!7. Предельные характеристики композита, МПа

S_X_tension=570

S_Y_tension=310

S_Z_tension=310

S_X_compr=-200

S_Y_compr=-1000

S_Z_compr=-1000

S_XY_tension=150

S_YZ_tension=150

S_XZ_tension=150

!!!!!! ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫДЕТАЛИ

!!!!!! ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫДЕТАЛИ

!!!8. Толщина детали, мм

h=4

!!!9. Коэффициент по отношению к габариту Xmax для построения X1

k1=0.30122

!!!10. Коэффициент по отношению к размеру x1 (см. схему параметризации)

k2=0.18304

!!!11. Коэффициент по отношению к габариту Ymax

k3=0.30102

!!!12. Коэффициент по отношению к размеру y1 (см. схему параметризации)

k4=0.46509

!!!13. Коэффициент для радиуса сопряжения r1

k5=0.79808

!!!14. Коэффициент по отношению к габариту X1 для построения X3

k6=0.10276

!!!15. Коэффициент для радиуса r2

k7=0.30101

!!!16. Число слоев композита

n_comp=4

!!!17. Толщины слоев

h1=h/n_comp

h2=h/n_comp

h3=h/n_comp

h4=h/n_comp

!!!18. Углы армирования

Teta_1=0.54433

Teta_2=179.64

Teta_3=-Teta_2

Teta_4=-Teta_1

Блок 1 остается неизменным. Изменятся блоки 2- 5.

!!!!!! БЛОК 2. ЗАДАНИЕ ХАРАКТЕРИСТИК МАТЕРИАЛА

!!материал номер 1

MPTEMP,,,,,,,,

MPTEMP,1,0

!!модули упругости

MPDATA,EX,1,,E_X

MPDATA,EY,1,,E_Y

MPDATA,EZ,1,,E_Z

!!коэффициенты Пуассона

MPDATA,PRXY,1,,MU_XY

MPDATA,PRYZ,1,,MU_YZ

MPDATA,PRXZ,1,,MU_XZ

!!модули сдвига

MPDATA,GXY,1,,G_XY

MPDATA,GYZ,1,,G_YZ

MPDATA,GXZ,1,,G_XZ

!!клтр (при нагреве от температуры 20 град Цельсия)

UIMP,1,REFT,,,20

MPDATA,ALPX,1,,2e-6

MPDATA,ALPY,1,,2e-6

MPDATA,ALPZ,1,,2e-6

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 3. АВТОМАТИЗИРОВАННОЕ ПОСТРОЕНИЕ СЕТКИ

!! Выбираем тип элементов - композит

!*

ET,1,SHELL181

!*

KEYOPT,1,1,0

KEYOPT,1,3,0

KEYOPT,1,8,1

KEYOPT,1,9,0

!*

!Размер элементов на линиях

LESIZE, ALL, 0.4

!Создание локальной СК

CSWPLA,11,0,1,1,

ESYS, 11

!Наложение сетки

mat,1

AMESH, ALL

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 4. КРИТЕРИИ РАЗРУШЕНИЯ

!*

FC,1,S,XTEN,S_X_tension

FC,1,S,YTEN,S_Y_tension

FC,1,S,ZTEN,S_Z_tension

FC,1,S,XCMP,S_X_compr

FC,1,S,YCMP,S_Y_compr

FC,1,S,ZCMP,S_Z_compr

FC,1,S,XY,S_XY_tension

FC,1,S,YZ,S_YZ_tension

FC,1,S,XZ,S_XZ_tension

FC,1,S,XYCP,

FC,1,S,YZCP,

FC,1,S,XZCP,

!*

FC,1,EPEL,XTEN,

FC,1,EPEL,YTEN,

FC,1,EPEL,ZTEN,

FC,1,EPEL,XCMP,

FC,1,EPEL,YCMP,

FC,1,EPEL,ZCMP,

FC,1,EPEL,XY,

FC,1,EPEL,YZ,

FC,1,EPEL,XZ,

!*

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

!!!!!! БЛОК 5. ПАРАМЕТРЫКОМПОЗИТА

sect,1,shell,,

secdata, h1,1,Teta_1,3

secdata, h2,1,Teta_2,3

secdata, h3,1,Teta_3,3

secdata, h4,1,Teta_4,3

secoffset,MID

seccontrol,,,,,,,

!!//////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

Блок 6 – Автоматизированное приложение нагрузок остается из примера с металлом. Блок с запуском на решение также не меняется.

!!!!!! БЛОК 8. РАБОТА С ПОЛУЧЕННЫМИ РЕЗУЛЬТАТАМИ

/POST1

!Определяем площадь поверхности полученного профиля

*GET, AREA_MAX, AREA,, num, max

*GET, AREA_Plosh, AREA, AREA_MAX, AREA

!!Определим значение критерия по напряжениям для первого слоя, в центральном срезе

!*

!*

RSYS,0

AVPRIN,0

SHELL,MID

AVRES,2,

/EFACET,1

LAYER,1

FORCE,TOTAL

!*

NSORT, FAIL, SMAX

*GET, FAIL_MAX_1, SORT,,MAX

ALLSEL,ALL

!!Аналогично для второго слоя, в центральном срезе

!*

RSYS,0

AVPRIN,0

SHELL,MID

AVRES,2,

/EFACET,1

LAYER,2

FORCE,TOTAL

!*

NSORT, FAIL, SMAX

*GET, FAIL_MAX_2, SORT,,MAX

ALLSEL,ALL

!!Аналогично для третьего слоя, в центральном срезе

!*

RSYS,0

AVPRIN,0

SHELL,MID

AVRES,2,

/EFACET,1

LAYER,3

FORCE,TOTAL

!*

NSORT, FAIL, SMAX

*GET, FAIL_MAX_3, SORT,,MAX

ALLSEL,ALL

!!Аналогично для четвертого слоя, в центральном срезе

!*

RSYS,0

AVPRIN,0

SHELL,MID

AVRES,2,

/EFACET,1

LAYER,4

FORCE,TOTAL

!*

NSORT, FAIL, SMAX

*GET, FAIL_MAX_4, SORT,,MAX

ALLSEL,ALL

!!Выберем из полученных четырех значений максимальное

*dim, FAIL_MAX, array, 4

FAIL_MAX(1)=FAIL_MAX_1

FAIL_MAX(2)=FAIL_MAX_2

FAIL_MAX(3)=FAIL_MAX_3

FAIL_MAX(4)=FAIL_MAX_4

*vscfun, max_FAIL_MAX, max, FAIL_MAX

Данный код полностью описывает геометрию и свойства материала конструкции. Чтобы выбрать наиболее подходящий вариант, воспользуемся одним из стандартных оптимизаторов ANSYS (о классификация способов оптимизации поговорим на следующих лекциях). Для его подключения необходимо добавить команды перед нашими блоками:

*create, opt_example_composite

/PREP7

!!!!!! ВВОД ПОЛЬЗОВАТЕЛЕМ УНИВЕРСАЛЬНЫХ ПАРАМЕТРОВ

Также необходимо добавить строчки кода после нашего кода:

FINISH

*end

*use, opt_example_composite

/OPT

opanl, opt_example_composite

!!Ниже приводятся параметры и диапазоны их варьирования

для металла убрать параметры Teta

OPVAR,K1,DV,0.3,0.9,,

OPVAR,K2,DV,0.1,0.9,,

OPVAR,K3,DV,0.3,0.8,,

OPVAR,K4,DV,0.3,0.8,,

OPVAR,K5,DV,0.2,0.8,,

OPVAR,K6,DV,0.1,0.8,,

OPVAR,K7,DV,0.3,0.8,,

OPVAR,Teta_1,DV,0,180,,

OPVAR,Teta_2,DV,0,180,,,

!!Ставим ограничение на критерий разрушения – он не должен превышать единицу, пусть будет 0,95

!*

OPVAR,max_FAIL_MAX,SV,,0.95,,

!*

!!Целевая функция – минимизация площади контура конструкции, а значит, и массы

!*

OPVAR, AREA_Plosh, OBJ,,,,

!*

opkeep,on

optype,subp

opsave,anfile,opt0

opexe

Для металла этот модуль будет в следующем виде:

FINISH

*end

*use, opt_example_izotrop

/OPT

opanl, opt_example_izotrop

OPVAR,K1,DV,0.3,0.9,,

OPVAR,K2,DV,0.1,0.9,,

OPVAR,K3,DV,0.3,0.8,,

OPVAR,K4,DV,0.3,0.8,,

OPVAR,K5,DV,0.2,0.8,,

OPVAR,K6,DV,0.1,0.8,,

OPVAR,K7,DV,0.3,0.8,,

!* Условие не превышения максимального напряжения предела пропорциональности

OPVAR,Smax,SV,,Sigm_pc,,

!*

!*

OPVAR, AREA_Plosh, OBJ,,,,

!*

opkeep,on

optype,subp

opsave,anfile,opt0

opexe