УСТРОЙСТВО ТОКАРНОГО СТАНКА.ВИДЫВЫПОЛНЯЕМЫХ РАБОТ. ТЕХНИКА БЕЗОПАСНОСТИ

____________________________________

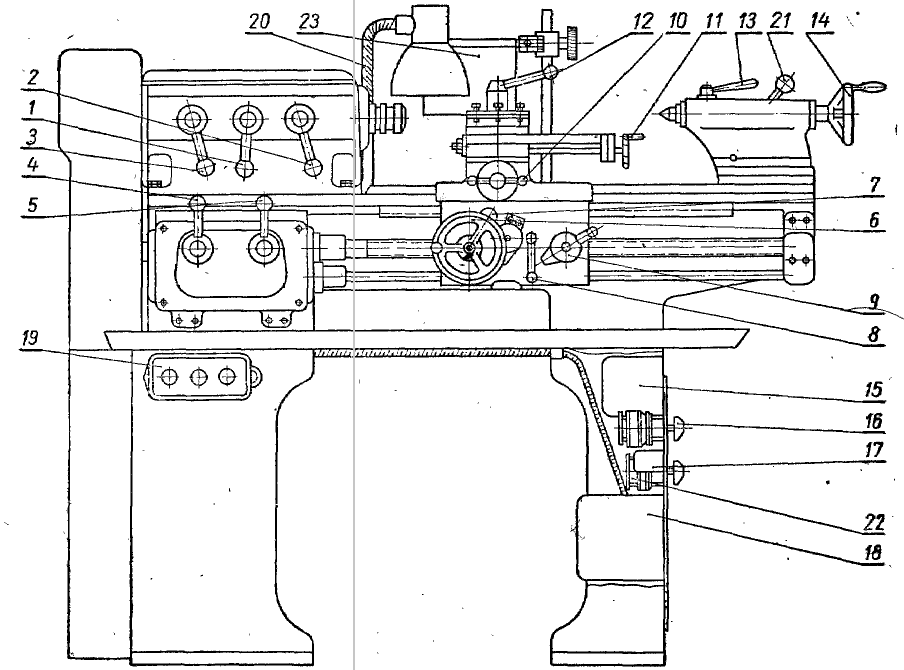

Токарно-винторезный станок ТВ-4

1,2 – рукоятки установки чисел оборотов шпинделя. 3 – рукоятка установки нарезания правой\левой резьбы и изменения направления подачи. 4 – рукоятка установки величины подач и шага резьбы. 5 – рукоятка переключения ходового вала. 6 – маховик ручного перемещения продольной каретки. 7 – кнопка включения\выключения реечной шестерни. 8 – рукоятка включения продольной механической подачи. 9 – рукоятка вкючения гайки ходового винта. 10 – рукоятка ручного перемещения поперечных салазок. 11 – рукоятка крепления резцовой головки. 13 – рукотяка крепления пиноли задней бабки. 14 – маховик перемещения пиноли задней бабки. 16 – выключатель местного освещения. 19 – реверсивная кнопочная станция. 20 – осветительная лампа. 21 – рукоятка крепления задней бабки к направляющим станины. 22 – пакетный выключатель сети. 23 – защитный экран

Паспортизация токарно-винторезного станка ТВ-4

| № | Наименование параметров | Результаты измерений |

| 1. | Тип станка | Токарно-винторезный |

| 2. | Модель | ТВ-4 |

| 3. | Расстояние между центрами, мм | |

| 4. | Высота центров, мм | |

| 5. | Наиб. диаметр прутка, проходящего внутри шпинделя в мм | |

| 6. | Наиб. диаметр изделия, установленного над станиной, мм | |

| 7. | Наиб. диаметр изделия, установленного над верхней частью суппорта, мм | |

| 8. | Наиб. диаметр изделия, установленного над нижней частью суппорта, мм | |

| 9. | Наиб. длина обточки, мм | |

| 10. | Пределы чисел оборотов шпинделя, об/мин | Min 130 Max 700 |

| 11. | Пределы подач, мм./об | Min 0,08 Max 0,12 |

| 12. | Неразъёмные резьбы, мм | Min 0,80 Max 1,25 |

| Задняя бабка | ||

| 1. | Конус отверстия пиноли, система и номер | К-м2 |

| 2. | Наибольшее перемещения пиноли, мм | |

| 3. | Перемещение пиноли за один оборот, маховика, мм | 10 мм |

| 4. | Максимальное поперечное смещение корпуса задней бабки влево и вправо (влево\вправо), мм | |

| Суппорт | ||

| 1. | Число резцовых мест в резцедержателе | |

| 2. | Наиб. размер державки резца (НхВ), мм | 16х12 |

| 3. | Высота от опоры поверхности резца до линии центров, мм | |

| 4. | Наиб. расстояние от оси до кромки резцедержателя, мм | |

| 5. | Перемещение суппорта за один оборот на одно деление лимба, мм А) продольное Б) поперечное | 0,5 0,025 |

| 6. | Максимальное перемещение верхних салазок | |

| 7. | Поворот верхних салазок влево и вправо, в градусах | 45/45 |

Операции, выполняемые на токарно-винторезном станке

|

|

Точение наружных и внутренних цилиндрических и конических поверхностей

Подрезание торцов и уступов

Отрезание заготовок

Сверление отверстий

Нарезание резьбы

Отделка поверхностей (притирка, полирование и тд)

Техника безопасности перед началом работы

Надеть спецодежду

Проверить крпление защитных кожухов и заземления

Проверить работу станка на Х\Х

Во время работы

Нельзя отходить от станка не выключив его

Нельзя брать или передавать предметы через работающий станок

Замеры производить после остановки станка

Резец подводить к заготовке плавно, без рывков

Не допускать выхода длинной стружки

Прочно и надежно закреплять заготовку и режущий инструмен

После отрезания заготовки нельзя поддерживать ее рукой

После окончания работы

|

|

Убрать рабочее место щёткой

Смазать части станка

Привести себя в порядок

Сдать станок преподавателю

______________________________________

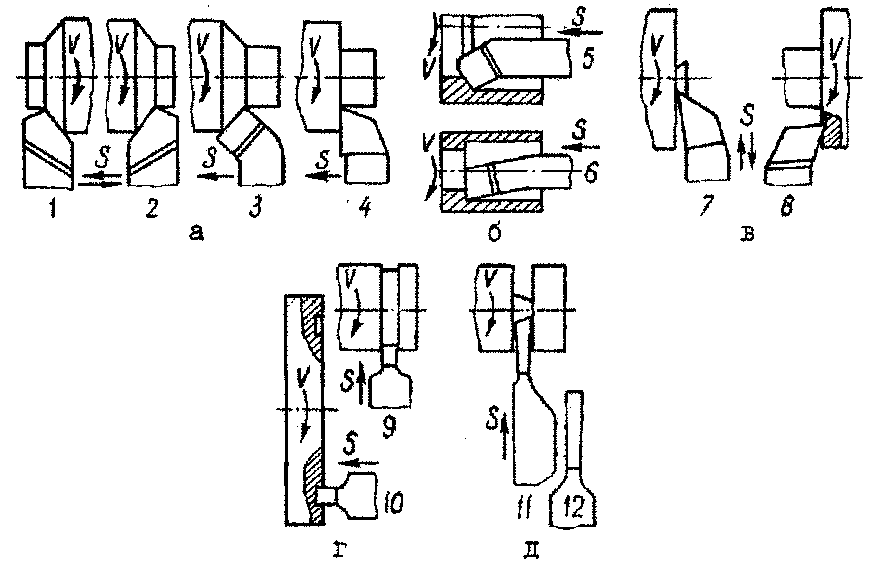

На токарных станках можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования.

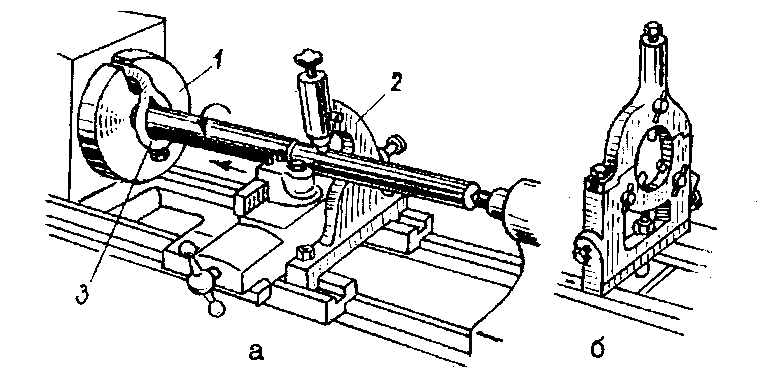

Точение в центрах

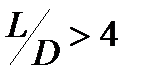

Прутковые детали (валы, оси) с отношением длины к диаметру  обычно подвергают продольному точению в центрах с использованием проходных резцов. Для этого в торце заготовки сверлят центровое отверстие, состоящее из цилиндрического участка под смазку, конической базовой поверхности под углом 60о, при необходимости предохранительной фаски под углом 120о (рис.1а). Заготовка центровым отверстием надевается на выступающий конец центра (рис.1б). При обработке конической поверхности по способу поперечного смещения корпуса задней бабки применяют шариковый центр (рис.1в). Срезанный центр (рис.1г) допускает подрезку торца заготовки. Заготовки с большим внутренним диаметром устанавливают на грибковый центр (рис.1д). Концы малых диаметров обрабатывают под обратный центр (рис.1е).

обычно подвергают продольному точению в центрах с использованием проходных резцов. Для этого в торце заготовки сверлят центровое отверстие, состоящее из цилиндрического участка под смазку, конической базовой поверхности под углом 60о, при необходимости предохранительной фаски под углом 120о (рис.1а). Заготовка центровым отверстием надевается на выступающий конец центра (рис.1б). При обработке конической поверхности по способу поперечного смещения корпуса задней бабки применяют шариковый центр (рис.1в). Срезанный центр (рис.1г) допускает подрезку торца заготовки. Заготовки с большим внутренним диаметром устанавливают на грибковый центр (рис.1д). Концы малых диаметров обрабатывают под обратный центр (рис.1е).

Все центры имеют коническую хвостовую часть (рис.1ж), которой они вводятся в пиноль задней бабки. При большой частоте вращения шпинделя в пиноль устанавливают вращающийся центр, у которого вводимая в заготовку часть 1 связана с корпусом 2 через подшипники (рис.1з).

|

|

Деталь зажимают между центрами передней и задней бабок (рис.2). Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик 3 при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы 1, которую навинчивают на передний конец шпинделя.

Рис.1. Концы заготовок и виды центров

При обработке длинных деталей  для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть подвижным и неподвижным. Подвижный люнет 2 крепится к каретке суппорта, а неподвижный (рис.2б) - к станине станка.

для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть подвижным и неподвижным. Подвижный люнет 2 крепится к каретке суппорта, а неподвижный (рис.2б) - к станине станка.

Рис.2. Приспособления, используемые при обработке

длинных заготовок

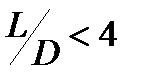

Точение в патроне

Обработку деталей с соотношением  проводят при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

проводят при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

Рис.3. Патроны трехкулачковыйсамоцентрирующий (а)

и четырехкулачковый (б)

Трехкулачковыйсамоцентрирующий патрон используют обычно для закрепления осесимметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него.

Четырехкулачковые патроны имеют независимое перемещение каждого из кулачков. Их применяют для установки и закрепления деталей сложной и несимметричной формы.

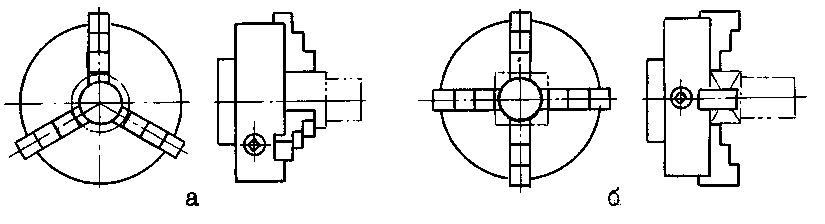

Точение на планшайбе

Планшайбу, навинчиваемую на шпиндель, используют при обработке несимметричных и сложной формы деталей. Планшайба 1 представляет собой диск с радиально прорезанными пазами (рис.4). Обрабатываемая деталь 3 укрепляется на планшайбе болтами. Иногда сначала ставят угольник 4 и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом 2.

Рис.4. Закрепление заготовки на планшайбе

Виды токарных работ

Точение разделяется на черновое и чистовое. При черновом точении снимается припуск 2–5 мм. Обтачивание производят проходными резцами (рис.5а). Радиус закругления вершины черновых резцов R =0,5–1 мм, получистовых R =1,5–2 мм, для чистового точения R =3–5 мм. Припуски на чистовое точение колеблются в пределах 1–2 мм и менее на сторону. Обтачивание ведут широкими резцами и с закругленной режущей кромкой.

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с закругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане  меньше 90о, у расточных резцов для глухих отверстий угол

меньше 90о, у расточных резцов для глухих отверстий угол  равен или несколько больше 90о (рис.5б).

равен или несколько больше 90о (рис.5б).

Обработку торцовых поверхностей выполняют подрезными резцами (рис.5в). При точении торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр.

Рис. 5. Резцы проходные (а), расточные (б), подрезные (в),

прорезные (г), отрезные (д)

Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными и прорезными (канавочными) резцами (рис.5г, д).

Для обработки фасонных поверхностей применяют круглые и призматические фасонные резцы или копиры.

Основные типы токарных резцов

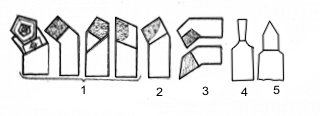

Токарные резцы классифицируют по ряду признаков.

1. По виду выполняемой работы или по технологическому назначению (рис.6): проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

Рис.6. Виды токарных резцов по технологическому назначению

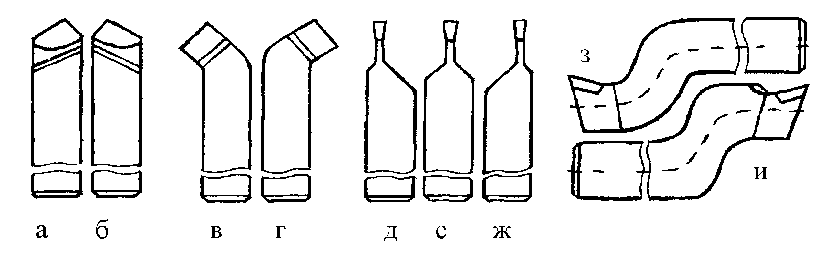

2. По форме головки резца (рис.7): прямые (а, б); отогнутые (влево (в), вправо (г)), оттянутые (влево (д), вправо (ж), посредине (е)), изогнутые (вверх (и), вниз (з)).

Рис.7. Различные формы головки резцов

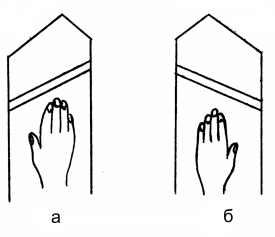

3. По направлению подачи (рис.8): правые (а), левые (б).

Рис.8. Правый (а) и левый (б) токарный резец

Правым называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево.

Левым называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо.

4. По материалу режущей части: из быстрорежущей стали, твердого сплава.

5. По конструкции режущей части: цельные, составные и сборные. Цельные – головка и стержень резца сделаны из одного материала; составные – головка и стержень резца сделаны из разных материалов (например, головка из быстрорежущей стали, а стержень из конструкционной стали, обычно сталь Ст5, Ст6, 40, 45, 50, 40Х); сборные – резцы, режущая часть которых крепится механическим способом к стержню резца.

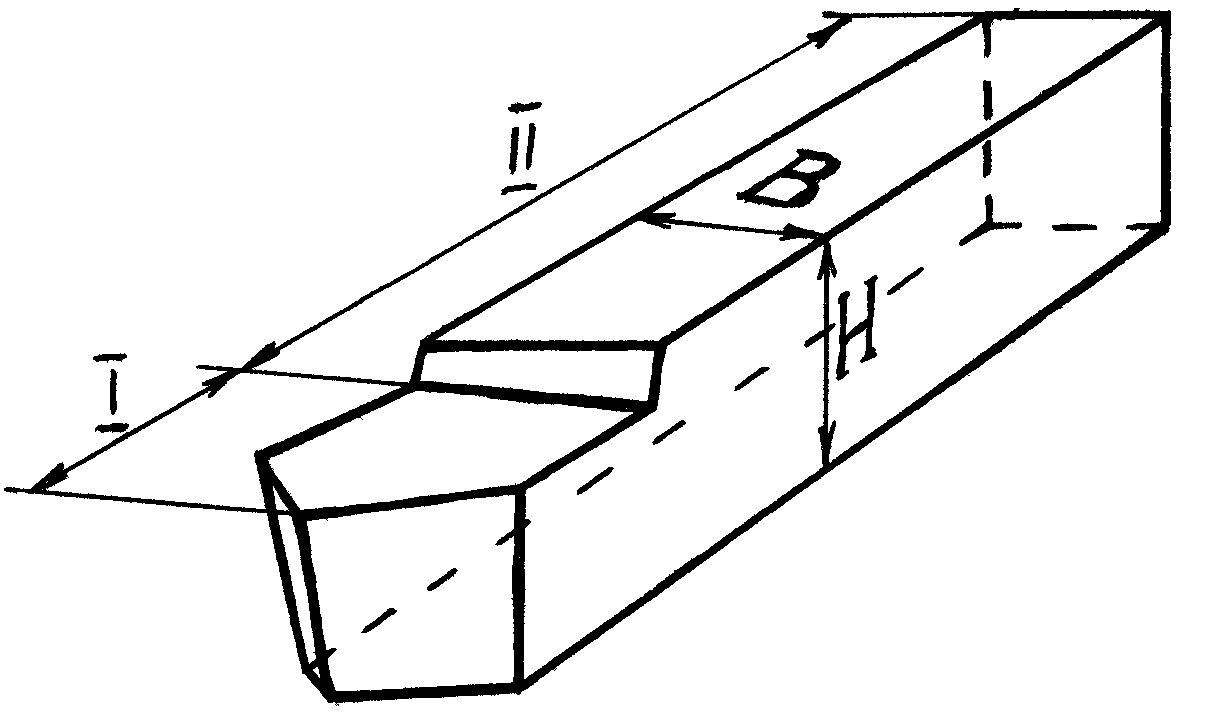

Резец состоит из головки I (рабочей части) и тела (или стержня) II, служащего для закрепления резца. Он имеет стандартные размеры: высоту (Н) и ширину (В) тела резца (рис.9).

На режущей части различают следующие элементы:

1 – переднюю поверхность, по которой сходит стружка;

2 – главное режущее лезвие – линия пересечения передней и главной задней поверхностей. Главное режущее лезвие снимает стружку в процессе резания;

3 – вспомогательное режущее лезвие - линия пересечения передней и вспомогательной задней поверхностей;

4 – главная задняя поверхность – поверхность, обращенная в процессе резания к обрабатываемой поверхности детали, примыкающая к главному лезвию;

5 – вспомогательная задняя поверхность – поверхность, обращенная в процессе резания к обработанной поверхности детали, примыкающая к вспомогательному лезвию;

6 – вершины резца – место сопряжения режущих кромок.

Рис.9. Конструкция токарного резца

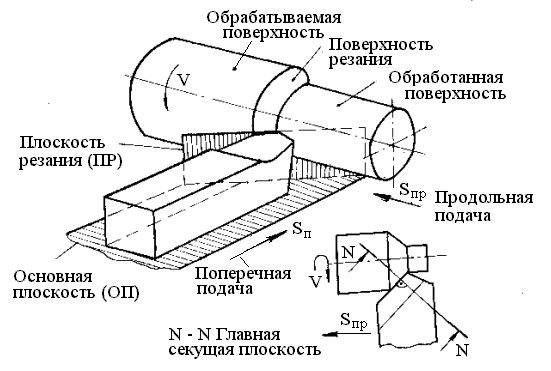

Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.10, 11).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр) и поперечной (Sп) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца.

В процессе обработки на заготовке различают: обрабатываемую поверхность, с которой срезается слой металла; обработанную поверхность, с которой слой металла срезан и превращён в стружку; поверхность резания, образованную главной режущей кромкой инструмента и являющуюся переходной между обрабатываемой и обработанной поверхностями (рис. 10).

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Рис.10. Поверхности и координатные плоскости

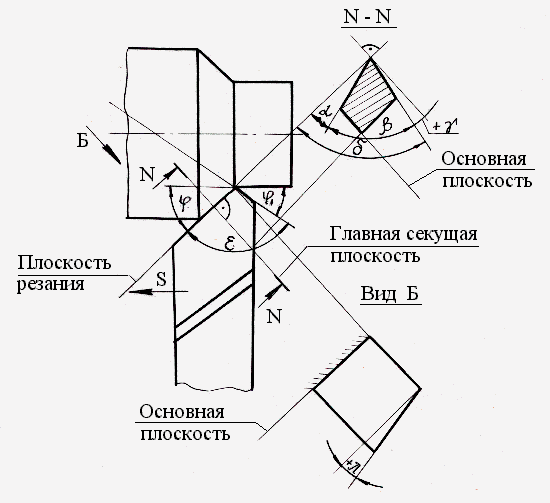

Рис.11. Геометрические параметры режущей части прямого токарного проходного резца

Главные углы заточки резца измеряют в главной секущей плоскости.

Передним углом  называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Задним углом  называют угол между главной задней поверхностью резца и плоскостью резания.

называют угол между главной задней поверхностью резца и плоскостью резания.

Угол между передней и главной задней поверхностями называют углом заострения резца  .

.

Угол между передней поверхностью и плоскостью резания называют углом резания  .

.

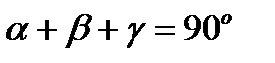

Между значениями главных углов существуют математические зависимости:

, (1)

, (1)

, (2)

, (2)

. (3)

. (3)

Углы в плане определяются в основной плоскости.

Главный угол в плане  – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

– угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане  – угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

– угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

Угол при вершине резца  – угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

– угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Для углов в плане всегда выполнятся равенство

. (4)

. (4)

Угол наклона главного режущего лезвия  измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

Угол  может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия) или равен нулю.

может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия) или равен нулю.

Углы резца имеют следующее основное назначение:

1. Главный передний угол  оказывает большое влияние на процесс резания материала. С увеличением угла

оказывает большое влияние на процесс резания материала. С увеличением угла  уменьшаются деформация срезаемого слоя, так как инструмент легче врезается в материал, сила резания и расход мощности при одновременном улучшении условий схода стружки и повышения качества обработанной поверхности заготовки. Однако чрезмерное увеличение угла

уменьшаются деформация срезаемого слоя, так как инструмент легче врезается в материал, сила резания и расход мощности при одновременном улучшении условий схода стружки и повышения качества обработанной поверхности заготовки. Однако чрезмерное увеличение угла  ведёт к снижению прочности режущего инструмента. На практике величину угла

ведёт к снижению прочности режущего инструмента. На практике величину угла  берут в зависимости от твердости и прочности обрабатываемого и инструментального материалов. При обработке хрупких и твёрдых материалов для повышения прочности и увеличения стойкости (времени работы инструмента до переточки) следует назначать углы

берут в зависимости от твердости и прочности обрабатываемого и инструментального материалов. При обработке хрупких и твёрдых материалов для повышения прочности и увеличения стойкости (времени работы инструмента до переточки) следует назначать углы  = – (5 – 10)о, при обработке мягких и вязких материалов передний угол

= – (5 – 10)о, при обработке мягких и вязких материалов передний угол  = + (10 – 25)о.

= + (10 – 25)о.

2. Угол  способствует уменьшению трения между обрабатываемой поверхностью заготовки и главной задней поверхностью резца. Величина его назначается в пределах от 6 до 12о.

способствует уменьшению трения между обрабатываемой поверхностью заготовки и главной задней поверхностью резца. Величина его назначается в пределах от 6 до 12о.

3. Угол  влияет на шероховатость обработанной поверхности заготовки: с уменьшением угла

влияет на шероховатость обработанной поверхности заготовки: с уменьшением угла  шероховатость также уменьшается, однако при малых значениях угла

шероховатость также уменьшается, однако при малых значениях угла  возможно возникновение вибраций в процессе резания, что снижает качество обработки.

возможно возникновение вибраций в процессе резания, что снижает качество обработки.

4. С уменьшением угла  1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность и снижается износ вершины резца.

1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность и снижается износ вершины резца.

5. Угол при вершине резца  . Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

. Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

6. Угол заострения  . Определяет остроту и прочность инструмента.

. Определяет остроту и прочность инструмента.

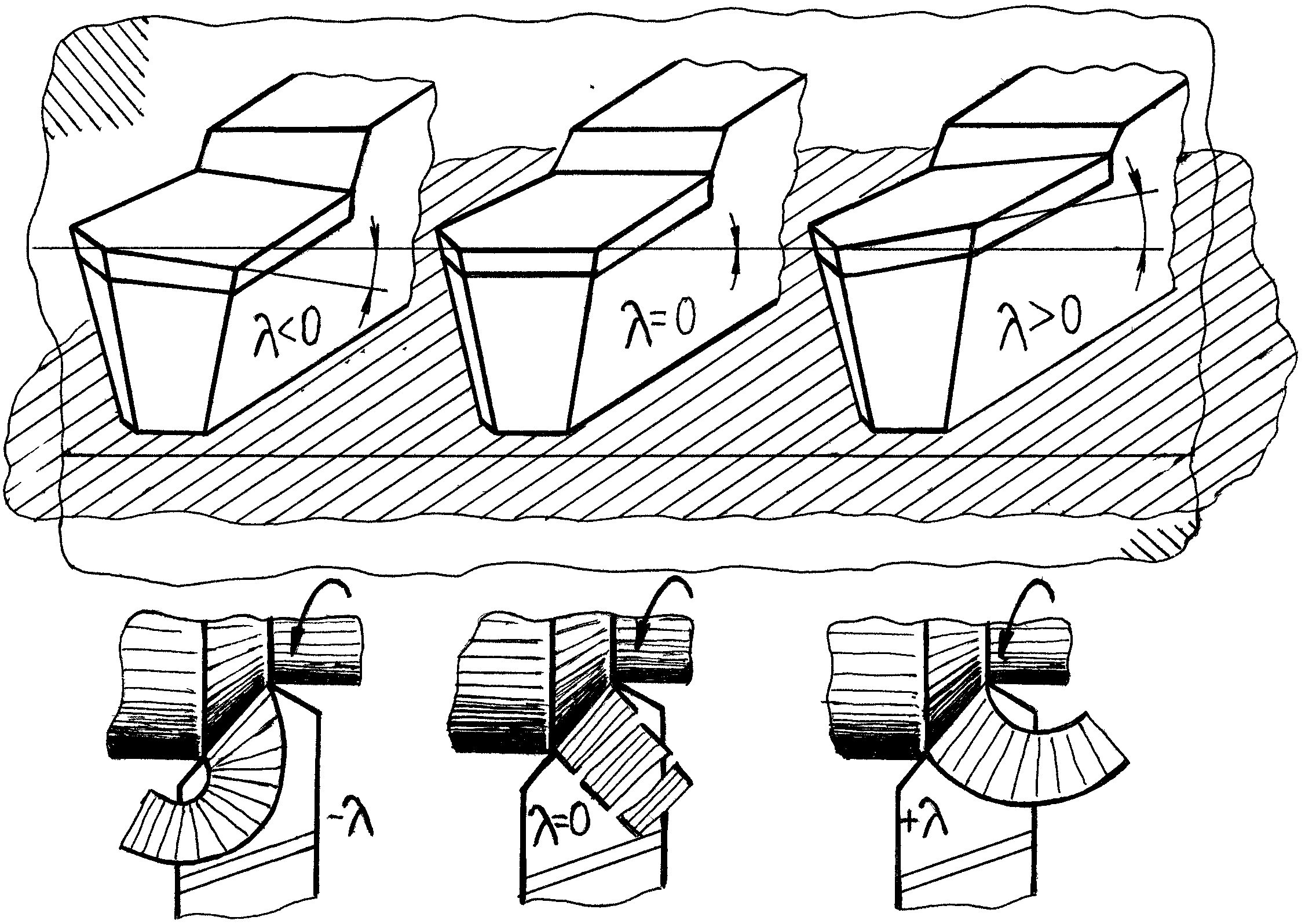

7. Угол наклона главной режущей кромки  . Значения угла λ находятся в пределах от – 5 до + 5°.Угол λ оказывает влияние на направление схода стружки. При отрицательном значении угла λ стружка сходит на обрабатываемую поверхность детали. При положительном значении угла λ, стружка сходит в сторонуобработанной поверхности детали. При угле λ =0, стружка сходит против направления подачи или вдоль державки (стержня) резца (рис.12). Кроме того, угол λ влияет на прочность главной режущей кромки, на составляющие силы резания.

. Значения угла λ находятся в пределах от – 5 до + 5°.Угол λ оказывает влияние на направление схода стружки. При отрицательном значении угла λ стружка сходит на обрабатываемую поверхность детали. При положительном значении угла λ, стружка сходит в сторонуобработанной поверхности детали. При угле λ =0, стружка сходит против направления подачи или вдоль державки (стержня) резца (рис.12). Кроме того, угол λ влияет на прочность главной режущей кромки, на составляющие силы резания.

| Рис.12. Угол наклона главной режущей кромки |