Технологические требования к деталям

Изделие машиностроения может состоять из сборочных единиц (узлов, подузлов и т. п.). Сборочная единица состоит из деталей, детали – из комбинаций различных поверхностей. Уместно говорить как о качестве изделия в целом, так и качестве отдельных его элементов.

Качество каждого изделия определяется, как правило, не одним показателем, а их совокупностью. Показатели качества можно разделить на две группы.

1. Эксплуатационные показатели

К этой группе относятся показатели, характеризующие продукцию машиностроения по выходным (эксплуатационным) свойствам. Пример – КПД, мощность, скорость, моторесурс, износостойкость и др. Набор эксплуатационных показателей зависит от специфики конкретного изделия.

Одним из важнейших представителей этой группы является комплексное свойство – надежность (ГОСТ 27.002–89).

Совокупность эксплуатационных показателей закладывается конструктором на этапе проектирования. Технолог обеспечивает эксплуатационные свойства выполнением технических требований при изготовлении элементов конструкции и изделия в целом.

2. Показатели качества механической обработки

Для деталей и отдельных поверхностей обычно нормируют следующие показатели:

– размеры;

– взаимное расположение поверхностей;

– форма поверхности;

– свойства поверхностного слоя.

В некоторых нетиповых ситуациях назначают дополнительные показатели. Для изделия в целом добавляют отклонения взаимных перемещений деталей и узлов. Например – отклонения траектории движения от геометрического прототипа.

Задача технолога заключается, в основном, в обеспечении выполнения требований конструкторской документации наиболее рациональным, с точки зрения затрат, способом. Трудности возникают вследствие того, что конструктор, как правило, не знает условий и особенностей изготовления изделия. Часто возникает необходимость анализа и корректировки документации.

В машиностроении показатели качества продукции тесно связаны с точностью обработки. Под точностью понимают степень соответствия контролируемого параметра его номинальному (теоретическому) значению.

Нормируемые отклонения размеров (допуски) регламентируются ГОСТ 25346–82, допуски формы и расположения – ГОСТ 24643–81. При отсутствии указаний о допускаемых отклонениях формы и расположения поверхностей эти параметры ограничиваются полем допуска на размер.

Независимо от метода обеспечения точности обработки необходимо знать причины возникновения погрешностей. Полный учет факторов влияния невозможен. Поэтому стараются выделить наиболее значимые.

Любая операция технологического процесса изготовления деталей состоит из трех этапов:

– установка заготовки;

– статическая настройка системы;

– обработка заготовки.

Выполнение этапов сопровождается возникновением погрешностей.

Допускаемый уровень суммарной погрешности ориентирован на показатель экономически целесообразной точности обработки, характеризующий технический и технологический уровень производства.

Основные технологические задачи включают получение:

– точности размеров: диаметральных, линейных, угловых;

– точности формы: для цилиндрических деталей в продольном и поперечном сечениях (отклонения профиля продольного сечения; отклонения от круглости и цилиндричности), для плоскостных деталей (отклонения от плоскостности и прямолинейности);

– точности взаимного расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей);

– качества поверхностного слоя обработанных поверхностей:

- высота микронеровностей профиля (Rz, Ra, tp)

- твердость (HRCЭ, HB);

Кроме того, на чертежах могут быть указаны и специальные технические требования: покрытия, термическая обработка, окраска, подгонка массы и т. п.

К основным факторам, оказывающим влияние на точность механической обработки заготовок, относятся:

• неточность и износ оборудования (станка);

• упругие деформации технологической системы;

• температурные деформации технологической системы;

• остаточные внутренние напряжения;

• неточность изготовления, установки и износ инструмента.

Взаимосвязь указанных факторов и различная степень их влияния при разных методах обработки определяет точность механической обработки заготовок.

Погрешности формы и взаимного расположения поверхностей

Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и расположения поверхностей. Классификация отклонений и допусков формы и расположения, а также терминология приведены в ГОСТ 24642–81.

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособлений; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.д. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей, к нарушению плавности хода, шумообразованию и т.д. При работе механизмов с использованием направляющих, копиров, кулачков и т.д. снижается их точность. В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижается прочность соединения, герметичность и точность центрирования.

Отклонением формы называют отклонение реальной поверхности, ограничивающей тело, от формы номинальной поверхности.

Реальная поверхность – это поверхность, ограничивающая деталь и отделяющая ее от окружающей среды. Реальные поверхности деталей получают в результате обработки.

Номинальная поверхность – это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Кроме реальной и номинальной поверхностей различают номинальный и реальный профиль, а также номинальное и реальное расположение поверхности (профиля).

Номинальное расположение поверхности определяется номинальными значениями линейных и угловых размеров. Реальное расположение поверхности (профиля) определяется значениями действительных линейных и угловых размеров, т. е. значениями размеров реальной детали.

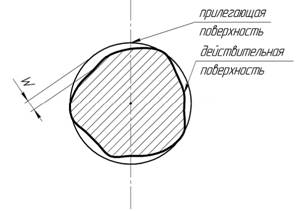

Погрешности формы поверхностей определяются относительно некоторой идеальной поверхности, называемой прилегающей поверхностью (рис. 2.8). Прилегающими называются поверхности, которые соприкасаются с действительными, находятся от них на ближайшем расстоянии и располагаются вне материала детали.

Рис. 2.8. Погрешность формы:

W – погрешность формы, наибольшее расстояние между идеальной (прилегающей) и действительной поверхностью

В основу нормирования и количественной оценки отклонений формы и взаимного расположения поверхностей используют принцип прилегающих прямых, окружностей, поверхностей и профилей.

Приняты следующие обозначения:

D – отклонение формы или отклонение расположения поверхностей;

Т – допуск формы или допуск расположения;

L – длина нормируемого участка

Виды погрешностей формы поверхностей:

1) отклонения от прямолинейности;

2) отклонения от плоскостности;

3) отклонения от круглости;

4) отклонения от цилиндричности;

5) отклонения профиля продольного сечения.

Отклонения формы цилиндрических поверхностей. Отклонение от круглости – комплексный показатель отклонений в плоскости поперечного сечения цилиндрической детали. Отклонением от круглости называют наибольшее расстояние D от точек реального профиля до прилегающей окружности. Допуск круглости Т – наибольшее допустимое значение отклонения от круглости.

Частными видами отклонения от круглости являются овальность Dов и огранка Dогр.

Овальность – это отклонение от круглости, при котором реальный профиль поперечного сечения представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно-перпендикулярных направлениях. За значение овальности принимают полуразность между наибольшим и наименьшим диаметром сечения:

Dов = (d max – d min)/2.

Овальность возникает в результате биения шпинделя токарного или шлифовального станка, вследствие неправильной формы поперечного сечения заготовки, дисбаланса детали и т. д.

Огранка – это отклонение от круглости, при котором реальный профиль поперечного сечения представляет собой многогранную фигуру. В связи с особенностью измерения граненых деталей их разделяют в зависимости от числа граней (трех, четырех, пяти и т. д.). Огранка количественно определяется так же, как и отклонение от круглости – наибольшим отклонением Dогр точек реального профиля от прилегающей окружности.

Причиной появления огранки является изменение положения мгновенного центра вращения детали при обработке. Например, при бесцентровом шлифовании, при резании, когда технологическая система станок – приспособление – инструмент – заготовка недостаточно жесткая.

Отклонение от цилиндричности – комплексный показатель формы цилиндрической детали. Отклонением от цилиндричности называют наибольшее расстояние D от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение профиля продольного сечения – комплексный показатель формы деталей в плоскости продольного сечения. Конусообразность Dк, бочкообразность Dб, седлообразность Dс, отклонение от прямолинейности оси Dиз – частные показатели отклонений профиля цилиндрических поверхностей в продольном сечении.

Конусообразность Dк – это отклонение профиля продольного сечения, при котором образующие прямолинейны, но непараллельны (рис. 18, а). Конусообразность возникает при несовпадении осей шпинделя и пиноли задней бабки станка, отклонении от параллельности оси шпинделя направляющим станины, износа резца и т. п.

Бочкообразность Dб – это отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 18, б). Чаще всего причиной бочкообразности является прогиб длинного вала при малой его жесткости в процессе обточки в центрах без люнета.

Седлообразность Dс – это отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 18, в). Причинами возникновения седлообразности являются: несовпадение центров токарного станка в вертикальной плоскости или обработка толстых коротких валов в нежестких центрах.

Количественно конусообразность, бочкообразность, седлообразность равна полуразности между наибольшим и наименьшим диаметрами в одном и том же продольном сечении:

D = (d max – d min)/2.

Зная частные показатели отклонений профиля, можно вносить коррективы в технологический процесс и устранять причины, вызывающие эти отклонения, так как любое из них снижает ресурс подвижных соединений и надежность неподвижных.

Отклонение от прямолинейности оси Dиз появляется, как правило, из-за действия неравномерно распределенных остаточных напряжений, возникающих после термической обработки, наклепа и т. п.

Отклонения формы плоских поверхностей. Комплексный показатель отклонений формы плоских поверхностей – отклонение от плоскостности – характеризуется совокупностью всех отклонений формы поверхности и численно равно наибольшему расстоянию D от реальной поверхности до прилегающей плоскости. Вогнутость и выпуклость – частные виды отклонений формы плоских поверхностей.

Для обеспечения взаимозаменяемости деталей ГОСТ 24643–81 устанавливает предельные отклонения погрешностей формы и расположения в зависимости от принятой степени точности. Стандартом определены 16 степеней точности.

Относительная геометрическая точность формы цилиндрических поверхностей и соотношение допусков формы и размера в зависимости от условий применения следующая:

– нормальная – 60 %;

– повышенная – 40 %;

– высокая – 25 %.

В случаях, когда предельные отклонения формы не установлены, они должны быть ограничены допуском на размер.

Отклонения расположения поверхностей (осей). Отклонение расположения поверхностей (осей) – это отклонение рассматриваемого элемента от его номинального расположения, определяемого номинальными линейными и угловыми размерами между ним и базами или между рассматриваемыми элементами, если базы не заданы.

В зависимости от формы и назначения детали различают зависимые и независимые допуски расположения поверхностей. Значение зависимого допуска расположения определяется не только заданным предельным отклонением расположения, но зависит также от действительных отклонений размеров рассматриваемых поверхностей. Чтобы обеспечить собираемость деталей, назначают зависимые допуски. Значение независимого допуска определяется только заданным предельным отклонением расположения и не зависит от предельных отклонений размеров рассматриваемых поверхностей.

Действительные поверхности заменяются прилегающими (идеальными). Отклонения расположения следует относить к заданной длине или ко всей длине рассматриваемой поверхности (если длина не задана).

Отклонения расположения поверхности деталей следующие:

1) отклонение от параллельности плоскостей – разность наибольшего и наименьшего расстояния между прилегающими плоскостями;

2) отклонение от параллельности осей – не параллельность проекций осей на их общую теоретическую плоскость а, проходящую через одну ось и одну из точек другой оси;

3) перекос осей – отклонение от параллельности проекций осей на плоскость перпендикулярную к плоскости а;

4) отклонение от перпендикулярности плоскостей и осей – отклонение действительного угла от прямого. Выражается в линейных единицах на заданной длине или на всей длине детали;

5) отклонение от соосности:

а) относительно базовой поверхности, наибольшее расстояние между осью рассматриваемой поверхности и осью базовой поверхности;

б) относительно общей оси. За общую ось принимается прямая пересекающая оси поверхностей вращения в средних сечениях;

6) радиальное биение – разность показаний измерительной головки, возникающее при вращении детали вследствие несоосности;

7) торцевое биение – разность показаний измерительной головки на диаметре, возникающее при вращении детали вследствие не перпендикулярности;

8) отклонение от симметричности – наибольшее расстояние между действительными осями двух симметричных фигур;

9) позиционное отклонение (смещение от номинального расположения) – это наибольшее расстояние между реальным расположением элемента (его оси, центра или плоскости симметрии) и его номинальным расположением;

10) отклонение от пересечения (непересечение). Наименьшее расстояние между осями, номинально пересекающимися.

Отклонения расположения поверхностей от их номинального значения чрезвычайно негативно сказываются на надежности и долговечности работы узлов, механизмов и машин в целом, вызывая в отдельных деталях и соединениях дополнительные статические и динамические нагрузки, что приводит к быстрому изнашиванию и усталостному разрушению деталей.

Обозначение на чертежах допусков формы и взаимного расположения. Допуски формы и расположения указывают на чертежах условными обозначениями или текстом в технических требованиях. Применение условных обозначений предпочтительно. Обозначения на чертежах допусков формы и расположения поверхностей выполняют по ГОСТ 2.308–79.

В табл. 2 приведены условные обозначения допусков формы, расположения и суммарные допуски формы и расположения.

Таблица 2

Условные обозначения допусков формы и расположения поверхностей

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности |

|

| Допуск плоскостности |

| |

| Допуск круглости |

| |

| Допуск цилиндричности |

| |

| Допуск профиля продольного сечения |

| |

| Допуск расположения | Допуск параллельности |

|

| Допуск перпендикулярности |

| |

| Допуск наклона |

| |

| Допуск соосности |

| |

| Допуск симметричности |

| |

| Позиционный допуск |

| |

| Допуск пересечения осей |

| |

| Суммарные допуски формы и расположения | Допуск радиального биения |

|

| Допуск торцового биения | ||

| Допуск биения в заданном направлении | ||

| Допуск полного радиального биения |

| |

| Допуск полного торцового биения | ||

| Допуск формы заданного профиля |

| |

| Допуск формы заданной поверхности |

|

При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две и более части (рис. 1, 2), в которых помещают:

В первой — знак допуска по таблице;

Во второй — числовое значение допуска в миллиметрах;

В третьей и последующих — буквенное обозначение базы (баз) или буквенное обозначение поверхности, с которой связан допуск расположения.

|

|

| Рисунок 1. Условное обозначение допусков формы и расположения поверхностей прямоугольной рамкой разделенной на две части | Рисунок 2. Условное обозначение допусков формы и расположения поверхностей прямоугольной рамкой разделенной на три части |

Рамки вычерчивают сплошными тонкими линиями и располагают горизонтально. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел, а высота рамки – на 2...3 мм больше. Не допускается пересекать рамку какими-либо линиями.

При необходимости рамку допускается располагать вертикально.

С элементом, к которому относится допуск, рамку соединяют прямой или ломаной линией, заканчивающейся стрелкой.

Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией поверхности или ее продолжением. При этом соединительная линия не должна быть продолжением размерной рамки. Если же допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии.

Направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению линии измерения отклонения.

Базовую поверхность, ось или плоскость симметрии обозначают равносторонним зачерненным треугольником и соединяют с рамкой по тем же правилам, что и стрелку.

Если допуски формы не указаны на чертеже, то допускаются любые отклонения формы в пределах поля допуска рассматриваемого элемента.

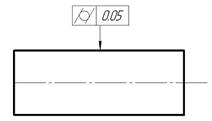

Условное обозначение погрешности формы на чертежах:

1) отклонения от прямолинейности

Допуск прямолинейности поверхности 0.05 мм

2) отклонения от плоскостности

Допуск плоскостности поверхности 0.0 5 мм

3) отклонения от круглости

Допуск круглости поверхности 0.05 мм

4) отклонения от цилиндричности

Допуск цилиндричности 0.05 мм

5) отклонения профиля продольного сечения

Допуск профиля продольного сечения поверхности 0.05 мм

Погрешности расположения поверхностей деталей

Условное обозначение погрешности расположения поверхностей на чертежах:

1) отклонение от параллельности плоскостей

Допуск параллельности плоскостей 0.05 мм

2) отклонение от параллельности осей

Допуск параллельности осей 0.05 мм

3) отклонение от перпендикулярности плоскостей и осей

Допуск перпендикулярности поверхностей 0.05 мм

Допуск перпендикулярности осей 0.05 мм

4) отклонение от соосности:

а) относительно базовой поверхности

Допуск соосности относительно базовой поверхности 0.05 мм

б) относительно общей оси

Допуск соосности относительно общей оси 0.05 мм

5) радиальное биение

Допуск радиального биения 0.05 мм

6) торцевое биение

Допуск торцевого биения 0.05 мм

7) отклонение от симметричности

Допуск симметричности паза относительно наружного контура (база А) 0.05 мм

8) позиционное отклонение (смещение от номинального расположения)

Позиционный допуск осей отверстий относительно базы А 0.2 мм (допуск зависимый)

9) отклонение от пересечения (непересечение) осей

Допуск пересечения осей отверстий 0.05 мм