Поверхностный слой материала существенно отличается от материала сердцевины детали. Глубина этого слоя различна в зависимости от условий обработки, определяющих технологию изготовления изделия.

Поверхности деталей, обработанных на любых металлообрабатывающих станках (токарная обработка, шлифование или обработка методами пластического деформирования), имеют неровности в продольном и поперечном направлениях. Продольные неровности определяются в направлении главного рабочего движения при резании, а поперечные – в направлении, перпендикулярном к нему. Эти неровности, их форма, размеры, частота повторяемости зависят от режущего инструмента, метода и режимов обработки, материала детали, жесткости оборудования и, как следствие, от колебательных движений в технологической системе станок – приспособление – инструмент – заготовка.

Погрешность формы является частью суммарной погрешности обработки. Она оказывает существенное влияние в частности на неравномерность зазоров и натягов в соединениях, точность работы механизмов сложной формы (кулачки, копиры и т.д.). Площадь фактического контакта сопряженных поверхностей деталей в значительной степени зависит от погрешности их формы (наряду с волнистостью и шероховатостью поверхностей). В частности, при соприкосновении плоских стальных тел действительная площадь контакта составляет 1…10% площади соприкасаемых поверхностей. С увеличением нагрузки фактическая площадь контакта возрастает. При особо тщательной обработке двух сопрягаемых поверхностей можно достигнуть 80% площади касания. Увеличение площади касания сопрягаемых поверхностей является одной из важных технологических задач.

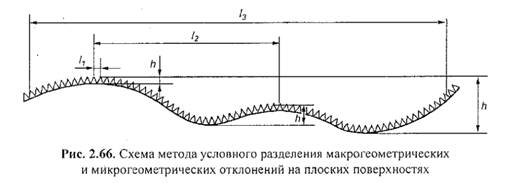

Один из способов условного разделения отклонений на макро- (погрешность формы, волнистость) и микрогеометрические (шероховатость) основан на оценке отношения шага между неровностями l и высотой h (рис. 2 66).

Если отношение l/h > 1000, то это отклонение относят к единому макрогеометрическому отклонению от правильной геометрической формы (погрешность формы), при 1000 < 1/h > 50 — к волнистости, а при l/h < 50 — к микрогеометрическим отклонениям (шероховатость поверхностного слоя).

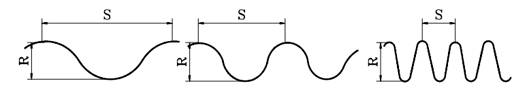

Волнистость – это совокупность периодически чередующихся возвышенностей и впадин, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину.

Волнистость занимает промежуточное место между погрешностями формы и шероховатостью. Критерий их разграничения – отношение шага S к высоте шероховатостей R.

Рис. 20. Схема зависимости характеристики поверхностного слоя

Волнистость в настоящее время не нормирована. Согласно рекомендациям волнистость определяется:

а) высотой волнистости Wz;

б) средним шагом волнистости Sw.

S / R > 1000 - отклонение формы

S / R = 50...1000 - волнистость

S / R < 50 - шероховатость

Рис. 2.67. Параметры волнистости поверхности

Шероховатость поверхности – это совокупность неровностей профиля поверхности с относительно малыми шагами в пределах базовой длины.

Шероховатость поверхности играет большую роль в подвижных соединениях, влияя на трение и износ трущихся поверхностей. Уменьшение шероховатости поверхности вносит большую определенность в характер соединения деталей.

Шероховатость обработанной поверхности является следствием пластической деформации поверхностного слоя металла детали при литье, образовании стружки, копировании неровностей режущих кромок инструмента, трении его о деталь, вырывании частиц металла, вибрации детали и других причин.

Представление о реальном профиле шероховатости дают профилограммы, полученные на профилографах в результате ощупывания поверхности алмазной иглой либо путем фотографирования ее на специальном микроскопе.

Шероховатость поверхности связана с рядом важных функциональных показателей изделия таких как:

1) плотность и герметичность соединений;

2) контактная жесткость поверхности;

3) прочность сцепления при притирании и склеивании;

4) качество гальванических и лакокрасочных покрытий;

5) качество смазки.

Уменьшение шероховатости поверхностей деталей значительно повышает:

1) их усталостную прочность;

2) улучшает антикоррозийную стойкость;

3) уменьшает трение деталей;

4) улучшает отражательную способность поверхности;

5) точность измерения.

Требования к шероховатости поверхности должны устанавливаться, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня, приведенного ниже, значений выбранных параметров и базовых длин, на которых происходит определение параметров.

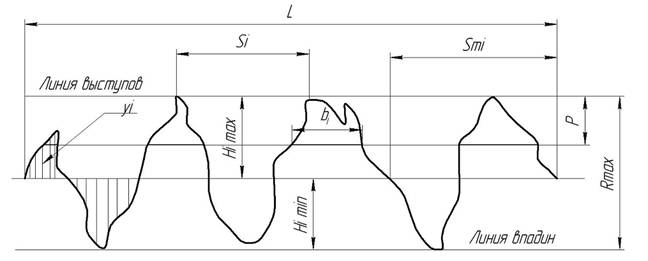

Сечение поверхности, перпендикулярной к ней плоскостью дает представление о профиле её рельефа: о количестве, форме и величине выступов и впадин неровностей (рис.1). Практически высота выступов и впадин микронеровностей поверхности находится в пределах от 0,08 до 500 мкм и более.

Рис. 3. Шероховатость поверхности и основные параметры ее оценки

По ГОСТ 25142–82 предусмотрены параметры для количественной оценки шероховатости, причем отсчет ведется от единой базы, за которую принята средняя линия профиля m.

Базовая длина l – длина участка поверхности, выбираемая для измерения шероховатости без учета других видов неровностей, имеющих шаг более l.

Числовое значение базовой длины выбирается из ряда (мм): 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Чем больше размеры неровностей, тем больше должна быть базовая длина.

Количественную оценку шероховатости проводят по следующим основным параметрам:

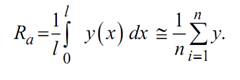

Ra – среднее арифметическое отклонение профиля;

Rz – высота неровностей профиля по десяти точкам;

R max – наибольшая высота неровностей профиля;

Sm – средний шаг неровностей;

S – средний шаг неровностей по вершинам;

tp – относительная опорная длина профиля (р – значение уровня сечения профиля).

Параметр Ra характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей, R mах – наибольшую высоту профиля. Шаговые параметры Sm, S и tp введены для учета различной формы и взаимного расположения характерных точек неровностей. Числовые значения параметров шероховатости Ra, Rz, R max, Sm и S нормализованы и приведены в ГОСТ 2789–73. Параметр Ra является предпочтительным.

Относительная опорная длина профиля tp характеризует фактическую опорную площадь, от которой в значительной степени зависят износостойкость подвижных соединений, прочность посадок с натягом и размер пластической деформации поверхностей при их контакте.

Параметры шероховатости:

1. Ra – среднеарифметическое отклонение профиля:

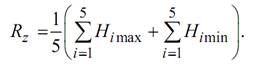

2. Rz – высота неровностей по 10 точкам:

3. Rmax – наибольшая высота неровностей профиля (рис. 3).

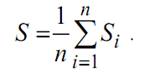

4. Sm – средний шаг неровностей профиля:

Smi – шаг неровностей, равный длине отрезка средней линии между точками пересечения ее с одноименными сторонами соседних неровностей n – число средних шагов в пределах базовой длины.

5. S – средний шаг неровностей профиля по вершинам:

6. tp – относительная опорная длина профиля – отношение опорной длины профиля hp к базовой длине l в процентах.

bi – длины отрезков, отсекаемых на выступах профиля линией эквидистантной средней линии в пределах базовой длины.

P – уровень сечения профиля, значение уровня сечения профиля отсчитывается от линии выступов в процентах к наибольшей высоте неровностей профиля Rmax.

T50 80 ± 10 %; это значит, что относительная опорная длина профиля составляет 80 % от базовой длины l, на уровне 50 % от Rmax.

В основном используются 2 параметра шероховатости поверхности:

· Ra. Среднеарифметическое отклонение профиля.

· Rz. Высота неровностей профиля по 10 экстремальным точкам.

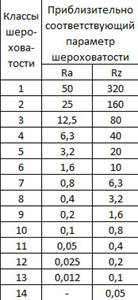

На практике, как правило, грубую обработку обозначают параметром Rz320-20, более тонкую – Ra2,5-0,025 (еще более тонкую тоже принято обозначать параметром Rz0,1-0,025).

Приблизительное соотношение этих параметров Вы можете увидеть в этой таблице:

Значения шероховатостей для обозначения на чертежах выбирают из стандартизованного ряда:

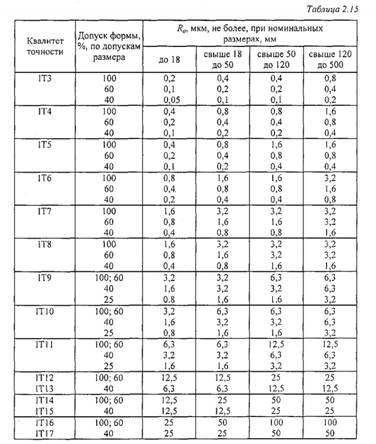

Шероховатость поверхности во многом зависит от способа, режимов и условий обработки. Во взаимосвязи с ней находится точность обработки, оцениваемая квалитетом. В табл. 3 приведены значения параметра Ra, экономически целесообразная и достижимая точность для некоторых видов обработки деталей резанием.

Таблица 3

Шероховатость поверхности и квалитеты при разных методах обработки деталей резанием

| Вид обработки | Значения параметра Rа, мкм | Экономически целесообразная точность (квалитеты) | Достижимая точность (квалитеты) |

| Отрезка: | |||

| резцом | 25...100 | 14 – 17 | – |

| фрезой | 25...50 | 14 – 17 | – |

| абразивом | 3,2...6,3 | 12 – 15 | – |

| Строгание: | |||

| черновое | 12,5...25 | 12 – 14 | – |

| чистовое | 3,2...6,8 | 10 – 13 | – |

| тонкое | 0,8...1,6 | 8 – 10 | |

| Фрезерование цилиндрической фрезой: | |||

| черновое | 25...50 | 11 – 14 | – |

| чистовое | 3,2...6,3 | 10 – 11 | – |

| тонкое | 1,6 | 8 – 9 | 6 – 7 |

| Обтачивание: | |||

| обдирочное | 25...100 | 15 – 17 | – |

| получистовое | 6,3...12,5 | 12 – 14 | – |

| чистовое | 0,8...3,2 | 7 – 9 | |

| Сверление: | |||

| до 15 мм | 6,3...12,5 | 12 – 14 | 10 – 11 |

| св. 15 мм | 12,5...25 | 12 – 14 | 10 – 11 |

| Растачивание: | |||

| черновое | 50...100 | 15 – 17 | – |

| получистовое | 12,5...25 | 12 – 14 | – |

| чистовое | 0,8...3,2 | 8 – 9 | |

| тонкое (алмазное) | 0,2...0,8 | ||

| Шлифование круглое: | |||

| получистовое | 3,2...6,3 | 8 – 11 | – |

| чистовое | 0,8...1,6 | 6 – 8 | |

| тонкое | 0,1...0,4 | Св. 5 | |

| Полирование: | |||

| обычное | 0,2...1,6 | – | |

| тонкое | 0,05...0,1 | – |

Под экономически целесообразной точностью понимают точность, которая наиболее оптимальна с экономической точки зрения и может быть получена тем или иным видом обработки. Достижимая точность – это наиболее высокая точность, которая может быть получена данным видом обработки.

При выборе параметров шероховатости поверхности для их нормирования необходимо исходить из функционального назначения и конструктивных особенностей каждой поверхности и детали в целом, условий эксплуатации рассматриваемой поверхности. Этот выбор должен быть обоснованным и оптимальным.

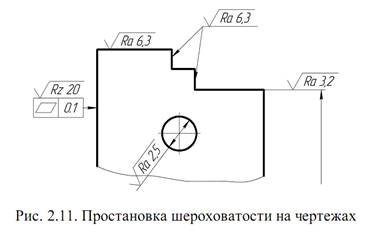

На чертежах шероховатость поверхности обозначают по ГОСТ 2.309–73 с соответствующими изменениями для всех выполняемых по данному чертежу поверхностей детали независимо от метода их образования.

Шероховатость обозначают на чертеже для всех выполняемых по данному чертежу поверхностей независимо от метода их обработки.

Значения параметров шероховатости указывают под знаком с буквенным обозначением и числовым значением. При указании нескольких параметров вверху ставят обозначение высоты неровностей профиля, ниже – параметр шага и еще ниже – обозначение относительной опорной длины профиля.

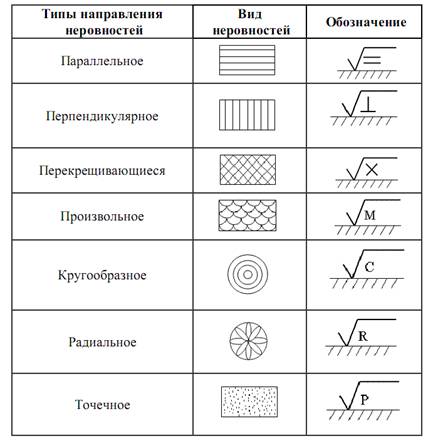

В некоторых обоснованных случаях устанавливаются требования к направлению неровностей и виду обработки (если он является единственным или предпочтительным для обеспечения качества поверхности). Эти параметры обозначаются в соответствующем поле условного обозначения, вид обработки – надписью, направление неровностей – условным знаком.

Условные обозначения направления неровностей указывают на чертежах, используя один из знаков, приведенных в табл. 4.

Таблица 4

Обозначения направления неровностей

Если необходимо ограничить не только максимальное, но и минимальное значение параметра, предельные значения располагают один над другим: выше – максимальное, ниже – минимальное, например:

| Rа 1,00 | Sm 0,063 | R max 0,80; |

| 0,63 | 0,040 | 0,32 |

Преобладающую шероховатость указывают в правом верхнем углу, а если имеются поверхности с другой обозначенной на них шероховатостью, то ставят еще знак шероховатости в скобках. Знак перед скобкой должен быть в 1,5 раза больше размеров знака на детали, а в скобках – одинакового размера со знаками на детали.

Если шероховатость одной и той же поверхности детали на разных участках различна, то эти участки разделяют сплошной тонкой линией.

При необходимости фиксации базовой длины на чертеже ее проставляют под полкой знака в числителе, а в знаменателе проставляют параметр или параметры шероховатости.

Факторы, влияющие на качество поверхности

Качество поверхностного слоя заготовок и обработанных деталей зависит от ряда факторов. Разнообразно влияние факторов, связанных с процессом получения заготовок. Изготовление заготовки из проката отвечает шероховатости прокатных валков.

Заготовки, полученные свободной ковкой, имеют шероховатости 1,5…4 мм. У горячештамповочных заготовок воспроизводится поверхность штампов, неровности которых составляют 150…500 мкм. Для отливок – шероховатости стенок литьевых форм, величины зёрен формовочной смеси, плотность набивки, например: при литье крупных заготовок неровности достигают 1500 мкм, при литье под давлением – 10 мкм, при машинной формовке – 300 мкм.

До недавнего времени исследование путей улучшения качества поверхности ограничивалось рассмотрением условий проведения последней операции, завершающей технологический процесс изготовления детали. Однако, последние исследования показали, что существует технологическая наследственность – перенос свойств обрабатываемого изделия от предшествующих операций к последующим. Это сказывается в дальнейшем на эксплуатационных свойствах изделия, определяемых:

1) методами и режимами, используемыми в отдельных операциях механической и термической обработки;

2) видом и состоянием режущего инструмента;

3) условиями его охлаждения;

4) размерами операционных припусков;

5) последовательностью и содержанием операций технологического процесса и т.д.

На шероховатость заготовок при обработке резанием влияет, прежде всего, метод обработки. Каждому методу отвечает определённый диапазон высоты микронеровностей, форма штрихов от инструмента и схема их расположения определяется кинематикой движения режущего инструмента относительно заготовки.

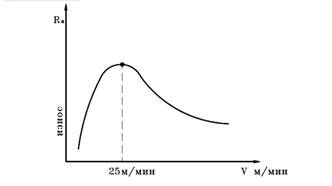

Влияние режимов резания значительно. Наибольшее оказывает скорость резания, с увеличиваем которой до ≈25 м/мин высота неровностей достигает максимального значения (рис. 24). При всех прочих неизменных условиях дальнейшее увеличение скорости уменьшает шероховатость. На шероховатость влияют пластические явления, захват и отрыв слоёв металла (для стали) и хрупкого вырыва частиц (серый чугун). Подача на шероховатость влияет при различных методах неодинаково. Например, при точении резцами с широкой режущей кромкой влияние подачи практически отсутствует, что позволяет повысить производительность отделочных операций. Незначительное влияние подачи на шероховатость наблюдается при сверлении, зенкеровании, торцовом и цилиндрическом фрезеровании.

Рис. 24. Зависимость шероховатости от скорости резания

Глубина резания заметно не влияет на шероховатость если жёсткость системы велика. Форма режущей кромки инструмента так же влияет на шероховатость.

При шлифовании шероховатость снижается с увеличением окружной скорости вращения заготовки и размера зёрен абразива.

На шероховатость поверхности влияют механические свойства, химический состав и структура материала, например: из низкоуглеродистых сталей трудно получить поверхности с высоким уровнем обработки, т.е. с низкой шероховатостью.

Целенаправленное формирование поверхности изделия с заданными свойствами в процессе изготовления – важнейшая задача современного машиностроения.

Многие характеристики качества поверхности зависят от технологического метода и условий обработки деталей. Конструктору целесообразно назначать метод обработки поверхности, обеспечивающий получение оптимальной шероховатости в зоне контактирования, уже на стадии изготовления изделия.

Для придания поверхности детали специальных свойств применяются различные технологические методы.

Целесообразность их выбора для конкретного изделия определяется в первую очередь необходимостью обеспечения оптимальной несущей способности.