Для оценки свойств материала при высоких температурах применяют характеристики, получаемые в результате испытаний на ползучесть. К таким характеристикам относятся предел ползучести и предел длительной прочности.

Пределом ползучести называется постоянное напряжение, которое в течение заданного времени вызывает определенную, заранее заданную деформацию образца или детали.

Испытания на ползучесть проводятся на специальных маши-V обеспечивающих поддержание с достаточной точностью по-Н оянного напряжения и заданной постоянной температуры об-сГ’па в течение всего времени испытания.

Р Машины для испытания на ползучесть имеют захваты, поз-роляюшие приложить к образцу осевые растягивающие усилия, приборы для замера деформаций и печь для поддержания заданной температуры. Испытуемый образец 1 (рис. 85) резьбовыми головками ввинчен в захваты 2 и помещен в трубчатую электрическую печь 3, снабженную обмоткой из трех независимо регулируемых секций. Такая схема обмотки удобна для изменения силы тока при поддержании постоянной температуры по всей рабочей длине образца. В плотном контакте с рабочей частью образца помещены горячие спаи нескольких термопар 4, а к верхней и нижней головкам его присоединены шины 5, относительное перемещение которых по мере изменения длины образца при испытании передается индикаторам 6.

При испытании на ползучесть следует иметь в виду, что образец под нагрузкой не должен испытывать сотрясений или вибраций. Он должен быть тщательно отцентрирован, так как перекосы его под нагрузкой совершенно недопустимы. Температура образца проверяется минимум в двух точках. В течение всего времени испытания колебания ее не должны превышать +3° при 800°, +4° при 800—1000° и ±6° свыше 1000°.

|

|

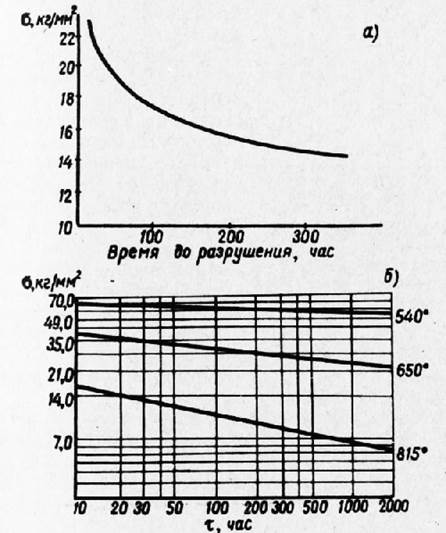

По окончании испытания на ползучесть образец плавно разгружается до величины предварительной нагрузки. По результатам испытаний строят кривые ползучести. Типичная кривая ползучести (рис. 86,а), построенная в координатах «деформация—время», подразделяется на четыре основных участка. Участок оа соответствует начальному удлинению образца при его нагружении и отражает по существу упругую деформацию, возникающую под действием постоянного напряжения. Участок аб соответствует периоду неустановившейся ползучести, развивающейся с замедлением во времени. Участок бв характеризует установившийся процесс ползучести. На протяжении всего этого участка прирост деформации пропорционален времени испытания, причем деформация распределяется равномерно по всей рабочей длине образца. Участок вг соответствует ускоренному развитию ползучести материала. При этом наблюдается локализация деформации в одном месте по длине образца, сопровождающаяся образованием шейки, приводящим к такому уменьшению сечения и повышению истинных напряжений, при которых происходит разрушение материала. Точка г, являющаяся конечной на кривой, характеризует величину деформации и длительность испытания, при которых происходит разрушение.

Рис. 1. Схема машины для испытания на ползучесть и длительную прочность

Рис. 2. Кривые ползучести: а — типичная; б — семейство кривых при различных напряжениях

Для определения предела ползучести какого-либо сплава проводят несколько испытаний его при разных напряжениях, но при постоянной температуре.

|

|

Предел длительной прочности может быть определен по результатам тех же испытаний на ползучесть. Для этого используются конечные точки кривых, характеризующие разрушение образца. Так, например, предел длительной прочности равен напряжению о5, а °з«5 = зв. По абсциссам и величинам напряжений конечных точек семейства кривых ползучести строится график длительной прочности, по которому можно определить величину предела длительной прочности для любого промежуточного времени испытания.

В ряде случаев испытания на ползучесть, доводимые до раз-тения образца, осуществляются упрощенно, без измерения ^формации и называются испытаниями на длительную прочность. При этом фиксируется только время до разрушения образца под действием данного напряжения. В результате таких испытаний строятся графики длительной прочности. Будучи построенными в логарифмических координатах, они имеют вид прямых линий.

Рис. 2. Графики длительной прочности в координатах: а — обычных; б — логарифмических

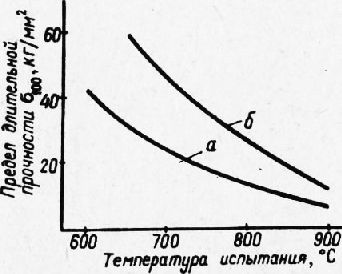

По результатам испытаний на длительную прочность, проведенным при нескольких температурах, могут быть построены графики зависимости разрушающих напряжений от температуры при каждой данной продолжительности испытания. Примеры таких графиков приведены на рис. 88.

При эксплуатации часто наблюдается разрушение узлов и деталей в результате попеременных нагревов и охлаждений, или то.к называемых теплосмен. Такое разрушение получило назва-н“е термической усталости. Оно проявляется даже при отсутствии внешних нагрузок и вызывается термическими напряжениями, возникающими в результате неравномерного нагрева или охлаждения детали. При этом наблюдается неоднородное термическое расширение или сжатие отдельных участков детали и возникает силовое взаимодействие последних, сопровождающееся развитием значительных напряжений. В результате многократного повторения этих напряжений происходит разрушение материала, напоминающее собой усталостное разрушение.

|

|

Способность материала сопротивляться теплосменам определяется при помощи испытаний на термическую усталость. Эти испытания проводятся по различным методикам, как правило, воспроизводящим условия работы материала в конструкции. Режим таких испытаний определяется формой и размерами образца, и характером термического цикла, т. е. его максимальной и минимальной температурой, скоростью нагрева и скоростью охлаждения.

Стандартные методика и установки для испытания на термическую усталость пока еще не существуют.

Все имеющиеся методы испытаний на термическую усталость по виду исследуемых полуфабрикатов могут быть подразделены на две группы. К первой группе относятся способы, предназначенные для испытания на стойкость к теплосменам листовых материалов, а ко второй — методы испытаний различных прутков и поковок.

Циклический нагрев этих образцов может проводиться различными методами: токами высокой частоты, при помощи газовой горелки и т. д. Для ускорения испытаний на образце могут быть созданы концентраторы напряжений в виде отверстий или надрезов.

В процессе испытаний попеременному нагреву и охлаждению подвергается небольшой участок образца между отверстиями, надрезами или в середине прямоугольника. Зоны нагрева обведены на эскизах образцов пунктирными линиями. Нагревы и охлаждения проводятся по заданному термическому циклу, например 200—800—200°.

Рис. 3. Зависимость предела длительности прочности от температуры испытания стали ЭИ388 (а) и никелевого сплава ЭИ617 (б)

Контроль температуры осуществляется при помощи оптиче-кого или фотоэлектрического пирометра. Охлаждение образцов С ожет проводиться при помощи обдувания струей сжатого воздуха или для ускорения процесса — струей воды. Наблюдение за поведением материала в процессе испытания ведется при помощи микроскопа с небольшим увеличением.

Рис. 4. Эскизы образцов для испытания на термическую усталость: а — изогнутый с отверстиями; б — плоский; в — клиновидный; г — цилиндрический

Процесс испытаний заканчивается при появлении первой ясно различимой трещины. Мерой стойкости материала против термической усталости является число циклов нагрева и охлаждения до появления этой трещины, а также длина трещины.

При испытании на термостойкость прутковых материалов и поковок также используются образцы различной формы (рис. 4, г). Методика испытания этих образцов имеет много общего с той, которая применяется при изучении листовых материалов.

Необходимо отметить, что ввиду разнообразия условий опытов испытания на термическую усталость являются пока только сравнительными и применяются лишь для ориентировочной оценки качества материалов. Вместе с тем они все больше входят в практику и становятся весьма важным средством проверки эксплуатационной надежности жаропрочных сплавов.