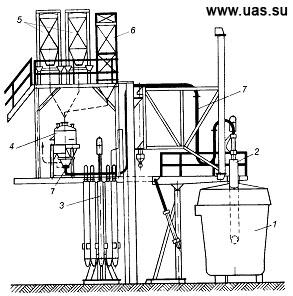

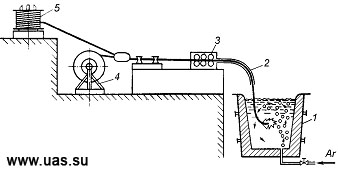

Схема установок для вдувания порошкообразных материалов в металл приведена на рисунке 18.12.

Рисунок 18.12 – Современная установка для вдувания в металл порошкообразных материалов: 1 – ковш, накрытый крышкой; 2 – фурма; 3 – карусельная установка с запасными фурмами; 4 – расходный бункер; 5 – накопительные бункера; 6 - пылеулавливающая установка; 7 трубопроводы для подачи порошков от расходного бункера к фурме

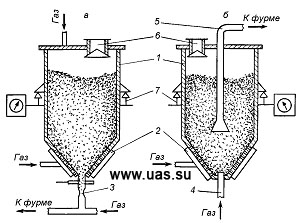

Для хранения и дозированной выдачи порошков служат пневмокамерный питатели, конструкция которых показана на рисунке 18.13.

Если в металл вдувают смесь порошкообразных материалов различного состава, для накопления и дозирования каждого из них предусмотрены отдельные бункера. Смешивание порошков осуществляется в пневмотрассе.

Рисунок 18.13 – Схемы пневмокамерных питателей для вдувания порошкообразных материалов: а – питатель с нижней выдачей порошка; б – питатель с верхней выдачей по-рошка; 1 – бункер высокого давления; 2 – подвод газа для создания кипящего слоя; 3 – дозирующее отверстие; 4 – подвод газа для аэрации порошка; 5 - трубопровод для подачи газопорошковой смеси; 6 – люк для загрузки порошков; 7 – устройство для взвешивания

В качестве транспортирующего газа для вдувания порошкообразных материалов в сталь обычно используют аргон.

Для десульфурации стали используют продувку порошками извести, а также смесями извести с плавиковым шпатом, алюминием, титаном и другими раскислителями. В этом случае высокая скорость десульфурации металла достигается благодаря большой удельной поверхности частиц извести, а также в результате перемешивания металла с поверхностным шлаком всплывающими пузырями газа.

В последние годы получила широкое распространение десульфурация стали с использованием щелочноземельных металлов (ЩЗМ), а также их сплавов и химических соединений (гранулированный магний, порошки силикокальция, карбида кальция и др.).

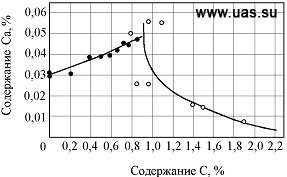

Характер процессов, протекающих при вводе карбида кальция в металл, поясняется рисунком 18.14.

Рисунок 18.14 – Влияние углерода на растворимость кальция в железе при 1600оС

Из приведенных данных видно, что растворимость кальция в железе увеличивается при повышении содержания углерода примерно до 0,8 – 0,9%. Дальнейшее увеличение концентрации углерода сопровождается резким уменьшением растворимости кальция, которое объясняется началом протекания реакции образования карбида кальция.

Химическая устойчивость карбида кальция в высокоуглеродистых расплавах является причиной принципиального различия в механизме реакций, протекающих при обработке карбидом кальция низко- и среднеуглеродистой стали и чугуна. При обработке низкоуглеродистого металла карбид кальция в расплаве термодинамически не устойчив и диссоциирует по реакции

CaC2 = {Ca} + 2[C] - (18.7)

В чугуне карбид кальция является устойчивым соединением, и реакции рафинирования протекают с участием твердых частиц карбида.

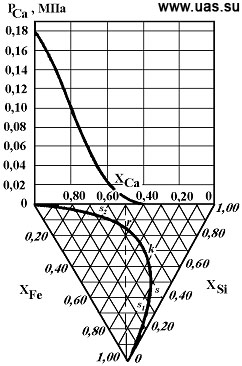

Рисунок 18.15 поясняет характер процессов, протекающих при вводе в сталь силикокальция.

Рисунок 18.15 – Процессы, протекающие при растворении силикокальция в железе при 1600оС

В процессе растворения частицы силикокальция обогащаются железом. При этом их химический состав изменяется вдоль пунктирной прямой на рисунке 18.15. В точке r система расслаивается на две несмешивающиеся жидкости, одна из которых обогащена кальцием, а другая – железом. При дальнейшем растворении образовавшихся жидкостей их химический состав изменяется вдоль линий r – s2 – 0 и r – s – s1 – 0 диаграммы. При этом давление насыщенного пара кальция над богатым кальцием расплавом быстро увеличивается и начинается его испарение. Расчеты показывают, что при вводе силикокальция в сталь количества испарившегося кальция и кальция, непосредственно растворяющегося в металле, соотносятся как 17:1.

Таким образом, характер взаимодействия кальция с расплавом при вводе в низкоуглеродистую сталь металлического кальция, силикокальция и карбида кальция существенно не различается. Опыт показывает, что в большинстве случаев результаты обработки определяются общим количеством введенного в сталь кальция и практически не зависят от того, в каком виде он подан в металл.

Низкие температуры кипения магния и кальция (магний – 1107оС, кальций – 1487оС) и крайне ограниченная растворимость их в расплавах железа приводят к тому, что основное количество этих реагентов удаляется из расплава в виде пузырей пара, у поверхности которых протекают химические реакции между парообразным десульфуратором и примесями металла. При этом высокая скорость десульфурации достигается благодаря большой площади поверхности раздела всплывающих пузырей пара ЩЗМ с расплавом.

Для эффективной десульфурации стали продувкой порошками извести и ЩЗМ необходимо соблюдение следующих требований:

- при выпуске стали из сталеплавильного агрегата необходимо с максимально возможной полнотой отделить от металла окислительный печной шлак и навести в ковше новый шлак высокой основности с минимальным содержанием оксидов железа. Чтобы избежать оголения поверхности металла при бурлении во время обработки количество ковшевого шлака должно быть не менее 10 – 12 кг/т;

- перед десульфурацией сталь должна быть глубоко раскислена. Обычно с этой целью ее рекомендуют обрабатывать алюминием, остаточное со-держание которого должно быть не менее 0,02%;

- при инжектировании порошков или гранул ЩЗМ в расплав через погружаемые в металл фурмы в качестве транспортирующего газа должен использоваться аргон;

- при необходимости глубокой десульфурации стали рекомендуется также отказаться от использования сталеразливочных ковшей с шамотной футеровкой, заменив ее высокоглиноземистой, магнезитовой или доломитовой. Известно, например, что при использовании ковшей с высокоглиноземистой и магнезитовой футеровкой степень использования кальция для десульфурации стали соответственно в 1,6 и 2 раза выше, чем при обработке в ковшах с шамотной футеровкой;

- чтобы избежать повышения окислености металла и шлака при взаимо-действии с кислородом воздуха и для создания над поверхностью металла атмосферы с низким окислительным потенциалом ковш на период обработки целесообразно накрывать крышкой.

Для десульфурации и модифицирования стали ЩЗМ используют также подачу их в металл в виде порошковой проволоки (рисунок 18.16).

Рисунок 18.16 – Схема ввода порошковой проволоки в сталеразливочный ковш: 1 – ковш; 2 – направляющая труба; 3 – трайб-аппарат; 4 – разматывающее устройство; 5 – бухта порошковой проволоки

Обычно с этой целью используют порошковые проволоки диаметром 10 – 16 мм. В зависимости от тоннажа ковша и температуры стали скорость ввода порошковой проволоки в металл находится в пределах 3 – 6 м/с.