Цель работы:

Изучение конструкции конического механизма. Определение основных параметров.

Оборудование и инструменты:

Конический механизм (рис.3), ключи гаечные отвертка, измерительная линейка, штангенциркуль, угломер.

Теоретические сведения:

Конические механизмы сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и специальные инструменты. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы Σ, δ1 и δ2, а при монтаже обеспечивать совпадение вершин конусов. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, значительно труднее. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консолью. При этом увеличивается неравномерность распределение нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что, по опытным данным, нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, конческие передачи имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

Порядок выполнения работы:

- Подготовить конический механизм к работе.

- С помощью приборов измерить геометрические размеры исследуемого образца (de2,u,b1, b2,z1, z2 и прочие параметры по таблице)

3. Рассчитывают параметры механизма и его отдельных элементов, найденные параметры заносят в таблицы.

Таблица-3 Основные параметры конического зубчатого механизма

| Наименование параметра | Расчетная формула | Значение |

| внешний делительный диаметр шестерни de1 колеса de2 | d  = m = m   z z  d

d  = m = m   z z

| |

| внешний диаметр окружности вершин шестерни dae1колеса dae2 |

| |

| внешний диаметр окружности впадин шестерни dfe1 колеса dfe12 |

| |

| Модуль зацепления нормальный, мм | mn=(0.02…0.035)· а | |

| Модуль зацепления торцовый, мм | Mt=mn/Cosb | |

| Угол наклона зубьев, град | b=arcos(zå·mn/2a) | |

| Шаг зацепления нормальный, мм | Pn=p·mn | |

| Шаг зацепления торцовый, мм | Pt=p·mе | |

| Число зубьев суммарное | 2аCosb/mn | |

| Число зубьев шестерни | z1= zå/(1+u) | |

| Число зубьев колеса | Z2=zå-z1 | |

| Передаточное число | U=z2/z1 | |

| Ширина колеса, мм | B2=ya·a | |

| Ширина шестерни, мм | b1 =b2+(5…10) | |

| Окружная скорость, м/с | u=p·n1·d1/60·1000 | |

| Степень точности зацепления | ГОСТ 1643-72 |

Контрольные вопросы:

1. Конструкция конического механизма.

2. Назначение конического механизма.

3. Что такое делительный диаметр, модуль зацепления, его размерность и использование.

Отчет о выполнении лабораторной работы должен включать:

- номер и название работы;

- цели и задачи выполненной работы;

- порядок выполнения работы (записать измеренные данные);

- расчет;

- выводы.

Для защиты лабораторной работы необходимо знать теоретические сведения в пределах темы лабораторной работы, содержание отчета и уметь демонстрировать практические навыки.

Вопросы для самоконтроля

· Укажите назначение, достоинства и недостатки конического механизма.

· Назовите достоинства и недостатки конических механизмов в сравнении с другими типами передач.

· Назовите область применения конических механизмов.

· Какие параметры передачи оказывают влияние на её тяговую способность?

· Предложите наиболее эффективные конструктивные мероприятия для улучшения работы передачи.

|  | ||

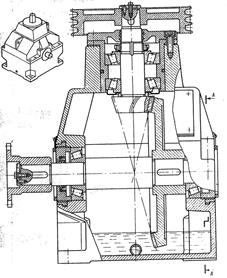

Рисунок 6-конический механизм

Лабораторная работа №4

Тема: «Изучение конструкции привода»

Цель работы:

Изучение конструкции привода; аналитическое и экспериментальное определение его КПД. Сравнение и анализ полученных результатов.

Оборудование и инструменты:

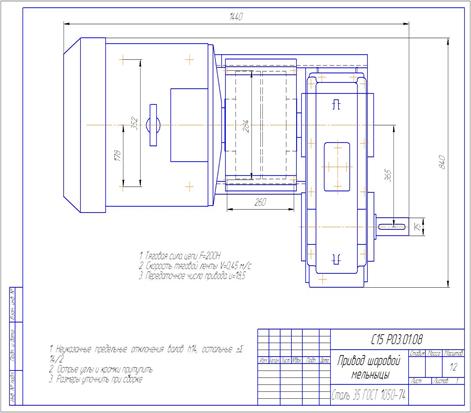

Стенд, сборочные единицы привода. Изучается конструкция привода, а КПД – рассчитываются. Привод состоит рис-7 из зубчатого, цилиндрического механизма-1; рамы-2; соединительной муфты-3; электродвигателя-4; защитного кожуха-5.

Теоретические сведения.

Изучение конструкции привода и редуктора.

Описание зубчатого механизма представлено в 1-ой лабораторной работе, составные части привода в оборудовании и инструментах (в т. ч. на рисунках и стендовых образцах)

При изучении данной установки кроме заполнения таблиц необходимо обратить внимание на конструирование отдельных элементов и внимательно проанализировать конструкцию рамы привода; материал и способ изготовления, места крепления, разметку, экономичность, безопасность и

т. п.

Определение КПД аналитическим путём:

КПД всей установки определяется из выражения

(1)

(1)

где  – КПД опор электродвигателя,

– КПД опор электродвигателя,  ;

;

– КПД муфты,

– КПД муфты,  ;

;

– КПД редуктора(считать самостоятельно)

– КПД редуктора(считать самостоятельно)

Подставив КПД элементов установки в исходную формулу (1), определяем КПД всей установки.

Порядок выполнения работы:

По формулам определяют КПД установки аналитическим путем для двух частот вращения –  и

и  . Рассчитываем установку частоту считанную на электродвигателе. При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала зубчатого колеса крутящего момента

. Рассчитываем установку частоту считанную на электродвигателе. При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала зубчатого колеса крутящего момента  , отклоняется от первоначального положения. Измерения проводит группа студентов, одновременно записывают показания и заносят в таблицу.

, отклоняется от первоначального положения. Измерения проводит группа студентов, одновременно записывают показания и заносят в таблицу.

На основании полученных данных заполняют таблицы 4 и 5.

Таблица-4 Технические характеристики закрытого механизма привода

| Наименование параметра | Расчетная формула | Значения |

| Межосевое расстояние, мм | аw =(d1+d2)/2 | |

| Модуль зацепления нормальный, мм | mn=(0.02…0.035)· а | |

| Модуль зацепления торцовый, мм | Mt=mn/Cosb | |

| Угол наклона зубьев, град | b=arcos(zå·mn/2a) | |

| Шаг зацепления нормальный, мм | Pn=p·mn | |

| Шаг зацепления торцовый, мм | Pt=p·mе | |

| Число зубьев суммарное | 2аCosb/mn | |

| Число зубьев шестерни | z1= zå/(1+u) | |

| Число зубьев колеса | Z2=zå-z1 | |

| Передаточное число | U=z2/z1 | |

| Диаметр делительный колеса, мм | d2=z2·mt | |

| Диаметр делительный шестерни, мм | D1=z1·mt | |

| Диаметр впадин колеса, мм | dj2=d2-2,5mn | |

| Диаметр впадин шестерни, мм | Dj1=d1-2,5mn | |

| Диаметр вершин колеса, мм | Da2=d2+2mn | |

| Диаметр вершин шестерни, мм | Da1=d1+2mn | |

| Ширина колеса, мм | B2=ya·a | |

| Ширина шестерни, мм | b1 =b2+(5…10) | |

| Окружная скорость, м/с | u=p·n1·d1/60·1000 | |

| Степень точности зацепления | ГОСТ 1643-72 |

Таблица 5 Основные параметры комплектующих привода

| Наименование параметров | Буквенные обозначения | Значение, тип |

| Электродвигатель типа А0 | ||

| Мощность электродвигателя, кВт | Pэ | |

| Частота вращения ротора электродвигателя и быстроходного вала редуктора, мин-1 | nэ | |

| Марка и параметры муфты | ||

| Параметры открытого механизма |

Теоретические сведения.

1. Изучение конструкции привода и редуктора.

Описание зубчатого механизма представлено в 1-ой лабораторной работе, составные части привода в оборудовании и инструментах (в т. ч. на рисунках и стендовых образцах)

При изучении данной установки кроме заполнения таблиц необходимо обратить внимание на конструирование отдельных элементов и внимательно проанализировать конструкцию рамы привода; материал и способ изготовления, места крепления, разметку, экономичность, безопасность и т. п.

- Определение КПД аналитическим путём.

КПД всей установки определяется из выражения

(1)

(1)

где  – КПД опор электродвигателя,

– КПД опор электродвигателя,  ;

;

– КПД муфты,

– КПД муфты,  ;

;

– КПД редуктора(считать самостоятельно)

– КПД редуктора(считать самостоятельно)

Подставив КПД элементов установки в исходную формулу (1), определяем КПД всей установки.

Порядок выполнения работы.

По формулам определяют КПД установки аналитическим путем для двух частот вращения –  и

и  . Рассчитываем установку частоту считанную на электродвигателе. При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала зубчатого колеса крутящего момента

. Рассчитываем установку частоту считанную на электродвигателе. При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала зубчатого колеса крутящего момента  , отклоняется от первоначального положения. Измерения проводит группа студентов, одновременно записывают показания и заносят в таблицу.

, отклоняется от первоначального положения. Измерения проводит группа студентов, одновременно записывают показания и заносят в таблицу.

На основании полученных данных заполняют таблицы 4 и 5.

Для защиты лабораторной работы необходимо знать теоретические сведения в пределах темы лабораторной работы, содержание отчета и уметь демонстрировать практические навыки.

Рисунок-7 Чертеж общего вида привода

Рисунок 7 - (продолжение)

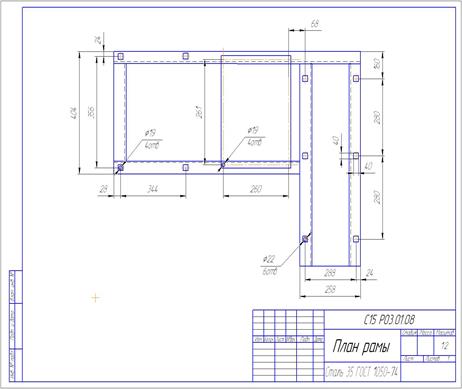

Рисунок 8 – Основание привода (рама)

5 Рекомендуемая литература

1. Иванов М.Н. Детали машин. -М.: Высшая школа, 2000. -382 с.

2. А.Е. Шейнблит. Курсовое проектирование деталей машин. Учебное пособие.: ОАО «Янтарный сказ», 2005.-456с.