Тема 2.8 Промышленные способы получения сажи.

Получение печного ТУ

В настоящее время печной способ производства технологического углерода является основным. С его помощью получают более 80% от общего производства.

Способ основан на термоокислительном разложении углеводородов под действием высокой температуры при недостатке воздуха.

Процесс разложения и поддержания температуры в реакторном аппарате осуществляется за счет сжигания части того же сырья, из которого вырабатывается ТУ или вспомогательного горючего. Сырье вводится в печь (реактор) в виде капель путем распыления его форсунками (форсунки бывают пневматические и механические).

В реакционном аппарате протекают одновременно несколько процессов:

– сгорание топлива с выделением тепла;

– испарение капель сырья;

– неполное сгорание сырья до CO и H2O;

– термическое разложение углеводородов сырья с получением ТУ;

– взаимодействие между частицами ТУ и газообразными продуктами реакции.

Интенсификация протекания каждого из этих процессов зависит от ряда условий ведения технологического процесса.

Существует несколько разновидностей печного способа получения сажи. Один вариант процесса заключается в сжигании жидкого сырья или природного газа при недостатке воздуха. Другой предполагает сжигание горючего газа при небольшом избытке воздуха и впрыскивание в пламя горящего газа жидкого сырья. Применяют и такие способы, когда вместо газа в реакторах сжигают какое-либо жидкое топливо, возможно часть сырья, и в пламя горящего топлива впрыскивают сырье.

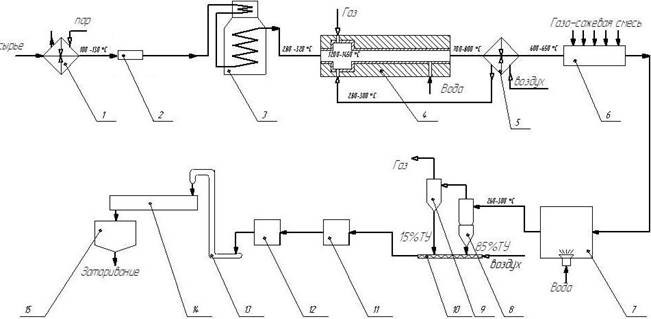

Рассмотрим принципиальную схему печного способа получения сажи, когда в качестве топлива используют топливно-нефтяной или природный газ (рис. 1).

Предварительно подготовленное (отстаиванием от примесей, обезвоживанием) жидкое сырье из расходного бака прокачивается насосом через теплообменник (1), где нагревается до 100-130  , и через фильтр (2) поступает в подогреватель (3). В подогревателе сырье нагревается до 280-320

, и через фильтр (2) поступает в подогреватель (3). В подогревателе сырье нагревается до 280-320  и поступает в сырьевые форсунки реактора (4). Распыление сырья в форсунках производится под давлением 7-8

и поступает в сырьевые форсунки реактора (4). Распыление сырья в форсунках производится под давлением 7-8  . В горелки для сжигания топлива, расположенные сбоку цилиндрической части реактора, подают топливный газ и воздух, причем количество воздуха в 10-12 раз превышает количество газа. За счет тепла, получаемого при сжигании газа, температура в зоне горения достигает 1400

. В горелки для сжигания топлива, расположенные сбоку цилиндрической части реактора, подают топливный газ и воздух, причем количество воздуха в 10-12 раз превышает количество газа. За счет тепла, получаемого при сжигании газа, температура в зоне горения достигает 1400  . При этой температуре достигается разложение углеводородов сырья и образование сажи. Для прекращения роста сажевых частиц в реактор с помощью форсунок подается химически очищенная вода.

. При этой температуре достигается разложение углеводородов сырья и образование сажи. Для прекращения роста сажевых частиц в реактор с помощью форсунок подается химически очищенная вода.

Принципиальная схема печного способа получения сажи

Рис. 2. 1 – теплообменник; 2 – фильтр; 3 – печь; 4 – реактор; 5 – воздухоподогреватель; 6 – коллектор; 7 – холодильник; 8 – циклоны; 9 – фильтры; 10 – распределительный шнек; 11 – уплотнители с мешалками; 12 – грануляционные барабаны; 13 – элеватор; 14 – вибрационное сито; 15 – бункер сборный.

Поступающий для сжигания газа воздух предварительно нагревается в воздухоподогревателе (5) до 280-300  за счет тепла саже-газовой смеси уходящей из реактора. Из воздухоподогревателя саже-газовая смесь с температурой 600-650

за счет тепла саже-газовой смеси уходящей из реактора. Из воздухоподогревателя саже-газовая смесь с температурой 600-650  проходит в сборный коллектор (6), к которому присоединяется несколько реакторов, и поступает в холодильник (7). В холодильник (7) впрыскивается вода, за счет испарения которой температура саже-газовой смеси снижается до 300

проходит в сборный коллектор (6), к которому присоединяется несколько реакторов, и поступает в холодильник (7). В холодильник (7) впрыскивается вода, за счет испарения которой температура саже-газовой смеси снижается до 300  . Саже-газовая смесь движется по коллектору и далее благодаря давлению, создаваемому в реакторе в процессе сажеобразования. После прохождения холодильника (7) саже-газовая смесь при температуре 260-300

. Саже-газовая смесь движется по коллектору и далее благодаря давлению, создаваемому в реакторе в процессе сажеобразования. После прохождения холодильника (7) саже-газовая смесь при температуре 260-300  проходит ряд последовательно установленных циклонов (8), где осаждается до 85% сажи.

проходит ряд последовательно установленных циклонов (8), где осаждается до 85% сажи.

Сажа собирается в бункеры циклонов 8 и через шлюзовые затворы выводится в систему пневматического транспорта, где с помощью шнеков (10) подается в цех обработки. Неосажденная в циклонах сажа (до 15% всего количества) вместе с газовым потоком поступает в рукавный фильтр (9) для окончательного выделения и затем присоединяется к основному продукту.

Для более полного извлечения сажи из саже-газового потока в технологическую схему могут быть включены также электрофильтры, печные уловители и т. д.

Очищенные в фильтрах газы направляются вентилятором на установку сжигания газов или в котельную.

Осажденная в циклонах и фильтрах сажа распределительным шнеком (10) подается в мешалки-уплотнители (11), а затем ссыпается в грануляционные барабаны (12). Гранулирование сажи может осуществляться сухим и мокрым способами (в рассмотренной схеме используется сухая грануляция). Далее гранулированная (товарная) сажа с помощью элеватора (13) поступает на вибрационное сито (14), где происходит отделение крупных гранул и пыли, которые возвращаются на повторное гранулирование. Товарная сажа подается в сборный бункер (15), из которого либо загружается в специальные железнодорожные вагоны для перевозки насыпью, либо дозируется в мешки и передается на склад для хранения.

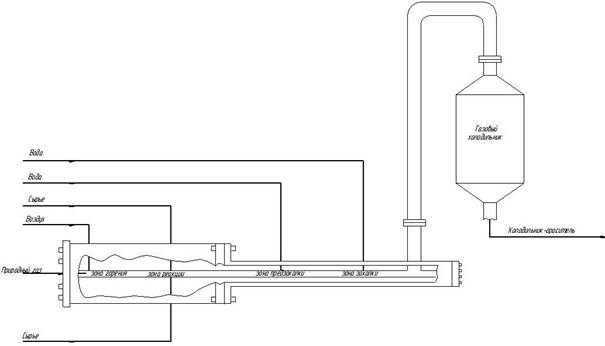

Рассмотрим подробнее устройство реактора и процессы, протекающие в нем на примере цилиндрического реактора, смонтированного на ОАО «Нижнекамсктехуглерод» (рис. 2).

Устройство реактора

Рис. 2. 2

Технологическая установка – реактор представляет собой цилиндрическую печь с наружным диаметром около двух метров. Изнутри печь выложена огнеупорным кирпичом таким образом, что образуется круглая в сечении рабочая зона диаметром приблизительно 300 мм. В передней торцевой части печи расположены форсунки для подачи газа и воздуха на горение.

Рабочая зона делится на четыре части. Первая, прилегающая к передней торцевой части реактора, зона горения. В этой зоне производят сжигание природного газа для создания и поддержания необходимой температуры в реакторе. Вторая зона, зона реакции, расположена сразу после зоны горения. В этой зоне происходит собственно разложение сырья. Сырье впрыскивается в эту зону через сырьевые форсунки, расположенные по бокам реактора. Третья и четвертая зона - соответственно зона предзакалки и зона закалки. В этих зонах формируется структура сажевых зерен, влияющая на свойства сажи. Процесс формирования зерен зависит от температурного режима в этих зонах, который поддерживается путем впрыска воды через водяные форсунки, установленные по бокам реактора. В задней торцевой части реактора находится труба, по которой саже-газовая смесь подается в холодильник-ороситель. В холодильнике саже-газовая смесь охлаждается путем впрыска воды до температуры, необходимой для нормального функционирования отделения улавливания, и подается по трубе в это отделение. Таким образом, каждая технологическая установка (реактор плюс холодильник-ороситель) имеет ряд регулируемых параметров: расход газа, расход сырья, расход воздуха высокого давления, расход химически очищенной воды. Регулируя эти параметры, необходимо поддерживать требуемый температурный режим во всех зонах реактора и холодильника-оросителя.

Основные параметры процесса получения печного ТУ:

· температура 1200-1450  ;

;

· время пребывания сажи в зоне высоких температур:

– для получения высокоактивных сортов сажи 0,05 с;

– для получения малоактивных сортов сажи 5,0 с;

· скорость газов в зоне образования ТУ:

– для высокоактивных и среднеактивных сортов 30-60  ;

;

– для полуактивных и малоактивных сортов 6-10  .

.

Таблица 2.1

Влияние изменения основных параметров на свойства и выход ТУ

| Параметры процесса | Выход ТУ | Свойства ТУ | |

| Удельная поверхность | Степень структурированности | ||

| Повышение: – степени ароматичности сырья – температуры сырья – расхода сырья – расхода воздуха на распыление сырья – расхода горючего – температуры в зоне горения – количества воздуха подаваемого на горение | + + - + + + | + + - + - | + - - - - |

+ увеличение

- понижение

0 не изменяется

Преимущества печного способа:

1. Возможность получения ТУ с разнообразными технологическими свойствами. Например, ТУ с различной степенью дисперсности.

2. Высокий выход ТУ (мощность установки по году). Следовательно, себестоимость ниже, чем выработка всеми другими способами.

3. Несложное управление процессом сажеобразования.

4. Возможность полной автоматизации процесса (в отличии от всех других способов).

Получение ТУ путем осаждения из пламени на холодную поверхность

(Получение канального ТУ)

Впервые осуществлено в США в середине IXX века. Сущность процесса заключается в выделении ТУ из пламени горящего природного газа методом осаждения на холодную поверхность. Введение в пламя такой поверхности приводит к прерыванию процесса роста образующихся в нем частиц и соединению их в цепные структуры. Выделившийся на поверхность ТУ выносится из пламени, снимается с этой поверхности и отправляется на обработку. В качестве осадительной поверхности применяются вращающиеся барабаны, диски, движущиеся плиты, внутри которых циркулирует охлаждающая вода.

Выход получаемого в данном процессе ТУ крайне низок, однако его качество необходимо для получения многих изделий. ТУ, полученный данным способом, обладает очень высокой дисперсностью и используется как в резиновой промышленности, так и в производстве лаков, красок, высококачественных черных эмалей, косметических изделий.

Несмотря на широкий ассортимент печных саж некоторые виды резиновых изделий не могут быть изготовлены без применения канального ТУ. Этот вид саж обладает наиболее глубоким черным цветом и применяется для изготовления печатных красок.

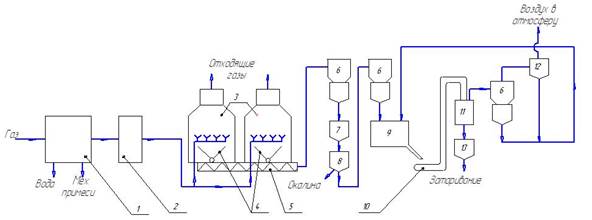

Изобразим технологическую схему производства канального ТУ (рис. 3).

Технологическая схема производства канального ТУ

Рис. 2. 3 – газосепаратор; 2 – газораспределительный пункт; 3 – горелочные камеры; 4 – бункер для сбора образовавшегося ТУ; 5 – шнек; 6 – циклон; 7 – бункер рыхлого ТУ; 8 – центробежный сепаратор; 9 – грануляционный барабан; 10 – ковшовый элеватор; 11 – аспиратор; 12 – рукавный фильтр; 13 – сборный бункер.

Сырье (природный или попутный газ) поступает в сепараторный пункт (1), где освобождается от воды и механических примесей. Затем через газораспределительный пункт (2) поступает в горелочные камеры (3) с давлением 1,5-1,7 атм. В грелочных камерах газ сжигается при недостатке воздуха. Сажа образующаяся в пламени горелок осаждается на движущейся вдоль камер швеллерных балках. Затем удаляется горизонтальными и вертикальными скребками и падает в металлические бункера (4). Из них сажа аллейным шнеком (5) с помощью системы пневмотранспорта подается в циклоны (6). Из циклонов (6) сажа поступает в бункер рыхлого ТУ (7), а оттуда в центробежный сепаратор (8) для отвеевания от посторонних включений. Отвеенная сажа из сепаратора (8) системой пневмотранспорта подается на гранулирование в грануляционный барабан (9), откуда ковшовым элеватором (10) перемещается в аспиратор (11). Здесь от гранулированной сажи отделяются пыль и мелкие гранулы, которые улавливаются в циклоне (6), рукавном фильтре (12) и подаются на повторное гранулирование. Очищенная от пыли сажа поступает в сборный бункер (13) откуда подается на затаривание. На заводах устанавливают от 40 до 200 горелочных камер.

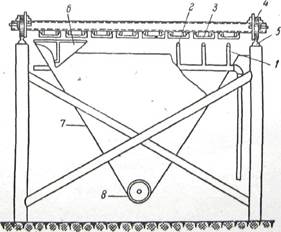

На рисунке 4 представлено устройство типовой горелочной камеры, применяемой для производства канальной газовой сажи.

Устройство горелочной камеры

Рис. 2. 4. Секция горелочной камеры:

1 – трубы; 2 – горелки; 3 – швеллеры; 4 – колеса тележки;

5 – рельсы; 6 – скребок; 7 – бункер; 8 – шнек.

В типовой горелочной камере имеется 26 секций. Секция (на рис. показаны 3 трубы и 3 горелки) состоит из 8 труб (1)диаметром 25 мми длиной 1050 мм, находящихся на расстоянии 238 ммодна от другой. На каждой из этих труб установлено по 10 горелок (2).Расстояние между горелками 108 мм.Всего в камере 2080 горелок.

Образующаяся при сжигании природного газа сажа осаждается на швеллерах (3)сажесборной платформы, расположенной над горелками. Сажесборная платформа состоит из 8 параллельно установленных швеллеров, расстояние между которыми 40 мм.Общая длина швеллеров сажесборной платформы горелочной камеры 330 м.Сажесборная платформа установлена на тележках и имеет возвратно-поступательное движение. Колеса (4)тележки платформы опираются на рельсы (5).

Удаление сажи со швеллеров сажесборной платформы производится скребками (6).В камере установлены скребки двух типов: горизонтальные — для очистки нижней части швеллера и вертикальные — для очистки его боковых поверхностей. Снятая сажа падает в бункера (7), расположенные по краям каждой секции под сажесборной платформой. Нижняя часть бункеров заканчивается шнеком (8),удаляющим сажу из горелочной камеры.

Главный недостаток этого метода – крайне низкий выход ТУ. При сжигании 1000  (800 кг) природного газа образуется 26-27 кг ТУ, т.е. приблизительно 2,7% на сырье. С учетом того, что 5 кг ТУ уносится с отходящими газами реально из 1000

(800 кг) природного газа образуется 26-27 кг ТУ, т.е. приблизительно 2,7% на сырье. С учетом того, что 5 кг ТУ уносится с отходящими газами реально из 1000  газа получают 20-21 кг ТУ.

газа получают 20-21 кг ТУ.

Низкий выход, основанный на неполном сгорании сырья (печной и канальный способы) привел к необходимости разработок более эффективных способов. Был разработан способ, основанный не на сжигании, а на термическом разложении природного газа без доступа воздуха.