Исходные данные для решения задач представлены в таблице 2 и 3, и выбираются по последней цифре шифра.

Задача 43

При плотности воздуха превышающей плотность газа избыточное давление в сосуде будет отрицательным, т.е. сосуд будет находиться под разряжением hраз, абсолютное значение которого равно геометрическому давлению

hг=gH(pв –pг)

гдеpв, pг – плотность воздуха и газа соответственно, кг/м3

Пример

Определите разряжение в основании дымовой трубы, если высота трубы Н=35 м, температура дыма у основанияtд1 = 900ºС, в устьеtд2 = 800ºС, температура окружающего воздуха 20ºС, плотность воздуха pво=1,29 кг/м3, плотность дыма рдо=1,3 кг/м3.

Решение

Разряжение создаваемое в основании дымовой трубы

hраз = -hг= gH(pв –pг)

1. Определение средней температуры дыма по высоте трубы

tср=(tд1+ tд2)/2 = (900+800)/2 = 850ºС

2. Определение плотности воздуха и дыма

рд= рдо/ (1+αtд)

рв= рво/ (1+αtв)

где α – коэффициент объемного расширения газа, равный 1/273, 1/К

рд= 1.3/ (1+850·1/273) = 0.35кг/м3

рв= 1.29/ (1+20·1/273) = 1.2кг/м3

3. Определение разряжения, создаваемого в основании дымовой трубы

hраз = -hг= gH(pв –pг)

hраз = - 9.8·35(1.2–0.35) = -291.55Па

Задача 44

Пределы существования ламинарного и турбулентного движения определяются критерием Рейнольдса, который представляет собой соотношение сил инерции и сил внутреннего трения

Re = Wdг/υ

Где W – скорость движения газа, м/с;

dг– гидравлический диаметр канала, м

dг = 4F/П (F – площадь сечения, м2; П – периметр, м)

υ – коэффициент кинематической вязкости, м2/с

Установлено, что ламинарное движение имеет место при малых значениях критерия Рейнольдса, а турбулентное при относительно высоких.

Если Re ˂ 2100 – поток ламинарен,

Re ˃ 2300 – турбулентен

Пример

Определите характер движения дымовых газов в дымоходе. Расход дыма Vдо =1000 м3/ч, температура дыма tД = 500ºС, сечение дымохода 0.3×0.5 м. Значение коэффициента кинематической вязкости: ʋд= 87.1× 10-6 м2/с.

Решение

1. Определение гидравлического диаметра канала

Для прямоугольного сечения канала

dг = 4F/П = 2·0.3·0.5/0.3+0.5= 0.38м

2. Определение скорости движения дымовых газов при нормальных условиях

W0 = V0/F, м/c

Где V – объем дыма, проходящего по дымоходу;

F – площадь сечения дымохода, м2.

W0 = 1000/3600·0.3·0.5 = 1.85м/с

3. Определение скорости движения дымовых газов при заданной температуре дыма

Wt = W0 (1+αtд), м/с

Wt = 1.85(1+500·1/273) = 5.24м/с

4. Определение критерия Рейнольдса

Re = Wdг/υ

Re = 5.24·0.38/87.1× 10-6 = 22887

Re> 2300 – характер движения дымовых газов в дымоходе турбулентный.

Задача 45, 46

Целью расчета горения топлива является определение расхода воздуха, количества и состава продуктов горения, температуры горения.

Последовательность расчета рекомендуется следующая:

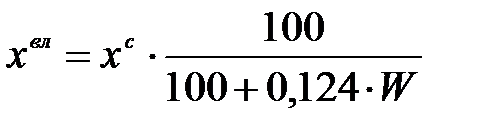

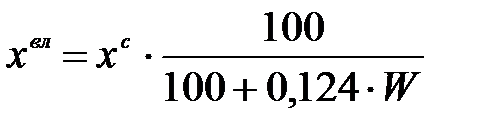

1.Определение влажного состава топлива

Где  - содержание компонента во влажном газе, %;

- содержание компонента во влажном газе, %;

- содержание компонента в сухом газе, %;

- содержание компонента в сухом газе, %;

0,124 – коэффициент пересчёта из единицы массы в единицу объёма;

W - влажность, г/м³.

2.Определение низшей теплотворной способности газа

Q  =127,7∙CO+108∙H2+358∙CH4+590∙C2H4+555∙C2H2+636∙C2H6+913∙C3H8+

=127,7∙CO+108∙H2+358∙CH4+590∙C2H4+555∙C2H2+636∙C2H6+913∙C3H8+

+1185∙C4H10+234∙H2S+1465∙C5H12 (кДж/м3)

3.Определение теоретического и действительного количества воздуха, состава и количества продуктов сгорания.

Расход воздуха можно определять, как в объемных, так и в массовых единицах. Определение расхода воздуха в объемных единицах при полном горении на примере горения этана С2Н6

С2Н6 +3.5 О2=2СО2+3Н2О

Как следует из реакции, для сжигания 1 моля С2Н6 требуется 3.5 моля О2, т.к. 1 моль любого газа занимает объем 22.4 м3, то для сжигания 22.4м3С2Н6 потребуется3.5·22.4=78.4 м3О2, следовательно для сжигания 1м3 С2Н6 потребуется 3.5м3 О2. Воздух содержит 21% О2 и 79% N2, т.е. содержание N2 в воздухе в 3.76 раз больше, чем О2. Расход воздуха для сжигания 1м3 С2Н6 составит 3.5 +3.5·3.76 = 16.66 м3

Состав и количество продуктов сгорания определяют по методу, применяемому для определения расхода воздуха, При полном горении С2Н6 образуется 2 моля СО2 и 3 моля Н2О, следовательно, в продуктах сгорания образуется 1·2 = 2м3 СО2 и 1·3 = 3м3 Н2О. Кроме того, в продуктах сгорания будет присутствовать N2, внесенный с воздухом, количество N2 = 3.5·3.76 = 13.16м3.

Коэффициент расхода воздуха не влияет на количественный состав СО2 и Н2О в продуктах сгорания

Расчетная таблица

| Топливо | Уравнения реакций горения | Воздух, м3 | Продукты сгорания, м3 | |||||||

| Состав | Объем, м3 | О2 | N2 | Всего | СO2 | H2O | N2 | О2 | Всего | |

| n=1 | ||||||||||

| n>1 | ||||||||||

| % |

4. Составление материального баланса горения (для правильности предыдущего расчета, невязка допускается не> 0,25%).

Материальный баланс представляет собой закон сохранения массы, т.е. количество веществ, вступающих в реакцию горения должно быть равно количеству веществ полученных в результате горения.

CO2= CO2×M/22.4

где М – молярная масса СО2, кг

22.4 объем, занимаемый 1кмоль газа

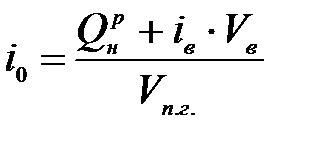

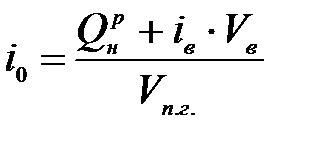

5. Определение начального теплосодержания продуктов сгорания

Гдеiв –энтальпия воздуха при температуре подогрева воздуха, кДж/м³;

(приложение 1),

Vв - объём воздуха, необходимого для горения 1 м3 топлива, м³/м³ (берется из

расчетной таблицы);

Vп.г.- объём продуктов сгорания, получаемый при сжигании 1м3 топлива, м³/м³

(берется из расчетной таблицы);

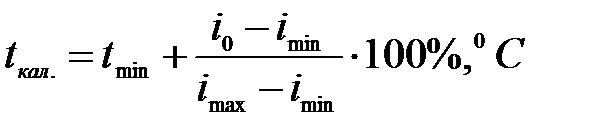

6. Определение калориметрической температуры горения топлива

,

,

Где  - калориметрическая температура горения, ºС;

- калориметрическая температура горения, ºС;

- минимальная температура горения, принятая в расчете, ºС;

- минимальная температура горения, принятая в расчете, ºС;

- начальное теплосодержание дымовых газов,кДж/м³;

- начальное теплосодержание дымовых газов,кДж/м³;

,

,  - энтальпия дымовых газов при минимальной (min) и максимальной (max) принятой температуре, кДж/м³.

- энтальпия дымовых газов при минимальной (min) и максимальной (max) принятой температуре, кДж/м³.

Пример

Произвести полный расчет горения природного газа. Воздух, подаваемый на горение предварительно подогревается в теплообменнике до температуры tв = 450ºС. Коэффициент избытка воздуха n =1.1

Состав топлива, %

| Газ | CH4 | C2H4 | H2 | CO2 | N2 | C4H10 | W г/м3 |

| Природный | 94,9 | 0,6 | - | 0,2 | 4,1 | 0,2 |

1. Определение влажного состава топлива

CH4вл=94.9·100/ (100+0,124·15) =93.17 %

C2H4вл=0.6·100/ (100+0,124·15) =0.59 %

CO2вл=0.2·100/(100+0,124·15) =0.19 %

N2вл=4.1·100/ (100+0,124·15) =4.03 %

C4H10вл=0.2·100/ (100+0,124·15) =0.19 %

H2O=0.124·W·100/(100+0,124·W)= 0.124·15·100/(100+0,124·15) =1.83 %

Σ=100%

2. Определение теплоты сгорания

Qрн=127.7·CO+108·H2+358·CH4+590·C2H4+636·C2H6+913·C3H8+118·C4H10+1465·C5H12+234·H2S+555·C2H2;кДж/м3

Qрн=358·93.17+590·0.59+118·0.19=33725.38 кДж/м3

3. Определение количества воздуха необходимого для горения топлива, количества и состава продуктов горения

| Топливо | Реакции горения | Воздух | Продукты горения | |||||||

| Сост | м3 | O2 | N2 | Всего | CO2 | H2O | N2 | O2 | Всего | |

| CO2 CH4 N2 C2H4 C4H10 H2O | 0.19 93.17 4.03 0.59 0.19 1.83 | CH4+2O2=CO2+2H2O C2H4+3O2=2CO2+2H2O C4H10+6.5O2=4CO2+5H2O | - 186.34 - 1.77 1.24 - | 3,76·O2 | O2+ N2 | 0.19 93.17 - 1.18 0.76 - | - 186.34 - 1.18 0.95 1.83 | N2(Т)+ N2(В) | ||

| n=1 | 189.35 | 711.96 | 901.31 | 95.3 | 190.3 | 715.99 | - | 1001.59 | ||

| n=1,1 | 208.29 | 783.15 | 991.44 | 95.3 | 190.3 | 787.18 | 18.94 | 1091.72 | ||

| % | 8.73 | 17.43 | 72.10 | 1.74 |

4. Материальный баланс

| Поступило топливо 100м3 в т.ч в кг. | Получено продуктов горения 1091.72м3 |

| CO2=0.19·44/22,4=0.37 CH4=93.17·16/22,4=66.55 N2=4.03·28/22,4=5.04 C2H4=0.59·28/22,4=0.74 С4Н10 = 0.19·58/22.4 = 0.49 H2O=1.83·18/22,4=1.47 Σ=74.66 кг O2(В)=208.29·32/22,4=297.56 N2(В)=783.15·28/22,4=978.94 Σ=1276.5 кг Всего: 1351.16 кг. | CO2=95.3·44/22,4=187.2 H2O=190.3·18/22,4=152.92 N2=787.18·28/22,4=983.98 O2=18.94·32/22,4=27.06 Σ=1351.16 кг. Невязка 0% |

5. Определение начального теплосодержания дымовых газов

i0=(33725.38+602,05·9.91)/10.92=3634.77 кДж/м3

6. Определение температуры горения топлива:

Принимаем t1=1900 °C, t2=2000 °C

Исходя из i0 по приложению (2) определяем теплосодержание дымовых газов при принятых температурах.

ix=(ixt·x%)/100

где: x% - процент содержания газа в продуктах сгорания;

ixt – теплосодержание газа при температуре

При температуре 1900 °C

iCO2=(4634,76·8.73)/100=404.61 кДж/м3

iH2O=(3657,85·17.43)/100=637.56 кДж/м3

iN2=(2808,22·72.10)/100=2024.72 кДж/м3

iO2=(2971,30·1.74)/100=51.7 кДж/м3

Σ=3118.59 кДж/м3

Притемпературе 2000 °C

iCO2=(4910,51·8.73)/100=428.69 кДж/м3

iH2O=(3889,72·17.43)/100=677.59 кДж/м3

iN2=(2970,25·72.10)/100=2141.55 кДж/м3

iO2=(3142,76·1.74)/100=54.68 кДж/м3

Σ=3302.51 кДж/м3

Калориметрическаятемпературагорения топлива

tкал=2000+(3634.77-3118.59)/(3302.51-3118.59)·100=2281°C

Контрольная работа 1

1. Газы идеальные и реальные. Основные параметры, характеризующиегаз и их зависимость от температуры

2. Причины, вызывающие движение газа. Свободное и вынужденное движение

3. Ламинарное и турбулентное движение газов. Критерий, определяющий характер движения

4. Статика газов. Основное уравнение статики

5. Распределение избыточных давлений на стенки сосуда, заполненного горячим газом при условии, что он открыт сверху

6. Распределение избыточных давлений на стенки сосуда, заполненного горячим газом при условии, что он открыт снизу

7. Факторы, влияющие на величину давления в рабочем пространстве печи. Рациональный режим давления в печи

8. Динамика газов. Основное уравнение

9. Уравнение Бернулли и его применение для расчета истечения газов через насадки и отверстия

10. Уравнение Бернулли и его применение для расчета высоты дымовой трубы

11. Устройства, обеспечивающие создание потока газа, истекающего с большой скоростью (простое сопло и сопло Лаваля)

12. Истечение газов через сопло. Дозвуковое и сверхзвуковое движение газов

13. Струйные аппараты (эжекторы, вентиляторы), их характеристика

14. Признаки классификации топлива. Сравнительная характеристика различных видов топлива

15. Основные виды газообразного топлива, применяемого для отопления металлургических печей

16. Характеристика процесса горения. Гомогенное и гетерогенное горение

17. Горение газообразного топлива. Горение в кинетической и диффузионной областях

18. Горение жидкого топлива

19. Горение твердого топлива. Роль летучих в процессе горения твердого топлива

20. Полное и неполное горение топлива. Влияние коэффициента избытка воздуха на процесс горения

21. Расчет горения топлива. Определение расхода воздуха на сжигание единицы топлива

22. Расчет горения топлива. Определение количества и состава продуктов сгорания получаемых при сжигании единицы топлива. Влияние коэффициента избытка воздуха на количественный и качественный состав продуктов сгорания

23. Определение калориметрической и действительной температуры горения топлива. Значение энтальпии при определении калориметрической температуры

24. Инжекционные горелки. Назначение, устройство и принцип работы

25. Двухпроводные горелки. Назначение, устройство и принцип работы

26. Турбулентные горелки. Назначение, устройство и принцип работы

27. Плоскопламенные горелки. Назначение, устройство и принцип работы

28. Форсунки низкого давления.Назначение, устройство и принцип работы

29. Форсунки высокого давления. Назначение, устройство и принцип работы

30. Радиационные трубы. Назначение, устройство и принцип работы

31. Виды теплообмена, их общая характеристика

32. Передача тепла конвекцией. Виды конвективного теплообмена

33. Стационарная теплопроводность. Значение коэффициента теплопередачи при решении задач стационарной теплопроводности

34. Стационарная теплопроводность. Передача тепла через многослойную стенку

35. Нестационарная теплопроводность. Область практического применения

36. Применение номограмм Будрина при решении задач нестационарной теплопроводности

37. Теплообмен излучением. Особенности теплового излучения

38. Законы теплового излучения для абсолютно черного тела

39. Законы теплового излучения для серых тел

40. Теплообмен излучением между серыми поверхностями, разделенными лучепрозрачной средой. Угловые коэффициенты и их взаимосвязь

41. Особенности теплового излучения газов. Определение степени черноты газов с помощью номограмм

42. Роль процессов теплопередачи при нагреве металла в топливных печах

Задачи

43. Определить разряжение, создаваемое в основании дымовой трубы, если высота трубы Н, м, температура дыма у основания tд1ºС, в устье tд2 ºС, температура окружающейсреды tв,ºС, плотность воздуха pво=1,29 кг/м3, плотность дыма рдо, кг/м3.

44. Определить характер движения дымовых газов в дымоходе. Расход дыма Vдо, м3/ч, температура дыма tД,ºС, сечение дымохода а×б, м. Коэффициент кинематической вязкости ʋд, м2/с.

45. Произвести полный расчет горения природного газа. Воздух, подаваемый на горение предварительно подогревается в теплообменнике до температуры tв, ºС. Коэффициент избытка воздуха n.

46. Произвести полный расчет горения природного газа. Воздух, подаваемый на горение обогащен кислородом (содержание О2 в воздухе 23%) и предварительно подогрет в теплообменнике до температуры tв, ºС. Коэффициент избытка воздуха n.

Исходные данные для решения задач представлены в таблице 2

Таблица 2 – исходные данные для решения задач

| №задачи | Параметр | Ед. измерения | Последняя цифра шифра | |||||||||

| Н tд1 tд2 рдо | м ºС ºС кг/м3 | 1.29 | 1.3 | 1.3 | 1.34 | 1.28 | 1.29 | 1.32 | 1.3 | 1.28 | 1.31 | |

| Vдо tд а×б ʋд×10-6 | м3/ч ºС м×м м2/с | 0.5×1 | 1×2 | 1.1×2 | 0.8×2 | 1×3 | 0.6×3 | 1×3 | 1×4 | 0.4×2 | 0.9×3 | |

| tв n | ºС | 1.1 | 1.05 | 1.15 | 1.1 | 1.2 | 1.05 | 1.05 | 1.1 | 1.15 | 1.1 | |

| tв n | ºС | 1.1 | 1.1 | 1.15 | 1.05 | 1.1 | 1.05 | 1.15 | 1.05 | 1.05 | 1.2 |

Таблица 3 – Состав природного газа

| Последняя цифра шифра | Состав сухого газа, % | влажность W, г/м3 | ||||||

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12 | СО2 | N2 | ||

| 95.1 | 2.3 | 0.7 | 0.4 | 0.8 | 0.2 | 0.5 | ||

| 93.4 | 2.1 | 1.2 | - | 0.3 | 0.3 | 2.7 | ||

| 86.9 | 6.0 | 1.6 | 1.3 | - | 1.4 | 2.8 | ||

| 93.0 | 3.1 | 0.7 | 0.6 | - | 0.1 | 2.5 | ||

| 95.1 | 1.1 | - | 0.4 | - | 0.6 | 2.8 | ||

| 93.3 | 4.0 | 0.6 | - | 0.5 | 0.3 | 1.3 | ||

| 93.2 | 2.1 | 1.2 | 1.0 | 1.2 | 0.8 | 0.5 | ||

| 98.7 | 0.33 | 0.12 | - | 0.05 | 0.1 | 0.7 | ||

| 98.3 | 0.33 | 0.12 | - | - | 0.25 | 1.0 | ||

| 87.9 | 2.5 | 1.0 | 0.5 | - | 0.1 | 8.0 |

Методические указания к контрольной работе 2

Контрольная работа 2 для специальности 22.02.05 Обработка металлов давлением включает 3 теоретических вопроса и 3 задачи, для специальности 22.02.01 Металлургия черных металлов – 4 теоретическихвопроса и 2 задачи.

Таблица 4 – выбор варианта контрольного задания 2 для специальности 22.02.05 Обработка металлов давлением

| Предпоследняя цифра шифра (десятки) | Последняя цифра шифра (единицы) | |||||||||

| 1,15,32 56,60,61 | 2,16,33 56,59,62 | 3,17,34 56,59,61 | 4,18,35 56,60,62 | 5,19,36 56,59,61 | 6,20,37 56,60,62 | 7,21,38 56,59,61 | 8,22,39 56,60,62 | 9,23,40 56,59,61 | 10,24,41 56,60,62 | |

| 11,25,32 56,59,61 | 12,26,33 56,60,62 | 13,27,34 56,60,62 | 14,28,35 56,59,61 | 1,29,36 56,60,62 | 2,30,37 56,59,61 | 3,31,38 56,60,62 | 4,15,39 56,59,61 | 5,16,40 56,60,62 | 6,17,41 56,59,61 | |

| 7, 18, 32 56,60,62 | 8,19,33 56,59,61 | 9,20,34 56,59,61 | 10,21,35 56,60,62 | 11,22,36 56,59,61 | 12,23,37 56,59,61 | 13,24,38 56,60,62 | 14,25,39 56,59,61 | 1,26,40 56,60,62 | 2,27,41 56,59,61 | |

| 3,28, 41 56,60,62 | 4,29,40 56,59,61 | 5,30,39 56.60,62 | 6,31,38 56,59,61 | 7,15,37 56,59,61 | 8,16,36 56.60,62 | 9,17,35 56,59,61 | 10,18,34 56,60,62 | 11,19,33 56,59,61 | 12,20,32 56,60,62 | |

| 13,21,32 56,60,62 | 14,22,33 56,60,62 | 1,23,34 56,60,62 | 2,24,35 56,59,61 | 3,25,36 56,60,62 | 4,26,37 56,59,61 | 5,27,38 56,60,62 | 6,28,39 56,59,61 | 7,29,40 56,60,62 | 8,30,41 56,59,61 | |

| 9, 31, 41 56,59,61 | 10,15,40 56,60,62 | 11,16,39 56,59,61 | 12,17,38 56,59,61 | 13,18,37 56,60,62 | 14,19,36 56,59,61 | 1,20,35 56,60,62 | 2,21,34 56,59,61 | 3,22,33 56,60,62 | 4,23,32 56,59,61 | |

| 5, 24, 32 56,59,61 | 6,25,33 56,60,62 | 7,26,34 56,60,62 | 8,27,35 56,59,61 | 9,28,36 56,59,61 | 10,29,37 56,60,62 | 11,30,38 56,59,61 | 12,31,39 56,60,62 | 13,15.40 56,59,61 | 14,16,41 56,60,62 | |

| 1, 17, 41 56,60,62 | 2,18,40 56,59,61 | 3,19,39 56,59,61 | 4,20,38 56,60,62 | 5,21,37 56,60,62 | 6,22,36 56,59,61 | 7,23,35 56,60,62 | 8,24,34 56,59,61 | 9,25,33 56,60,62 | 10,26,32 56,59,61 | |

| 11,27,32 56,59,61 | 12,28,33 56,60,62 | 19,29,34 56,60,62 | 14,30,35 56,59,61 | 1,31,36 56,59,61 | 2,15,37 56,60,62 | 3,16,38 56,59,61 | 4,17,39 56,60,62 | 5,18,40 56,59,61 | 6,19,41 56,60,62 | |

| 7, 20, 41 56.60,62 | 8,21,40 56,59,61 | 9,22,39 56,59,61 | 10,23,38 56,60,62 | 11,24,37 56,60,62 | 12,25,36 56,59,61 | 13,26,35 56,60,62 | 14,27,34 56,59,61 | 1,28,33 56,60,62 | 2,29,31 56,59,61 |

Таблица 5 – выбор варианта контрольного задания 2 для специальности 22.02.01 Металлургия черных металлов

| Предпоследняя цифра шифра (десятки) | Последняя цифра шифра (единицы) | |||||||||

| 1,15,32 42,56,57 | 2,16,33 43,56,58 | 3,17,34 44,56,57 | 4,18,35 45,56,58 | 5,19,36 46,56,57 | 6,20,37 47,56,58 | 7,21,38 48,56,57 | 8,22,39 49,56,58 | 9,33,40 50,56,57 | 10,24,41 51,56,58 | |

| 11,25,32 52,56,58 | 12,26,33 53,56,57 | 1,27,34 54,56,58 | 2,28,35 55,56,57 | 3,29,36 42,56,58 | 4,30,37 43,56,57 | 5,31,38 44,56,58 | 6,15,39 45,56,57 | 7,16,40 46,56,58 | 8,17,41 47,56,57 | |

| 9,18,32 48,56,57 | 10,19,37 49,56,58 | 11,20,39 50,56,57 | 12,21,38 51,56,58 | 1,22,40 52,56,57 | 2,23,41 53,56,58 | 3,24,33 54,56,57 | 4,25,35 55,56,58 | 5,26,36 42,56,57 | 6,27,34 43,56,58 | |

| 7,28,32 44,56,58 | 8,29,34 45,56,57 | 9,30,36 46,56,58 | 10,31,35 47,56,57 | 11,15,37 48,56,58 | 12,16,39 49,56,57 | 1,17.38 50,56,58 | 2,18,40 51,56,58 | 3,19,41 52,56,57 | 4,20,33 53,56,58 | |

| 5,21,32 54,56,57 | 6,22,35 55,56,58 | 7,23,34 42,56,57 | 8,24,38 43,56,58 | 9,25,36 44,56,57 | 10,26,40 45,56,58 | 11,27,41 46,56,57 | 12,28,37 47,56,58 | 1,29,33 48,56,57 | 2,30,39 49,56,58 | |

| 3,31,32 50,56,58 | 4,15,39 51,56,57 | 5,16,40 52,56,58 | 6,17,34 53,56,57 | 7,18,37 54,56,58 | 8,19,33 55,56,57 | 9,20,38 42,56,58 | 10,21,36 43,56,57 | 11,22,41 44,56,58 | 12,23,35 45,56,57 | |

| 1,24,32 46,56,57 | 2,25,37 47,56,58 | 3,26,35 48,56,57 | 4,27,39 49,56,58 | 5,28,34 50,56,57 | 6,29,36 51,56,58 | 7,30,40 52,56,57 | 8,31,41 53,56,58 | 9,15,33 54,56,57 | 10,16,38 55,56,58 | |

| 11,17,32 42,56,58 | 12,18,39 43,56,57 | 1,19,41 44,56,58 | 2,20,33 45,56,57 | 3,21,37 46,56,58 | 4,22,34 47,56,57 | 5,23,35 48,56,58 | 6,24,36 49,56,57 | 7,25,38 50,56,58 | 8,26,40 51,56,57 | |

| 9,27,32 52,56,57 | 10,28,41 53,56,58 | 11,29,40 54,56,57 | 12,30,35 55,56,58 | 1,31,36 42,56,57 | 2,15,37 43,56,58 | 3,16,34 44,56,57 | 4,17,38 45,56,58 | 5,18,39 46,56,57 | 6,19,33 47,56,58 | |

| 7,20,32 48,56,58 | 8,21,35 49,56,57 | 9,22,37 50,56,58 | 10,23,40 51,56,57 | 11,24,34 52,56,58 | 12,25,39 53,56,57 | 1,26,41 54,56,58 | 2,27,36 55,56,57 | 3,28,34 42,56,58 | 4,29,33 43,56,57 |

Методические указания к контрольной работе 2

Раздел 4 Нагрев металла

Нагрев металла производят либо для уменьшения его сопротивления пластической деформации, либо для изменения кристаллической структуры. В каждом из этих случаев условия протекания процесса нагрева оказывают существенное влияние на качество конечного продукта.

4.1 Окисление и обезуглероживание металла

Окисление металла при нагреве в печах явление крайне нежелательное, поскольку его следствием являются невозвратимые потери металла.

Окисление сплавов представляет собой процесс взаимодействия окисляющих газов с их основой и легирующими элементами. Этот процесс определяется не только скоростью протекания химических реакций, но и закономерностями образования оксидной пленки, которая по мере роста изолирует поверхность металла от воздействия окислительных газов.

При нагреве стали окисленный слой представляет собой окалину, которая образуется в результате диффузионного процесса окисления железа и примесей, входящих в состав стали. Окалина состоит из окислов железа в виде соединений Fe203, Fe304 и FeO, располагающихся в трех слоях. Наружный ее слой Fe203 - гематит составляет примерно 2% от общей толщины окалины, промежуточный слой Fe304 - магнетит примерно 18%, а внутренний FeO - вюстит - 80%.

Рисунок1 – Структура окалины

Образование окалины при нагреве приводит к потере годного металла. При нормальной работе нагревательных устройств угар металла составляет 1-2% массы металла, а при неудовлетворительной их работе 4-5%. Если учесть, что в процессе прокатки металл нагревается несколько раз, то можно принять угар в среднем 3-4% от массы металла. Активное окалинообразование при нагреве стали начинается при температуре около 700 °С и возрастает особенно быстро при температурах выше 900 °С.

На величину образования окалины, влияют:

- температура нагрева;

- атмосфера рабочего пространства нагревательного устройства;

- продолжительность нагрева;

- химический состав металла;

- форма и размеры нагреваемой заготовки.

При нагреве легированных сталей и сплавов окалинообразование снижается в результате наличия Cr, Ni, Al, Si и т.д. Эти легирующие компоненты образуют плотную пленку окислов, которая препятствует дальнейшему окислению металла.

Одновременно при нагреве металла происходит и обезуглероживание его поверхностного слоя, представляющее процесс взаимодействия печных газов с углеродом стали, приводящее к уменьшению содержания углерода в поверхностном слое металла.

Глубина обезуглероженного слоя зависит:

- от содержания углерода в стали;

- температуры нагрева;

- продолжительности нагрева.

Углеродистые стали с содержанием углерода до 0,30-0,40% почти не обезуглероживаются, а с содержанием углерода выше 0,40% процесс обезуглероживания протекает тем интенсивнее, чем больше содержание углерода. Повышение температуры и продолжительности нагрева также увеличивают глубину обезуглероженного слоя. Таким образом, на процесс обезуглероживания влияют те же факторы, что и на окалинообразование.

4.2 Основы рациональной технологии нагрева металла

Важнейшими показателями процесса нагрева являются температура и скорость нагрева.

Обработка металлов давлением требует такой температуры нагрева, при которой металл обладает необходимыми пластическими свойствами, выбирают ее с учетом того, какая минимальная температура допустима в конце обработки.

Выбрать рациональную технологию нагрева – это значить обеспечить нагрев металла в оптимальных условиях с точки зрения интенсивности к качеству нагрева. Комбинируя условия внешнего и внутреннего теплообмена, можно разработать оптимальные условия нагрева, т.е. выбрать рациональную технологию. На практике встречается одно- и многосторонний режим нагрева металла, в некоторых случаях применяют режимы нагрева в несколько ступеней: одноступенчатый, двухступенчатый, многоступенчатый. При назначении режимов нагрева металла обычно исходят из следующих параметров: температуры и скорости нагрева, времени выдержки при постоянной температуре (томления).

При назначении температуры нагрева, как правило, верхний предел температуры нагрева ограничивается явлениями перегрева и пережога и устанавливается на 100-150 °С ниже точки плавления, а нижний предел - температурой рекристаллизации, т.е. минимально допустимой температурой конца прокатки. У некоторых сталей и сплавов температурный интервал прокатки достаточно узкий, ограниченный различными изменениями в структуре металла.

Скорость нагрева зависит от теплопроводности металла. Чем выше теплопроводность, тем выше скорость нагрева, и наоборот. Для сталей с низкой теплопроводностью нагрев со слишком большими скоростями может привести к образованию трещин в результате возникновения внутренних напряжений из-за перепада температур между поверхностями и внутренними слоями. Поэтому нагрев таких сталей следует вести медленно, особенно до 600-650 °С. При температуре нагрева выше 700 °С все стали можно нагревать с максимально возможной скоростью. Большая скорость нагрева обеспечивает не только высокую производительность нагревательных устройств, но и предотвращает образование некоторых дефектов.

4.3 Расчет нагрева металла

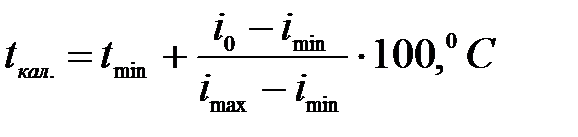

Основной целью расчета нагрева металла является определение времени нагрева до заданной температуры при условии обеспечения требуемой равномерности нагрева по сечению.

В большинстве случаев действительная (геометрическая) толщина нагреваемой в печи заготовки не соответствует ее прогреваемой толщине, вследствие того, что тепло подводится к металлу не с одной стороны, а с двух или более.

Разделение тел в соответствии с их поведением при нагреве ведут не только по их геометрической толщине, но и по тепловой массивности, которая зависит как от условий нагрева, так и от геометрических размеров. Теплова массивность определяется отношением внешнего теплового сопротивления к внутреннему тепловому сопротивлению металла, т.е. критерием Био (Bi). В соответствии с этим к термически тонким телам относят тела для которых Bi˂0.25. При Bi>0.5 тела ведут себя как массивные.

Поскольку перепад температур по сечению тонкого тела мал,отпадает необходимость рассматривать и решать задачу о распространении тепла внутри этого тела, расчет времени нагрева сводится к решению простого уравнения, показывающего. Что все подведенное к поверхности нагреваемого тонкого тела тепло расходуется на изменение его энтальпии.

τ=

гдеG = h·b·l·p – масса находящегося в печи металла, кг;

F – поверхность металла, воспринимающая тепло, м2;

Ср– средняя теплоемкость стали, кДж/кгК

Расчет нагрева термически массивных тел более сложен по сравнению с расчетом термически тонких тел. Он включает не только определение времени нагрева металла до конечной температуры поверхности при допустимой конечной разности температур по сечению, но и установление допустимой величины плотности теплового потока к поверхности. При расчете нагрева массивных тел приходится учитывать распространение тепла внутри нагреваемого металла.

Основой расчета нагрева массивных тел является решение задач теплопроводности с различными граничными условиями. Решение дифференциального уравнения теплопроводности обычно представляют в виде критериального уравнения.

Ɵ = f(Fо,Bi,X/S)

Решение этого уравнения для пластины и цилиндра представлено Д.В. Будриным в графическом виде.

Методика расчета времени нагрева термически тонких и массивных тел подробно изложена в учебнике [1], с102

Раздел 5 Материалы, применяемые при сооружении печей

5.1 Огнеупорные, теплоизоляционные, другие строительные материалы и металлы, применяемые при сооружении печей

При сооружении металлургических печей наряду с обычными строительными материалами применяются материалы, предназначенные для работы при высоких температурах. Они (огнеупорные и теплоизоляционные материалы) служат для отделения рабочей камеры печи от окружающего пространства и ее тепловой изоляции. Многочисленность и сложность требований, предъявляемых к огнеупорам, их широкое применение, обусловило создание большого числа огнеупорных материалов.

В основу классификации огнеупорных изделий положено четыре основных признака: химико-минеральный состав, огнеупорность, способ изготовления, форма и размеры.

Теплоизоляционные материалы делят по огнеупорности, по происхождению.

Огнеупорные и теплоизоляционные материалы хорошо описаны в учебнике [1], с 153

Кроме огнеупорных и теплоизоляционных материалов применяют сталь и чугун для изготовления каркасов и печного оборудования, строительный кирпич, бутовый камень, бетон, гидроизоляционные материалы, лаки и краски.

5.2 Кладка и строительные элементы печей

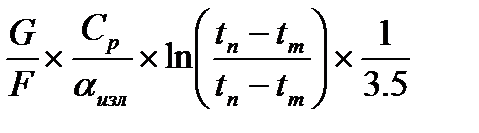

Футеровка является ответственной частью всех промышленных печей. От ее службы зависит надежность работы печи и длительность кампании. Элементами футеровки являются под, стены и свод.

Кладка должна быть, по возможности, непроницаемой для расплавленных металлов и шлаков, а также для печных газов.

В зависимости от требуемой тщательности работы кладку разделяют на категории, для каждой из которых допустимая толщина шва строго регламентирована: особо тщательная, тщательная, обыкновенная, простая.

Рабочий слой футеровки в местах, где требуется наибольшая плотность, выкладывают особенно тщательно со швами не более 0,5 мм. При кладке боровов допускается шов толщиной не более 5 мм, а при наружной облицовке печи красным или изоляционным кирпичом толщину шва принимают равной 8 – 10 мм. Кирпич в кладке может располагаться по разному: на плашку, на торец или на ребро с обязательным смещением швов (с перевязкой). Это делает кладку более устойчивой и плотной. Огнеупорный слой кладки с теплоизоляционным обычно не перевязывают, так как они имеют разные коэффициенты термического расширения, что при нагреве кладки может привести к ее разрушению.

Для компенсации термического расширения кладки в ней предусматривают температурные швы, размеры которых зависят от рабочей температуры и от применяемого для кладки материала.

а – на плашку; б – на ребро; в – на торец; г – ложковая кладка; д – тычковая кладка

Рисунок 2– Расположение кирпича в кладке

К строительным элементам печей относят: фундамент, каркас, кладку.

Фундамент это часть сооружения, которая служит для передачи силы тяжести всего сооружения на грунт. По конструкции фундаме