Поточное производство – прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на отдельные, относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах – поточных линиях.

К наиболее характерным чертам поточного производства относятся:

- расположение рабочих мест в строгом соответствии с ходом технологического процесса обработки;

- закрепление за каждым рабочим местом только одной операции или небольшого количества операций;

- ритмичность работы, т.е. равенство промежутков времени между выпускающимися с линии предметов труда (обрабатываемых деталей, собранных узлов, готовых изделий;

- узкая специализация рабочих мест по операциям;

- поштучная или небольшими транспортными партиями передача изделий с операции на операцию с минимальными перерывами во времени при помощи специальных транспортных средств;

- механизация и автоматизация технологических процессов.

Поточное производство в наибольшей степени реализует рациональные принципы организации; специализацию, параллельное выполнение работ; пропорциональность, прямоточность непрерывность, ритмичность процесса производства.

Поточный метод экономически эффективнее других методов организации производства, т.к.:

- создает условия для широкого применения специализированного высокопроизводительного оборудования и наиболее совершенных технологических процессов, вплоть до их автоматизации;

- создает постоянную повторяемость одних и тех же работ на рабочих местах, чем значительно упрощает тонирование производства систему учета, контроля и регулирования хода производства;

- сокращает длительность производственного цикла изготовления изделий;

- сокращает размеры незавершенного производства, а, следовательно, создает условия для ускорения оборачиваемости оборотных средств предприятия;

- повышает производительность труда, т.к. позволяет рабочим специализироваться на выполнение определенных, сравнительно несложных операций;

- снижает себестоимость продукции благодаря механизации производства, насыщению его специальным инструментом и приспособлениями;

- сокращает производственные площади.

- повышает качество продукции, снижает количество брака;

Экологическая безопасность при производстве продукции.

Под экологической безопасностью предприятия понимают обеспечение соответствия его природоохранной деятельности нормативным требованиям. В свете повышения уровня экологической ответственности предприятия его экологическая безопасность для окружающей среды и населения в значительной степени определяет его конкурентоспособность.

Для соблюдения экологической безопасности при производстве продукции подразумевающей выделение вредных веществ, необходимо выполнять меры для утилизации этих отходов. Все твердые отходы должны собираться в специальные контейнеры для дальнейшей утилизации. Если при производстве выделяются вредные газы, они должны быть очищены в специальных фильтрах и только после этого могут выбрасываться в атмосферу. При выделении отходов в водоемы они также должны быть очищены в специальных фильтрах до приемлемых показателей загрязнения. При строительстве завода должна учитываться роза ветров, так чтобы вредные газы небыли направлены в сторону населенных пунктов.

Проведём расчёт параметров поточной линии, который включает расчет такта и ритма линии, количества рабочих мест на участке:

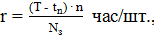

Такт линии определяется по формуле:

(3)

(3)

где Т – бюджет рабочего времени одного работающего за год, час;

tп – регламентированные перерывы, час.;

Nз– программа запуска, шт.;

n – число смен в сутки.

;

;

Программа запуска определяется по формуле:

, шт. (4)

, шт. (4)

где Nв – годовая производственная программа выпуска, шт.;

Кз – коэффициент запуска.

;

;

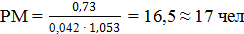

Количество рабочих мест можно определить следующим образом:

. (5)

. (5)

где tшт– трудоёмкость для изготовления 1 изделия продукции, чел.час.;

Кв – коэффициент выполнения норм выработки.

;

;

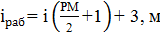

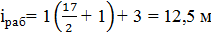

Рабочая длина конвейера при двухстороннем расположении рабочих мест:

. (6)

. (6)

где i – шаг конвейера, (i = 1).

;

;

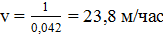

Скорость конвейера:

. (7)

. (7)

;

;

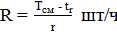

Ритм конвейера за смену:

. (8)

. (8)

где Тсм – длительность смены, час.;

tr – регламентированные перерывы за смену, час.

;

;

Тип производства данного вида изделия является поточным. Такт линии на данном участке составил  час/шт.; Программа запуска составила

час/шт.; Программа запуска составила  шт; Количество рабочих мест – 17; Рабочая длина конвейера при двухстороннем расположении рабочих мест – 12,5 м; Скорость конвейера – 23,8 м/ч; Ритм конвейера за смену составил 179 шт/час.

шт; Количество рабочих мест – 17; Рабочая длина конвейера при двухстороннем расположении рабочих мест – 12,5 м; Скорость конвейера – 23,8 м/ч; Ритм конвейера за смену составил 179 шт/час.