Лекции 8-9

Тема 3. Рабочие чертежи оптических деталей.

Общие правила выполнения рабочих чертежей оптических деталей.

Рабочим является чертеж, который используется технологом для проектирования технологического процесса изготовления детали. Поэтому такой чертеж должен содержать исчерпывающую информацию о конструкции детали, ее материале и требованиях, предъявляемых к точности всех ее геометрических параметров.

Правила выполнения различных чертежей изложены в ГОСТ 2.412-81, в котором содержатся, в частности, все требования к содержанию и оформлению рабочих чертежей деталей, относящихся к всевозможным классам, предусмотренным универсальным классификатором (см. тему 2 настоящего курса лекций). В правилах оформления рабочих чертежей оптических деталей существует ряд особенностей, которые изложены в соответствующем разделе указанного стандарта.

Среди особенностей, отличающих рабочие чертежи оптических деталей, следует прежде всего выделить следующие положения:

1. На основном виде (фронтальной проекции) деталь следует ориентировать на поле чертежа таким образом, чтобы лучи, падающие на нее распространялись слева направо.

2. При обозначении радиуса кривизны оптической поверхности, имеющей форму сферы, перед числовым значением радиуса ставится буква R, а слово «Сфера» не пишется. Если же необходимо обозначить радиус кривизны кругового цилиндра, тогда кроме значка «R» необходимо указать наименование поверхности. (Применительно к деталям иных классов, подобное упрощение, наоборот, установлено для цилиндрических поверхностей).

3. В правом верхнем углу поля чертежа вычерчивается таблица, в которой указываются определенные требования к детали.

Таблица эта состоит из 3-х разделов, расположенных один под другим. В первом из них, занимающем, как правило, семь верхних строк, содержатся требования, предъявляемые к нормируемым параметрам материала, из которого должна быть изготовлена деталь. Структура данного раздела таблицы и пример ее заполнения представлен на рис. 2.

В средней части таблицы указываются параметры, характеризующие требования к точности оптических поверхностей и детали в целом. Содержание этого раздела и количество приводимых в нем параметров может быть различным и зависит от вида оптической детали (линза, призма, зеркало, пластина и т. д.).

В нижней части таблицы приводятся значения ряда расчетных и справочных геометрических параметров детали. Содержание этого раздела таблицы также зависит от вида детали.

Рассмотрим примеры оформления рабочих чертежей некоторых наиболее распространенных оптических деталей.

1. Линза с двумя сферическими преломляющими повенхностями. (Рис. 7)  Рис. 7 Рабочий чертеж линзы.

Рис. 7 Рабочий чертеж линзы.

Изображение линзы на рабочем чертеже выполняется в одной проекции. Из размеров, определяющих ее конструкцию, на изображении линзы указываются:

- радиусы кривизны преломляющих поверхностей (их допустимые отклонения не указываются, поскольку требования к точности радиусов однозначно определены значениями задаваемых на чертеже допустимых общих ошибок оптических поверхностей и диаметрами их световых отверстий);

- диаметр цилиндрической вспомогательной поверхности с указанием требований к точности его выполнения (обычно – в виде квалитета точности и обозначения посадки, с которой данная поверхность линзы должна устанавливаться в отверстие оправы):

- толщина линзы в направлении ее оптической оси с предельными отклонениями от номинального значения;

- ширина фасок в направлении оптической оси с односторонним допуском в сторону его увеличения и угол, междуобразующей фаски и оптической осью;

- толщина линзы на краю (этот размер является справочным, поэтому он указывается без предельных отклонений;на чертеже он отмечается «звездочкой» и дополнительно оговаривается в примечаниях на поле чертежа – см. п.2 на рис. 7).

Непосредственно на изображении линзы указываются также требования по ее допустимой децентрировке. Под децентрировкой линзы понимают погрешность взаимного расположения ее оптической и геометрической осей. Оптической осью линзы называется прямая, проходящая через центры О1 и О2 кривизны ее оптических поверхностей А и Б (рис. 8). Геометрической осью линзыявляется ось ОО' симметрии ее вспомогательной цилиндрической поверхности В.

Рис. 8 Погрешности центрирования линзы со сферическими преломляющими поверхностями.

Рис. 8 Погрешности центрирования линзы со сферическими преломляющими поверхностями.

а - децентрированная линза; б - сцентрированная линза.

Децентрировками оптических поверхностей А и Б линзы называются соответственно отступления С1 и С2 центров О1 и О 2 их кривизны от геометрической оси линзы.В общем случае в реальной линзеоптическая и геометрическая оси не пересекаются, а децентрировки С1 и С2 представляют собой вектора, лежащие в разных меридиональных плоскостях.

Для линз малых и средних габаритов со сферическими преломляющими поверхностями действующим ГОСТом установлена форма задания допустимой децентрировки на рабочем чертеже, представленная на рис. 9.На рис. 9а показаны обозначения рабочего чертежа, которые относятся к данному параметру.

В данном случае задана допустимаядецентрировка(0,05 мм) второй по ходу лучей слева направосферической поверхностилинзы. Это означает, что длина с перпендикуляра, восстановленного из центра О2 кривизны второй поверхности линзык прямой, проходящей через центр О1 кривизны первой сферической поверхности (А) и центр D сечения цилиндрической поверхности (В) главной плоскостьюлинзы, не должен превышать 0,05 мм.

Рис. 9 Заданиедецентрировки на рабочем чертеже линзы.

Рис. 9 Заданиедецентрировки на рабочем чертеже линзы.

На изображении детали указывают шероховатость только для оптических, то есть полированных поверхностей (Rz0,05). Для остальных поверхностей соответствующее обозначение располагается в правом верхнем углу поля чертежа над таблицей.

Наносятся условные обозначения покрытий, наносимых на поверхности детали. При этом в примечаниях, указанных на поле чертежа, даются необходимые сведения, касающиеся назначения покрытия, веществ, используемых в процессе нанесения, а также способа нанесения покрытия(см. п.2 примечаний, расположенных в нижней части поля чертежа на рис. 7).

В средней части таблицы для линз указываются:

- допустимые значения общей(N) и местной (Δ N) ошибок оптических поверхностей (если эти значения различны для разных поверхностей, то для каждой из ошибок в таблице предусматривается по две строки – см., например, чертеж на рис. 11);

- класс чистоты оптических поверхностей (Р);

- класс точности пробного стекла (Δ R);

Еще одна строка в этой части таблицы предусмотрена для задания допустимой децентрировки С. Если допуск на эту величину задан непосредственно на изображении детали, то в соответствующей ячейке таблицы ставится прочерк (см. рис. 7).

Общая ошибка N представляет собой рассмотренную выше общую ошибку Δ 1 оптической поверхности, выраженную не в абсолютных (линейных), а в относительных единицах измерения. Численное значение N определяется, как максимальное допустимое количество интерференционных полос, наблюдаемых при контроле данной поверхности с помощью пробного стекла. Пробным стеклом называется средство измерения погрешностей формы оптических поверхностей, представляющее собой линзу, одна из преломляющих поверхностей которой плоская, а вторая (эталонная) –имеет форму, с высокой точностью соответствующую номинальной форме контролируемой поверхности, но противоположную по знаку.

Для измерения погрешностей формы оптической поверхности, на нее накладывают пробное стекло, располагая его таким образом, чтобы эталонная поверхность контактировала с контролируемой (рис. 10).

Рис. 10 Контроль формы оптической поверхности с помощью пробного стекла.

1 – пробное стекло; 2 – эталонная поверхность пробного стекла; 3 – контролируемая поверхность.

При освещении пробного стекла рассеянным светом со стороны плоской поверхности часть излучения будет отражаться эталонной поверхностью, а другая часть - контролируемой поверхностью. Эти отраженные пучки, взаимодействуя друг с другом, образуют интерференционную картину, которую можно наблюдать невооруженным глазом, глядя сверху на пробное стекло. В общем случае интерференционная картина будет представлять собой чередующиеся светлые и темные полосы

Светлые участки картины находятся в тех местах, где удвоенная толщина зазора между эталонной и контролируемой поверхностями составляет четное число полуволн излучения, используемого для освещения. Темные участки соответствуют точкам, в которых удвоенная толщина зазора составляет нечетное число полуволн.

На рис. 11представлен пример контроля пробным стеклом оптической поверхности идеально сферической формы, имеющей погрешность радиуса кривизны.

Рис. 11 Образование интерференционной картины при контроле формы оптической поверхности пробным стеклом.

1 – пробное стекло; 2 – контролируемая поверхность; 3 - интерференционная картина.

Показан случай, когда радиус контролируемой поверхности больше номинального. В этом случае пробное стекло 1касается контролируемой поверхности 2по краю, а зазорплавно увеличивается от края к центру детали, достигая максимального значения на ее оси. Интерференционная картина 3 при этом будет иметь вид концентрических колец. Причем число колец будет соответствовать количеству длин полуволн, на которое увеличивается толщина зазора при переходе от края детали к ее центру. На изображенном примере число колец интерференционной картины составляет N = 3. При монотонном изменении зазора по поверхности заготовки каждое новое кольцо соответствует приращению толщины зазора на  .

.

Таким образом, максимальный зазор  определяется по формуле:

определяется по формуле:

1 ≈N

1 ≈N  /2, (11)

/2, (11)

то есть величина общей ошибки показывает, во сколько раз удвоенный максимальный зазор между контролируемой поверхностью и эталонной поверхностью пробного стекла превышает длину волны излучения, используемого для формирования интерференционной картины.

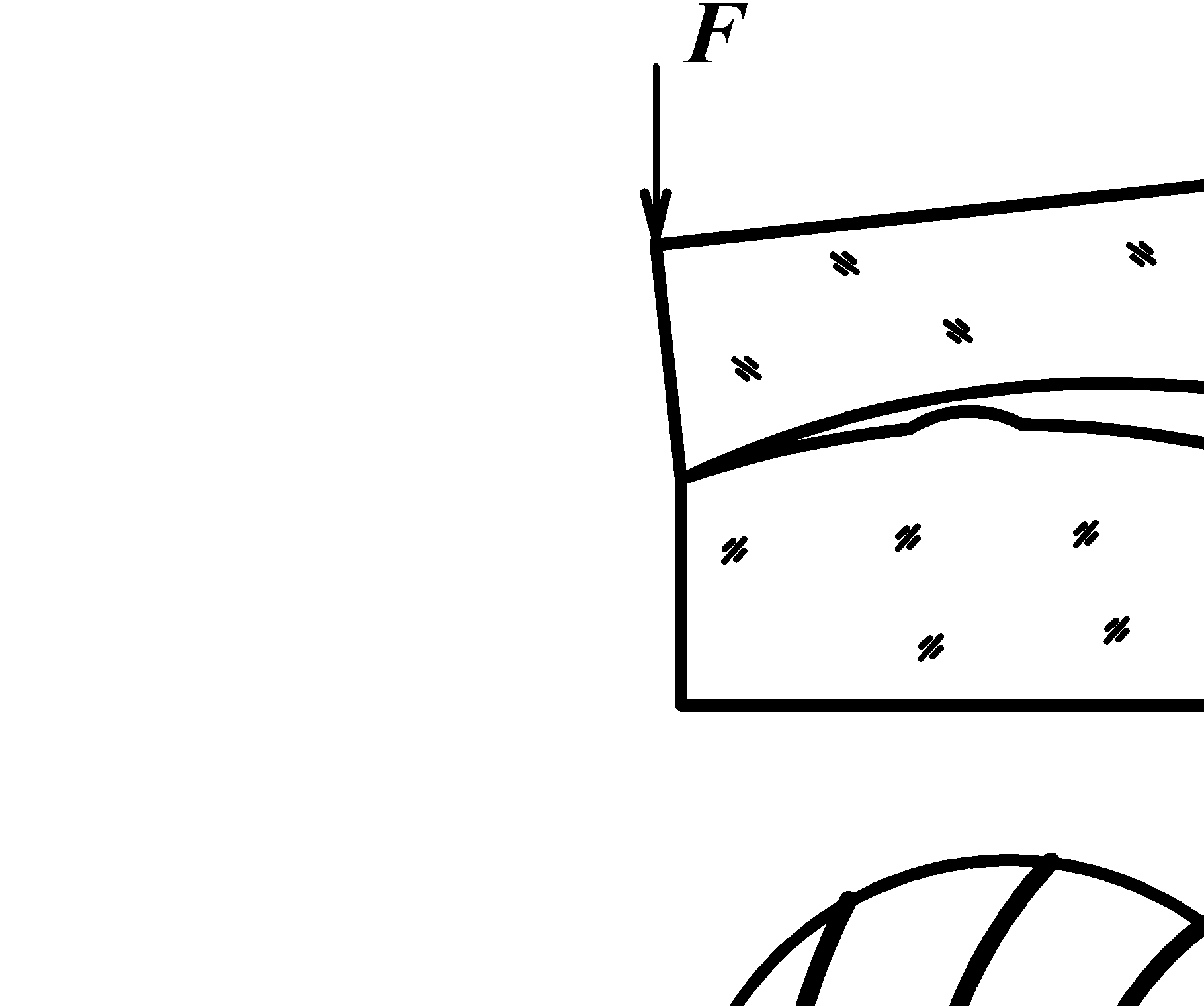

Аналогичным образом, местная ошибка Δ N представляет собой относительную величину, показывающую, во сколько раз превышает длину волны излучения удвоенная погрешность  (см. рис. 6). Измерение местной ошибки производится с помощью того же пробного стекла, что и измерение общей ошибки, но эталонная поверхность должна располагаться под некоторым малым углом к контролируемой, касаясь ее только в одной из точек на краю детали (рис. 12).Для этого достаточно приложить к краю пробного стекла небольшое усилие F.

(см. рис. 6). Измерение местной ошибки производится с помощью того же пробного стекла, что и измерение общей ошибки, но эталонная поверхность должна располагаться под некоторым малым углом к контролируемой, касаясь ее только в одной из точек на краю детали (рис. 12).Для этого достаточно приложить к краю пробного стекла небольшое усилие F.

Рис. 12 Контроль формы оптической поверхности по схеме с клиновым зазором.

Приналичии между пробным стеклом и контролируемой поверхностью воздушного клинаинтерференционная картина приобретает вид чередующихся светлых и темных полос, имеющих форму, близкую к форме дуг концентрических окружностей, расположенных на одинаковом расстоянии d друг от друга. Указанное расстояние называют шириной интерференционных полос.

Если на контролируемой поверхности имеются местные ошибки, интерференционные полосы приобретают отклонения от формы правильных дуг окружностей. Для определения размера местной ошибки необходимо измерить величину b максимального отступления точек искаженного участка полосыот ее траектории при отсутствии искажений и разделить найденное значение на ширину d полосы:

Δ N = b/d. (12)

Конкретные значения допустимых общей и местной ошибок зависят функций, которые выполняет данная поверхность и компонент, которому она принадлежит. В наиболее ответственных случаях для их определения требуется произвести соответствующие расчеты. Для типовых оптических деталей значения N и ΔN могут быть назначены с использованием рекомендаций, основанных на опыте производства оптических приборов (см., например, [3], стр. 103, табл. 2.4).

Под чистотой оптической поверхности понимают отсутствие на ней локальных нарушений целостности в виде царапин, мелких выколок, точек и т. д. Указываемый в таблице класс чистоты (Р) определяет предельно допустимые размеры указанных дефектов и их количество в пределах зоны светового диаметра. ГОСТ 11141-84 устанавливает12 классов чистоты и определяет требования к поверхности для каждого из них.

Наиболее высокие требования предъявляются к поверхностям нулевого класса. Это единственный из классов чистоты, который имеет три подкласса, отличающиеся по уровню требований к качеству поверхности. В порядке их убывания подклассы 0-го класса имеют обозначения 0-10, 0-20 и 0-40. Нулевой класс чистоты должны иметь оптические поверхности, расположенные в плоскостях действительного изображения или очень близко к ним. Числа 10, 20 и 40, присутствующие в обозначении подклассов, соответствуют значениям фокусного расстояния окуляров (10 мм, 20 мм и 40 мм соответственно), используемых в данной оптической системе.

В отличие от остальных одиннадцати классов, для поверхностей нулевого класса чистоты количество и размеры дефектов нормируются по-разному в зависимости от места их расположения. В пределах светового диаметра выделены три зоны: центральная – внутри окружности диаметром Dсв/3, средняя – внутри кольца с внешним диаметром 2Dсв/3 и внутренним, равным Dсв/3, и краевая – за пределами окружности с диаметром 2Dсв/3.

Для всех трех подклассов дефекты с размерами, превышающими 1 мкм, в центральной зоне не допускаются. Допустимые размеры и количество дефектов для средней и краевой зонприведены в справочной литературе (см., например, [3],табл. 2.8 на стр. 106).

После нулевого класса по мере убывания требований к чистоте поверхности следуют классы I, II, III, IV, V, VI, VII, VIII, VIIIa, IXи IXa.Так, например, допустимый диаметр выколкидля I-го класса составляет 0,02 мм, а для класса IXа – 3 мм. Остальные требования приведены в [3] (см. табл. 2.9 на стр. 107). Там же даны рекомендации по назначению конкретных классов чистоты в зависимости от диаметра рабочего пучка лучей, падающего на данную оптическую поверхность (табл. 2.10), а также от вида, назначения и материала оптической детали (табл. 2.11 и 2.12).

Класс точности пробного стекла назначается в зависимости от допустимой общей ошибки контролируемой поверхности и соотношения между диаметром пробного стекла и световым диаметром детали. Существует три класса, обозначаемых в порядке убывания требований к точности эталонной поверхности цифрами 1, 2 и 3. Для деталей низкой точности (компонентов осветительных систем, конденсоров, коллективов и некоторых других) в строке, обозначенной сочетанием

Δ R, может быть указано допустимое отклонение радиуса кривизны оптической поверхности, выраженное в процентах от его номинального значения. Класс точности пробного стекла для контроля конкретной оптической поверхности может быть определен, исходя из назначения оптической детали с учетом рекомендаций, приведенных в [3] на стр. 103 в табл. 2.4.

Нижняя часть таблицы на чертеже линзы включает строки, в которых последовательно указаны:

- номинальное значение заднего фокусного расстояния f´ линзы, определяемое, как расстояние между задней главной плоскостью линзы и ее задней фокальной плоскостью;

- номинальное значение переднего фокального отрезка sF, равного расстоянию от вершины первой преломляющей поверхности до переднего фокуса линзы;

- номинальное значение и предельные отклонения от него заднего фокального отрезка s´F´, равного расстоянию от вершины второй преломляющей поверхности до заднего фокуса линзы;

- световые диаметры ΟØ оптических поверхностей (если они одинаковы для обеих поверхностей, в таблицуих значение вносится одной строкой).

На рис. 7 и далее на рис. 13, 16 и 17 красным цветом выделены параметры, которые указываются только на рабочих чертежах оптических деталей данного вида. Для остальных видов деталей соответствующие строки в таблице отсутствуют.

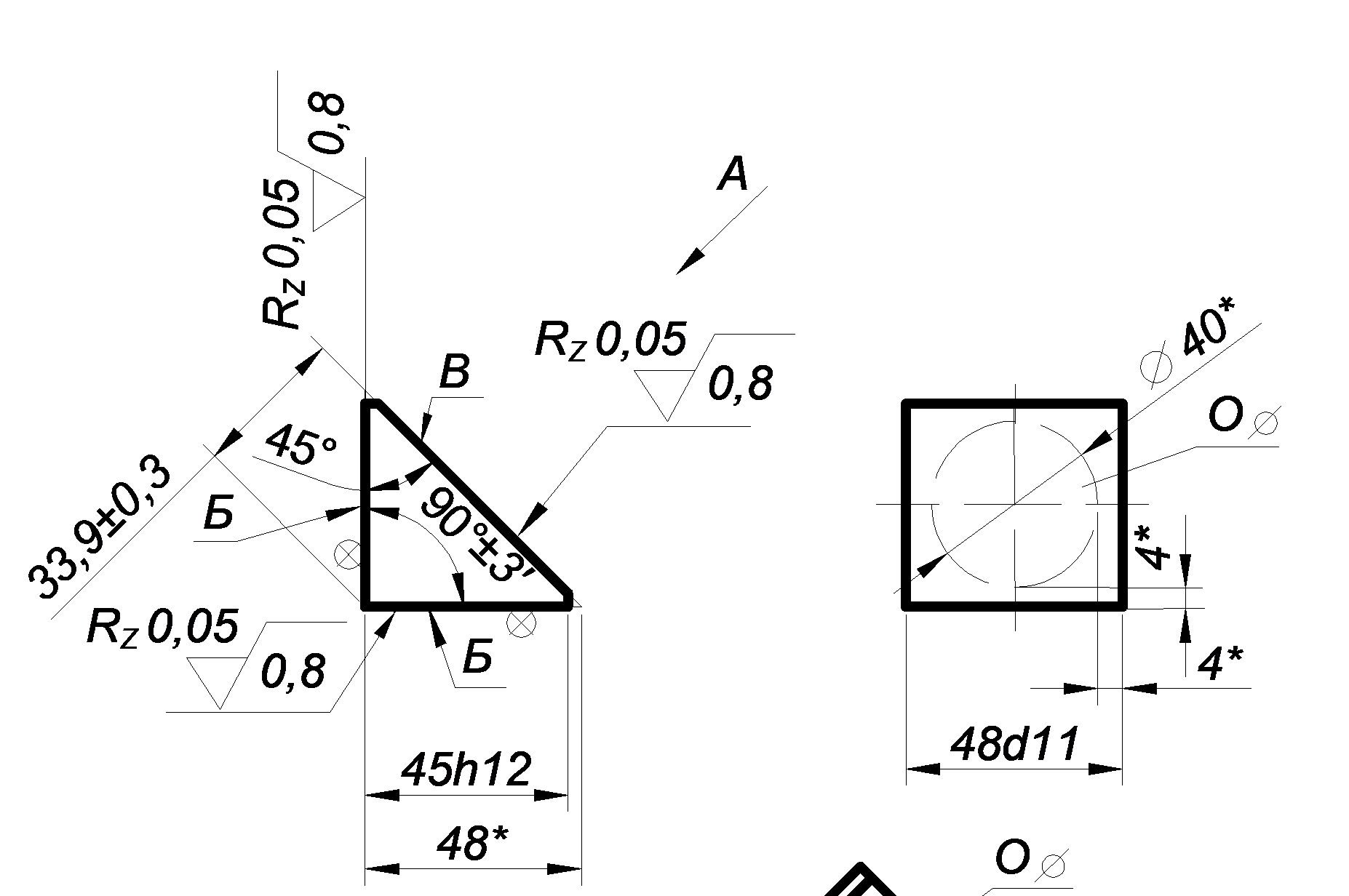

2. Призма АР-90° (рис. 13)

Рис. 13 Рабочий чертеж призмы АР-90°.

Рис. 13 Рабочий чертеж призмы АР-90°.

Призма АР-90° представляет собой деталь с тремя оптическими гранями, образующими в сечении, перпендикулярном этим граням равнобедренный прямоугольный треугольник. Поэтому две из этих граней (Б) называютсякатетными, а третья (В) – гипотенузной. Призма используется для изменения направления оси падающего на нее пучка на 90°. Осевой луч пучка падает на первую катетную грань по нормали к ней, отражается от гипотенузной грани, после чего выходит из призмы через вторую катетную грань.

Количество проекций, в которых вычерчивается призма, определяется в каждом конкретном случае, исходя из сложности конфигурации ее конструктивных элементов. Совокупность проставляемых размеров должна быть достаточна для однозначной интерпретации ее конструкции. На чертеже призмы обязательно указывается ряд угловых размеров, полностью определяющих взаимную ориентацию ее оптических граней.

В отличие от чертежа линзы, на изображении призмы указываются расположение и наибольшие размеры сечения световых пучков ее оптическими гранями. Границы этих сечений показываются тонкими штрих-пунктирными линиями, а охватываемые ими зоны обозначаются через ОØ, если сечение круглое, или через ОЗ, если – некруглое.Соответствующие размеры являются справочными и задаются, как правило, без предельных отклонений.

Верхняя часть таблицы требований к детали на чертежах отражательных призм имеет одну особенность по сравнению с чертежами линз. Поскольку направление распространения излучения внутри такой призмы изменяется при отражении на значительный угол, требуется проконтролировать стекло заготовки на бессвильность в двух направлениях. Поэтому по данному показателю на материал призмы всегда задается класс А. На рис. 13 и далее на рис. 16 и 17 значения параметров, которые для данного типа оптической детали не могут иметь иные значения, выделены зеленым цветом.

В средней части таблицы присутствуют несколько строк, содержащих параметры, не используемые на рабочем чертеже линзы. Первыми из них указываются допустимая пирамидальность (π) и допустимая разность острых углов(δ 45°) призмы.

Призма АР-90° относится к разновидности отражательных призм, при прохождении которых осевой луч все время должен оставаться в единой плоскости, называемой главной плоскостью призмы. Геометрически идеальная призма данного типа должна удовлетворять следующему условию: нормали всех ее оптических граней должны быть параллельны ее главной плоскости. Если реальная призма не удовлетворяет этому условию, говорят, что она обладает пирамидальностью. Под пирамидальностью призмы АР-90° понимают угол, между ее гипотенузной гранью и ребром, являющимся пересечением катетных граней. На рис. 14 представлена изометрическая проекция призмы АР-90°. Ее гипотенузная грань лежит в плоскости Н,а ребро, образованное пересечением катетных граней (ребро прямого угла) находится в плоскости Р, перпендикулярной относительно плоскости Н. В этом случае пирамидальность π представляет собой угол между ребром прямого угла призмы и линией пересечения плоскостей Р и Н.

Рис. 14 Пирамидальность призмы АР-90°.

Допустимые отклонения углов 45° на изображении призмы не указываются, поскольку в данном случае оказывается важнее обеспечить равенство острых углов, чем выдержать номинальное значение каждого из них. На рис. 15 показаны два варианта возможных погрешностей острых углов призмы. В обоих случаях реальные отклонения каждого из углов имеют одинаковые абсолютные значения, но в первом случае (рис. 15а) эти отклонения противоположные по знаку, а во втором (рис. 15б) – оба имеют одинаковый знак. Легко видеть, что в первом случае прямой угол между катетными гранями выдерживается абсолютно точно, а во втором – имеет погрешность, вдвое превышающую погрешность острого угла.

Рис. 15 Разность острых углов призмы АР-90°

Тем ни менее, именно второй вариант погрешностей призмы, когда острые углы равны между собой, обеспечивает падение осевого луча на выходную грань призмы по нормали и, следовательно, – отсутствие его разложения в спектр при преломлении.

Для упрощения расчетов оптических систем, содержащих отражательные призмы и плоские зеркала, используют прием, заключающийся в замене анализируемой системы с изломанной оптической осью, эквивалентной ей системой с прямолинейной осью. В такой эквивалентной системе каждая плоская отражающая поверхность исключается из оптической схемы с одновременной заменой всех следующих за данной поверхностью компонентов их зеркальными изображениями, образуемыми этой поверхностью. На полученной таким образом эквивалентной оптической схеме каждая отражательная призма заменяется своей разверткой, которая при отсутствии погрешностей углов призмы представляет собой плоскопараллельную пластину, толщина которой равна общей длине хода осевого луча в призме.

На рис. 15 пунктирными линиями представлены развертка и ход осевого луча в призмах и на их развертках при наличии и отсутствии разности острых углов. Выполненные на рис. 15 а и 15 б построения показывают, что при ненулевой разности δ 45° острых углов призмы АР-90º ее развертка приобретает клиновидность, приводящую к отклонению хода осевого луча от его начального направления. Легко убедиться, что наличие пирамидальности вызывает появление клиновидности развертки призмы в плоскости, перпендикулярной главному сечению.

В следующей строке таблицы указывается максимальное допустимое значение угловой разрешающей способности e призмы, определяемой, как минимальное угловое расстояние между бесконечно удаленными точками пространства предметов, изображаемых призмой раздельно. Данный параметр является интегральным, то есть характеризует призму по совокупности критериев, влияющих на качество изображения.К их числу относятся однородность материала, точность геометрической формы оптических граней, их чистота и ряд других.

Последним из параметров, указываемых в средней части таблицы, является минимальное допустимое значение заднего фокусного расстояния f´min призмы. У идеальной призмы задний фокус располагается в бесконечности, поскольку параллельный пучок лучей после ее прохождения остается параллельным. Однако, в силу наличия общих ошибок оптических поверхностей призмы, указанный пучок на выходе из нее приобретает некоторую отличную от нуля сходимость или

расходимость, а значит и конечное значение фокусного расстояния. Помимо призм, f´min указывают также и на чертежах плоскопараллельных пластин.

В нижней части таблицы для большинства призм указывается только один справочный параметр – номинальное значение длины хода осевого луча в призме, обозначаемое через l.

2. Кольцевое сферическое зеркало с внешним отражающим покрытием (рис. 16).

Рис. 16 Рабочий чертеж зеркала с внешним отражающим покрытием.

Если зеркало обладает круговой симметрией, его изображают на рабочем чертеже в одной проекции. Наличие центрального отверстия требует указания на чертеже допустимой несоосности внешней и внутренней цилиндрических поверхностей. На первую по ходу лучей поверхность зеркала наносится отражающее покрытие. Его обозначают значком в виде окружности, касающейся отражающей поверхности, с вписанным в окружность углом, вершина которого совпадает с точкой касания.

Особенностью оформления верхней части таблицы в данном случае является отсутствия нормирования качества материала по параметрам ∆ne, ∆(nF’ - nC’), однородности, ослабления и бессвильности. В соответствующих строках справа от обозначения параметра ставится прочерк. Это объясняется тем, что указанные нормируемые параметры материала не влияют на качество формируемого изображения, так как участвующий в образовании изображения волновой фронт не проникает внутрь детали.

Средняя часть таблицы практически не отличается от соответствующего фрагмента таблицы на чертеже линзы. В нижней части таблицы расположены две строки. В первой указано значение заднего фокусного расстояния зеркала, а во второй – значения внешнего и внутреннего световых диаметров.

2. Сетка (рис. 17).

Рис.17 Рабочий чертеж сетки.

Особенностью рабочего чертежа сетки является большое количество размеров, определяющих величину, взаимное расположение и толщину линий всех элементов рисунка, нанесенного на сетку. Из требований, указываемых в таблице наиболее жесткие требования предъявляются к пузырности стекла (11;21) и чистоте оптических поверностей (0-й класс). Требования по N и ΔN очень свободные. В средней части таблицы указывают допуск на клиновидность θ пластины, на которой наносится рисунок.