КУРСОВАЯ РАБОТА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ

на тему: Бетоносмесительное отделение для цеха по производству плит аэродромных и дорожных покрытий производительностью 40 тыс.м3 в год

Исполнитель_______________________

(Подпись, дата)

Руководитель______________________

(Подпись, дата)

(Фамилия И.О.)

(Фамилия И.О.)

Магнитогорск

РЕФЕРАТ

ПЗ – С.34, ил. 5, табл. 7, библиограф.назв.14.

ПЦ 400, ЩЕБЕНЬ, ПЕСОК, СП, БЕТОННАЯ СМЕСЬ, УДОБОУКЛАДЫВАЕМОСТЬ, ПРОЧНОСТЬ ПРИ СЖАТИИ.

В курсовой работе спроектировано производство бетонной смеси БГСТ В25 F200 П1, ГОСТ 26633-91.

Представлена производственная программа цеха, выбрано технологическое оборудование.

Рассчитаны склады цемента, заполнителей, химических добавок.

Произведена компоновка складов и БСЦ относительно главного корпуса и склада готовой продукции.

Разработана карта контроля качества исходных материалов, бетонной смеси и бетона.

Произведен анализ потенциальных опасностей и вредностей в проектируемом производстве.

СОДЕРЖАНИЕ

| Введение…………………………………………………………………………………. 1. Аналитический обзор……………………………………………………………….. 2. Технологическая часть………………………………………………........................ 2.1. Номенклатура продукции, характеристика исходных материалов и состав бетонных смесей…………………………………………………………….. 2.2. Расчет производственной программы бетоносмесительного цеха и потребности в сырье………………………………………………………………… 2.3. Расчет складов вяжущих, заполнителей и химических добавок….................. 2.3.1. Склад цемента…………………………………………………………….. 2.3.2. Склад заполнителей………………………………………………………. 2.3.3. Склад химических добавок………………………………………………. 2.3.4. Склад эмульсола…………………………………………………………... 2.4. Определение параметров и выбор бетоносмесительного цеха……………… 2.5. Контроль качества бетона……………………………………………………… 3.Охрана труда……………………………………………………………........................ Заключение………………………………………………………………………………. Список используемых источников……………………………………………………... |

ВВЕДЕНИЕ

По влиянию на развитие мировой цивилизации изобретение железобетона смело можно поставить в один ряд с открытием электричества или появлением авиации. Недаром их практическое применение в странах Европы и Северной Америки началось примерно одновременно. Ежегодное производство бетона на земном шаре превышает 2 млрд. м3. Никакой другой продукт производственной деятельности не изготавливается в таких объемах.

На комиссии экспертов Европейского союза были разработаны критерии, которым должны отвечать наиболее прогрессивные строительные материалы. К основным критериям относятся:

•минимальное изъятие природных ресурсов при производстве строительных материалов и максимальное использование попутных продуктов (отходов) других отраслей;

•высокая прочность и долговечность;

•сочетаемость с другими видами материалов;

• перерабатываемость для строительных или иных нужд;

•экономичность;

•высокие эстетические и архитектурные качества;

•экологическая безопасность при производстве и эксплуатации.

Этим критериям в наибольшей степени соответствует бетон.

Эффективно могут использоваться при производстве бетона отходы энергетики, металлургии, камнедобычи, деревообработки и др. Неограниченно могут перерабатываться для производства бетона отходы бетонного лома, образующегося при сносе аварийных и морально устаревших зданий.

Все эти факторы определяют доминирующее применение бетона и железобетона в строительстве.

По уровню технических и экономических показателей и по объемам применения бетон и железобетон существенно превосходит другие строительные материалы. Поэтому технико-экономический эффект от практического применения той или иной разработки может быть весьма ощутим. Так, исследования норвежских специалистов, проведенные недавно, показали, что финансирование исследований в области бетонов высоких технологий (было проанализировано 130 проектов, где использован такой бетон) дало прибыль за период 1984—2000 гг., в 19раз превышающую первоначальные затраты [1].

Ежегодно для строительства новых, ремонта и восстановления существующих дорог тратится огромное количество материалов. Важнейшим фактором снижения стоимости строительства автомобильных дорог и повышения эффективности капитальных вложений является применение местных дорожно-строительных материалов повышенной долговечности, в том числе с использованием техногенных отходов.

Для повышения конкурентоспособности цементобетонных покрытий по сравнению с асфальтобетонными покрытиями необходимо совершенствовать дорожный бетон, технологию строительства и конструкции покрытий на его основе. При этом, с одной стороны, требуется повышение долговечности (срока службы), с другой — снижение материалоемкости и стоимости конструкций [2].

1 АНАЛИТИЧЕСКИЙ ОБЗОР

В бетонных покрытиях дорог и аэродромов основными расчетными напряжениями являются напряжения от изгиба, так как покрытие работает на изгиб, как плита на упругом основании. Поэтому надо обеспечивать требуемую прочность бетона на растяжение при изгибе, а также достаточную прочность на сжатие и морозостойкость [6].

К более совершенным разновидностям дорожного бетона следует отнести высокопрочный бетон, основной расчетной характеристикой которого является прочность при растяжении и изгибе. Под высокопрочным дорожным бетоном понимается разновидность дорожного бетона с нормированным объемом вовлеченного воздуха, отличающаяся более высоким классом по прочности при растяжении и изгибе, низким водоцементным отношением и капиллярно-пористой структурой, обеспечивающей высокую долговечность бетона [2].

Совершенствование технологии изготовления бетона и железобетона на современном этапе не представляется возможным без применения химических добавок. Вводимые в состав бетона добавки (массовая доля 0,01—3%) существенно изменяют свойства бетонной смеси, снижают ее способность к расслаиванию, обеспечивают необходимую скорость загустевания. Химические добавки могут ускорить твердение бетона в нормальных условиях и в процессе термообработки, обеспечить ему повышенную морозостойкость, водонепроницаемость, прочность, коррозийную стойкость. Их рациональное применение изменило технологию транспортирования и укладки бетонной смеси, сделало этот процесс механизированным и менее трудоемким, значительно сократило время набора технологической или отпускной прочности бетона и, следовательно, сократило срок изготовления конструкций, что, в конечном счете, позволило увеличить производительность технологической линии. Химические добавки дали возможность целенаправленно вести технологический процесс производства железобетонных конструкций для определенных условий эксплуатации с требуемой морозостойкостью, водонепроницаемостью и коррозионной стойкостью. Они обеспечивают возможность существенной экономии цемента.

Суперпластификатор С-3 является одной из специальных отечественных химических добавок для бетонов, производимой методом химического синтеза. Добавка прошла лабораторные испытания, получила все необходимые сертификаты и занимает одну из лидирующих позиций среди аналогичной продукции, так как обладает стабильным качеством.

В экспериментальных работах была доказана возможность замены цемента марки 500 на марку 400 в бетонных смесях с суперпластификатором С-3 без снижения прочности бетона. При правильной работе с суперпластификатором С-3 можно добиться увеличения водонепроницаемости бетона на 1—2 марки, иногда даже на 3.

Присутствие в бетоне этого суперпластификатора обусловливает формирование более прочной и плотной структуры бетона, что обеспечивает повышенные показатели марочной прочности, водонепроницаемости, морозостойкости, что приводит к увеличению сроков эксплуатации бетона, повышению долговечности конструкций.

Эффективность действия добавки проявляется на начальной стадии изготовления бетона и конструкций, на каждом этапе формирования бетона, получения готового изделия или конструкции.

Использование суперпластификаторов, в частности добавки С-3, в технологии бетона и железобетона позволяет снизить трудозатраты при укладке бетона на 10-60%, повысить прочность бетона на 30—70%, снизить водонепроницаемость в 2—3 раза, сократить расход цемента на 15-20%. При этом обеспечивается повышение морозостойкости, общей коррозийной стойкости бетона и качества изделий. Срок службы металлических форм для изготовления сборного железобетона увеличивается в 1,5—2 раза. В целом по приведенным затратам экономия за счет применения суперпластификаторов в технологии бетона и железобетона оценивается в 90—300 р. на 1 м3 бетона [3].

Также было рассмотрено получение быстротвердеющего высокопрочного бетона повышенной долговечности путем комплексного модифицирования структуры бетона добавками различного функционального назначения, в частности водоредуцирующего и гидрофобизируюшего действия. Результаты этих испытаний высокопрочного бетона на прочность, водонепроницаемость и морозостойкость подтверждают, что на практике можно получить бетон класса 80-100 требуемой морозостойкости на стандартных, рядовых материалах (портландцементе марки ПЦ 500, на гранитном щебне и кварцевом песке) при использовании комплексной добавки суперпластификаторов С-3, PAV-29 и высокоплотной опоки.

Применение высокопрочного бетона позволяет сократить сроки строительства, повысить эффективность строительства, стойкость кромок покрытия на швах против скалывания при наезде транспортных средств, увеличить срок службы дорожных и аэродромных цементных покрытий из высокопрочного бетона не только по условиям прочности, но и по морозостойкости[2].

При использовании химических добавок без ухудшения свойств бетона можно уменьшить до 25% расход цемента, сэкономить в среднем более 18 кг условного топлива, уменьшить 2 – 2,5 раза энергоемкость приготовления бетонной смеси и сократить энергозатраты при формовании изделий на 36 – 42%.

В широких пределах (от 0,11 до 1,02 кг условного топлива) изменяется энергоемкость приготовления бетонной смеси.

При перемешивании бетонной смеси необходимо обеспечить сплошное обволакивание цементным тестом поверхности зерен заполнителя и равномерное распределение раствора в массе крупного заполнителя. В зависимости от вида заполнителей и бетона и характера приготовления применяют различные способы перемешивания составляющих. Перемешивание со свободным падением материалов происходит в медленно вращающихся, чаще всего наклоняющихся смесительных барабанах, на стенках которых изнутри имеются изогнутые лопасти. Перемешивание со свободным падением применяют для подвижных смесей с крупным заполнителем плотных пород. Этот простой и экономичный способ, однако, для жестких бетонных смесей непригоден, так как не обеспечивает достаточной однородности смеси даже при увеличении продолжительности перемешивания. Перемешивание в смесителях принудительного действия осуществляется с помощью вращающихся лопастей, насаженных на горизонтальные или вертикальные валы. В этих случаях перемешивание материалов происходит по более сложным траекториям, что повышает однородность бетона.

Смесители бывают цикличного и непрерывного действия. К первым относят противоточные лопастные смесители, а ко вторым – одно- и двухвальные смесители. Эффективно применение турбулентных смесителей с неподвижной чашей лопастями, вращающимися на осевом валу, а также смесителей с барабаном, вращающимся на центральном валу, и лопастями, вращающимися в барабане вокруг своих осей [5].

Модернизация действующих и разработка новых БСУ занимается «Тензо-Микс». Многие действующие бетоносмесительные установки изношены, а требования к производительности и качеству изготавливаемых бетонных смесей значительно возросли. Очевидно, что модернизация действующих БСУ требует значительно меньших средств, чем строительство новых. Она позволяет намного улучшить характеристики установок по сравнению с действующими и, следовательно, повысить качество выпускаемой бетонной смеси, привести ее в соответствие с установленными требованиями; обеспечить соблюдение рецептуры бетонной смеси и технологии производства бетона; увеличить производительность установки и расширить номенклатуру производимых смесей; повысить экономию сырья и энергоресурсов.

Модернизация БСУ заключается в основном в установке новых электронных весовых дозирующих систем и объединении всех дозаторов в локальную сеть с помощью многофункционального контроллера и компьютера. Уже существующие весовые емкости на БСУ оснащаются новыми автоматическими заслонками и клапанами, шкафами электронного и пневматического управления. Возможно дополнительное оснащение техническими и программными средствами автоматизированного управления в составе новейших АСУ ТП. При необходимости устанавливается новое технологическое, транспортное и аспирационное оборудование — современные бетоносмесители, дозирующие шнеки; монтируются контрольно-измерительные приборы и датчики. Возможна также поставка вибрационного, оборудования для улучшения сыпучести материалов.

В последнее время становится актуальным контроль загрузки склада цемента. С этой целью используются различные датчики уровня цемента, а для определения его массы в силосах — электронные весовые устройства ТВЭУ-100 Г. Для защиты от ветровых нагрузок используются антиопрокидывающие устройства в составе узлов встройки тензодатчиков. При модернизации бункеров инертных материалов-заполнителей с ленточными питателями применяются датчики типа С2 со стандартными узлами встройки типа ШС.

Чтобы минимизировать остановки технологического процесса при замене бункеров, они устанавливаются на датчики сжатия типа К2 с простейшим узлом встройки.

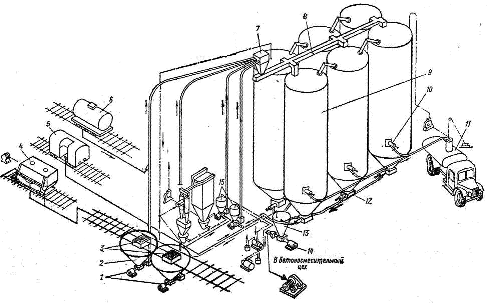

ЗАО «ВИК «Тензо-М» разработало и осуществило серийный выпуск новых мобильных всесезонных автоматизированных бетоносмесительных установок производительностью 30 м3/ч АБСУ-30 серии «Тензо-Микс» (рисунок 1).

Рисунок 1 – Автоматизированная бетоносмесительная установка АБСУ-30 «Тензо-Микс»

1 – склад цемента; 2 – бетоносмеситель;3 – блок дозаторов;4 – наклонный конвейер;5 – расходные бункера для инертных материалов заполнителей (песок, щебень);6 – дозатор – конвейер инертных материалов заполнителей (песок, щебень)

Конструкция этой современной, построенной по блочно-модульному принципу БСУ обеспечивает ее быстрый и легкий запуск в течение 7 дней, а также надежность работы в автоматическом режиме при круглогодичной эксплуатации.

Загрузка цемента производится из цементовоза в склад вместимостью 120 т. Цемент, вода и добавки поступают в блок дозаторов и после блока дозаторов — в бетоносмеситель. Заполнители загружаются в расходные бункера погрузчиком, который перемещается по пандусу. Инертные материалы-заполнители подаются из расходных бункеров через заслонки на дозатор-конвейер, который подает материалы на наклонный транспортер, передающий его в смеситель. При необходимости вместо наклонного транспортера может быть установлен скип. После перемешивания инертных материалов, цемента, воды и добавок в бетоносмесителе бетонная смесь выгружается в автобетоносмеситель или автосамосвал.

Автоматизированная система управления технологическим процессом (АСУТП) производства бетона выполнена по принципу встраиваемых систем и изготовлена на базе промышленного контроллера и весовых терминалов собственного производства. Она обеспечивает управление технологическим процессом производства бетона, отображение процесса в реальном времени, учет расхода исходных материалов (цемента, песка, щебня, воды, добавок) и произведенного товарного бетона. В установке предусмотрен контроль потребляемой мощности электродвигателя бетоносмесителя и контроль влажности заполнителей. Эта современная надежная система дозирования и управления технологическим процессом, разработанная нашей компанией, является главной отличительной особенностью автоматизированной установки АБСУ-30 серии «Тензо-Микс» [4].

Склады цемента и заполнителей являются необходимой частью заводов сборного железобетона.

По конструкции склады цемента могут быть бункерными, силосными и закромными. Бункерные склады состоят из ряда емкостей круглой, квадратной или прямоугольной формы в плане. Для заполнения бункеров цементом предусматривают механические и пневматические разгрузчики, а для разгрузки – шнеки и аэрожелоба. Бункерные склады имеют низкий коэффициент использования площадки и малую степень механизации и автоматизации производственных процессов. На современных заводах железобетонных изделий проектируют силосные склады. Силосы цементного склада проектируют металлическими и железобетонными. Последние получили наибольшее распространение, так как долговечны, влагонепроницаемы, огнестойки, и экономичны [5].

Склады заполнителей заводов железобетонных изделий, могут быть различных типов в зависимости от вида транспорта, способа приема, хранения и выдачи заполнителей. Хранение заполнителя на открытых площадках всегда сопровождается его увлажнением, засорением посторонними примесями, а в районах с резкими климатическими условиями – перемешиванием со снегом и смерзанием. Главный недостаток таких складов, а также траншейно-транспортерного и траншейно-скреперного складов является нарушение гранулометрического состава, вследствие чего они не получили широкого распространения. Эти недостатки были устранены в складах полубункерного и силосно-кольцевого типов.

Эти склады имеют лучшее использование строительной кубатуры, меньшие удельные капиталовложения, теплопотери и меньший расход топлива на размораживание и подогрев. Склады полностью удовлетворяют условию подачи материала на транспортеры за счет гравитационного истечения и противоточности при подогреве [7].

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Номенклатура продукции и исходные данные для проектирования

Предварительно напряженные железобетонные плиты размером 6×2 м, предназначенные для устройства сборных аэродромных покрытий, изготавливаются в соответствии с требованиями ГОСТ 25912.0. Конструкция плит соответствует ГОСТ 25912.1, ГОСТ 25912.4 (рисунок2).

Рисунок 2 – Чертеж плиты ПАГ-14V.

Марка плиты ПАГ-14V (плита аэродромная гладкая, толщина плиты 14 см, класс напрягаемой продольной арматуры АтV).

Плиты ПАГ-14V изготавливаются рабочей поверхностью «вниз». Рабочая поверхность имеет рифление, которое образуют путем применения в качестве днища поддона формы стального листа с ромбическим рифлением по ГОСТ 8568. Лист на поддоне расположен так, чтобы большая диагональ ромба была перпендикулярна к продольной оси плиты. Глубина рифления должна быть не менее 1,5 мм.

В данном курсовом проекте для изготовления плит принят тяжелый бетон средней плотности более 2200 до 2500 кг/м3 включительно, удовлетворяющего требованиям ГОСТ 26633. Способ формования изделия – станковое уплотнение, при котором используется вибростол СМЖ-774.

Класс бетона по прочности на растяжение при изгибе В 3,6. Класс бетона по прочности на сжатие – В 25.

Условия твердения изделий – тепловлажностная обработка. Для обеспечения нарастания прочности и исключения возникновения трещин из-за неравномерного прогрева и охлаждения бетона, металлических форм и напрягаемой арматуры, осуществляют медленный подъем температуры после предварительного выдерживания до приобретения бетоном начальной прочности 2-6 кг/см2 . Общая продолжительность обработки 11 часов при температуре не более 70 оС и влажности не ниже 98 %.

Отпускная прочность бетона принята равной передаточной прочности, т.е. 70% класса бетона на сжатие и не ниже 70% класса бетона по прочности на растяжение при изгибе.

Для бетона плит аэродромных и дорожных покрытий назначена марка бетона по морозостойкости F 200.

По удобоукладываемости (П1) применяется марка бетонной смеси М350.

Согласно ГОСТ 26633-91 для плит водоцементное отношение должно быть не более 0,5.

Таблица 1 – Составы бетонных смесей

| Вид смеси | № состава | Вид добав-ки | Кол-во добав-ки, % | Расход материалов на 1м3 бетона, кг |  , кг/м3 , кг/м3

| ||||

| цемент | вода | порфиритовый щебень | песок | добавка | |||||

| БГСТ В25 П1 F200 | - | - | - | ||||||

| - | - | - | |||||||

| С-3 | 0,5 | 1,48 | 2364,48 | ||||||

| СДО | 0,15 | 0,55 | 2271,55 | ||||||

| СДО | 0,2 | 0,74 | 2245,74 |

Результаты технико – экономических расчетов показали, что более целесообразно применять бетонную смесь с пластифицирующей добавкой С-3, так как экономические затраты, энергозатраты у данного бетона будут наименьшими, так же и расход цемента будет минимальным.

2.2 Расчет производственной программы бетоносмесительного цеха и потребности в сырье

Режим работы бетоносмесительного цеха: номинальное количество рабочих суток в году - 260, расчетное количество рабочих суток в году - 365, количество рабочих смен в сутки – 2, продолжительность рабочей смены в часах – 8.

При расчете производственной программы бетоносмесительного цеха используется коэффициент, учитывающий потери бетонной смеси при транспортировании (1,5%) и объем некондиционных изделий (0,7%), результаты сведены в таблицу 2. Потребность в сырье для изготовления бетонной смеси приведена в таблице 3.

Таблица 2 – Производственная программа бетоносмесительного цеха

| Класс бетона по прочности | Программа выпуска в м3 | |||

| в год | в сутки | в смену | в час | |

| В 30 | 78,5 | 9,8 |

Таблица 3 – Потребность в материалах

| Характеристика материалов | Потребность | ||||||||

| на год | на сутки | на смену | на час | ||||||

| вид | марки | т | м3 | т | м3 | т | м3 | т | м3 |

| Цемент | М400 | 24,96 | 24,96 | 3,12 | 3,12 | ||||

| Порфиритовый щебень | 1000-1200 | 46421,5 | 69632,3 | 178,195 | 117,31 | 89,098 | 59,36 | 11,13 | 7,42 |

| Песок | - | 31574,8 | 21049,9 | 121,2 | 80,8 | 60,6 | 40,4 | 7,57 | 5,04 |

| Вода | - | 7157,5 | 7157,5 | 27,48 | 27,48 | 13,74 | 13,74 | 1,71 | 1,71 |

| Добавка | - | 60,5 | 60,5 | 0,233 | 0,233 | 0,116 | 0,116 | 0,015 | 0,015 |

2.3 Расчет складов вяжущих, заполнителей и химических добавок

2.3.1 Склад цемента

На складах цемента заводов сборного железобетона производят следующие технологические операции: прием цемента из транспортных средств, подача его в силосы, хранение в силосах, перекачка из одного силосах, перекачка из одного силоса в другой, выдача в расходные бункера бетоносмесительных цехов и на сторону в автоцементовозы [8].

Вместимость склада цемента определим по формуле:

м3,

м3,

где Qгод – годовая производительность предприятия, м3;

Ц – усредненный расход цемента на 1 м3, т;

Тц – запас цемента на складе, сут.;

С – номинальное количество рабочих суток в году при разгрузке цемента железнодорожным транспортом;

1,02 – коэффициент, учитывающий потери цемента при транспортировании;

0,9 – коэффициент заполнения емкости.

По рассчитанной вместимости принимаем типовой склад 409-29-64(тип прирельсовый).

Техническая характеристика склада:

| 1. Вместимость, м3 ………………………………………………….. 2. Силосы: вместимость 1 силоса, т ……………………………………………. количество…………………………………………………………... 3. Годовой грузооборот, тыс. т ……………………………………. 4. Производительность по приему цемента, т/ч…………………... 5. Установленная мощность, кВт ………………………………….. 6. Расход сжатого воздуха, м3/мин ………………………………… |

17,3

10,5

10,5

|

Для разгрузки крытых железнодорожных вагонов применяют пневматические разгрузчики. Пневматические разгрузчики всасывающего действия забирают цемент из крытых вагонов и подают его на расстоянии до 12 м в приемный бункер пневмоподъемника. Такие разгрузчики состоят из самоходного заборного устройства, гибкого цементопровода, осадительной камеры, водокольцевого вакуум-насоса и шкафа с электроаппаратурой [8].

Принимаем разгрузчик цемента С-578А (тип всасывающий).

Техническая характеристика:

| 1. Производительность, т/ч…………………………………………. 2. Дальность подачи, м……………………………………………… в том числе по вертикали…………………………………………… 3.Тип вакуум-насоса…………………………………........................ 4. Рабочее разряжение, %......……………………………………… 5. Диаметр цементопровода, мм…………………………………… 7. Расход воды, л/мин……….……………………………………… 8. Установленная мощность, кВт……………………………… … 9. Скорость движения заборного устройства, м/мин…………….. 10. Габаритные размеры, м…………………………………………. 11. Масса, кг: общая………………………………………………………………… заборного устройства……………………………………………… | РКМ-2 28,8 5,4 1,7х1,12х2,1 |

Для подачи цемента из приемного бункера пневмоподъемника в силосы склада и от них в расходные бункера бетоносмесительных цехов применяют пневматические винтовые подъемники, пневматические винтовые, камерные и струйные насосы.

Пневматический винтовой подъемник состоит из приемной камеры, консольного напорного шнека, смесительной камеры с обратным клапаном, рамы и привода, подаваемый в приемную камеру цемент напорным шнеком выдавливается в смесительную камеру, где аэрируется сжатым воздухом, поступающим через микропористую перегородку аэроднища. Цементно-воздушная пульпа подается по вертикали на высоту до 35 м.

Пневматический винтовой насос включает в себя приемную камеру, напорный быстроходный винт, насаженный соосно через муфту с электродвигателем, сменную броневую гильзу, смесительную камеру с обратным клапаном и коллектор для подвода сжатого воздуха. Процесс транспортирования цемента непрерывный [5].

Техническая характеристика пневматического винтового подъемника ТА-20:

| 1. Производительность, т/ч…………………………………………. 2. Высота подачи, м…………………………………………………. 3. Рабочее давление в смесительной камере, МПа………………. 4. Расход сжатого воздуха, м3/мин………………………………… 5. Внутренний диаметр цементопровода, мм…………………….. 6. Установленная мощность, кВт……………………………… ….. 7. Диаметр винта, мм………………………………………………... 8. Габаритные размеры, м…………………………………………... 9. Масса, кг………………………………………………………… | 0,12 3,5 2х0,71х0,82 |

Техническая характеристика пневматического винтового насоса НПВ-63-2

| 1. Производительность, т/ч…………………………………………. 2. Дальность подачи, включая 30 м, м……………………………... 3. Рабочее давление в смесительной камере, МПа перед форсунками…………………………………………………... в смесительной камере……………………………………………… 4. Расход сжатого воздуха, м3/мин………………………………… 5. Вместимость камеры, м3…………………………………………. 6. Диаметр цементопровода, мм…………………………………… 7. Установленная мощность, кВт……………………………… ….. 8. Габаритные размеры, м…………………………………………... 9. Масса, кг………………………………………………………… | 0,4 0,2 - 2,83х0,52х0,6 |

Прирельсовые склады (рисунок 3) принимают цемент из всех видов железнодорожных вагонов. Разгрузка крытого вагона осуществляется двумя пневморазгрузчиками. Сжатый воздух, поступающий в смесительную камеру разгрузчика через микропористую перегородку, аэрирует цемент и перемещает цементно-воздушную пульпу по цементопроводу в надсилосную галерею, где цемент после осаждения в бункере – осадителе аэрожелобом загружается в соответствующий силос.

Рисунок 3 – Технологическая схема автоматизированного прирельсового склада цемента.

1 – пневмоподъемник;2 – сдвоенный приемный бункер;3 – приемный рукав;4 – вагон-цементовоз бункерного типа;5 – крытый вагон;6 – вагон-цементовоз с пневмовыгрузкой;7 – бункер-осадитель;8 – аэрожелоб;9 – силос;10 - пневморазгружатель боковой выгрузки;11 – автоцементовоз;12 – пневморазгружатель донной выгрузки;13 – бункер выдачи;14 – пневмовинтовой насос;15 - пневморазгрузчик.

Техническая характеристика аэрожелоба:

| 1. Производительность, т/ч…………………………………………. 2. Размер лотка, мм Ширина………………………………………………………………. Длина………………………………………………………………… Высота……………………….…........................................................ 3. Высота воздуховода.……………………………………………... 4. Диаметр проводящей трубы, мм…………………………............ 5. Расход воздуха, м3/ч….………………………………………….. 6. Полное давление вентилятора, мм.рт.ст.………………………. 7. Установленная мощность, кВт……………………………… ….. | 0,6 | 0,6 |

Разгрузка вагона бункерного типа осуществляется под действием гравитационных сил в бункер, под которым смонтированы два пневмоподъемника, подающие цемент в бункер-осадитель надсилосной галереи.

Для очистки воздуха, выходящего из силосов, бункеров приема и выдачи, применяют фильтры и циклоны, под которыми установлены сборники пыли, отсасываемой пневморазгрузчиком.

Для контроля и автоматического управления загрузкой и выгрузкой в силосах предусмотрены указатели уровней. Днища силосов оснащены аэрационными сводообрушающими устройствами, состоящими из аэродорожек и донных пневморазгружателей с системой дистанционного управления. Во избежание слеживания цемента предусмотрена перекачка его из одного силоса в другой.

Пневмовинтовым насосом цемент подается в расходные бункера. На днище силосов установлен пневморазгружатель донной выгрузки с дистанционным управлением.

2.3.2 Склад заполнителей

Вместимость склада заполнителей определяется по формуле:

м3,

м3,

где Qгод – годовая производительность предприятия, м3;

Кр, П – крупный заполнитель и песок;

Гз – запас заполнителя на складе, сут.;

1,2 – коэффициент разрыхления;

1,02 – коэффициент, учитывающий потери при загрузке и транспортных операций;

С – количество рабочих суток в году.

В соответствии с расчетом принят прирельсовый штабельно-полубункерный склад закрытого типа 708-18-85, разделены по длине 7 – 12 секциями, секции оборудованы вибролотковыми питателями, поровыми регистрами для оттаивания и нагрев заполнителя в зимнее время. Подача материала на склады со склада в БСУ производится системой горизонтальных и наклонный ленточных транспортеров, соединенными перегрузочными устройствами. Транспортеры имеет ширину 0,6-0,8 м, производительность 20-60 м3/ч, наклон 18º для щебня и песка.

Зимой для рыхления смерзшихся заполнителей наиболее эффективны бурорыхлительные машины.

Для выгрузки материала прибывающих на открытых железнодорожных платформах применяются стационарные разгрузочные машины типа Т-182А.

Техническая характеристика склада 708-18-85:

| 1. Вместимость, м3 ………………………………………………….. 2. Годовой грузооборот, х1000м3………………............................... 3. Число рабочих…………………………………………………….. 4. Установленная мощность, кВт…………………………………... 5. Площадь застройки, м2………………………………………….. | 1400/2450 |

Техническая характеристика разгрузочной машины Т-128А:

| 1. Производительность, т/ч…………………………………………. 2. Ход толкателя, м……...................................................................... 3. Высота подъема толкателя, м …………………………………… 4. Скорость движения вагонов, м/мин…………………................... 5. Рабочий орган…………………………………………………….. 6. Мощность электродвигателя, кВт……………………………….. 7. Масса, т……………………………………………………………. | 4,65 0,5 2,5 скреперный толкатель 17,5 3,4 |

Техническая характеристика машины для восстановления сыпучести смерзшихся заполнителей БРМ 56/80:

| 1. Принцип рыхления……………………………………………….. 2. Производительность, т/ч................................................................. 3 Мощность электродвигателя, кВт……………………………….. 4. Масса, т……………………………………………………………. | бурорыхление 150-200 9,2 |

Длина разгрузочного фронта зависит от вида приемного устройства и количества вагонов, соответствующих суточной потребности завода в заполнителях.

Количество вагонов при круглогодовой работе железнодорожного транспорта определится

где Q – годовая программа завода, м3/год;

П и Щ – норма расхода песка и щебня на 1 м3 бетона, кг/м3;

g – грузоподъемность транспортной тары, для платформы равно 60 т;

365 – количество календарных дней в году.

При разгрузке заполнителей элеваторным разгрузчиком, передвигающимся вдоль линии фронта вагонов, длина фронта разгрузки должна соответствовать длине склада и определится [9]:

,

,

где С – количество вагонов, подаваемых в сутки;

lc – длина вагона (между автосцепками), длина платформ равно 14,6 м.

2.3.3 Склад химических добавок

Вместимость склада для хранения химических добавок:

м3,

м3,

где Qгод – годовая производительность предприятия, м3;

Кп – коэффициент, учитывающий возможный выпуск некондиционных изделий (0,7%) и потерь бетонной смеси при формировании(1,5%);

Ц – расход цемента, т/м3.;

Д – расход добавки в процентах от массы цемента, т/м3;

Тп – запас добавки, сут.;

С – количество рабочих суток в году.

Концентрация раствора:

кг/м3

кг/м3

где сп – расход добавки, кг/м3;

с - концентрация.

Объем раствора:

л/м3

л/м3

где ρ – плотность добавки,