Основы проектирования приводов разборочно-сборочного оборудования.

Исходными параметрами при расчете электропривода являются:

мощность на рабочем валу гайковерта;

угловая скорость (или частота вращения) этого вала.

Мощность на рабочем валу определяют по формуле:

Р = Мк ᾠ (3.5)где Р - мощность, Вт;МК — крутящий момент отвинчивания гайки (винта), Нм; ᾠ - угловая скорость, рад/с.Частота вращения рабочего вала принимается при конструировании. Зная исходные параметры, составляют кинематическую схему привода и определяют общее передаточное число, общий КПД и требуемую мощность электродвигателя. Общее передаточное число привода:

/общ = ᾠэд / ᾠ = nэд / n, где шэд - угловая скорость вращения вала электродвигателя, рад/с; nэд и n - соответственно частота вращения вала электродвигателя и рабочего вала гайковерта, мин.Общее передаточное число привода /общ разбивают по отдельным ступеням с учетом принятой конструкции привода:

iобщ /iзiчiц..., где |"з - передаточное число зубчатой передачи:i3 = z2/z1; Z1, Z2 - число зубьев шестерни и зубчатого колеса; /ч - передаточное число червячной передачи: /ч = Z2/Z1; Z1, Z2 -число витков червяка и зубьев червячного колеса; Iц - передаточное число цепной передачи (если она предусмотрена в приводе): /ц = Z2/Z1; Z1, Z2 - число зубьев ведущей и ведомой звездочек. Требуемая мощность электродвигателя определяется с учетом общего КПД привода:Pтр – Р/ ђобщ, где ђобщ. - общий КПД привода:ђобщ = ђзђчђн...,

где ђз, ђч, ђп и т. д. - КПД, учитывающие потери мощности в отдельных ступенях передач (зубчатых, червячных, подшипниках и т. д.). Усилие, необходимое для запрессовки (выпрессовки) деталей может создаваться различными устройствами: механическими (винтовыми, инерционными, эксцентриковыми, клиновыми), пневматическими, гидравлическими, пневмогидравлическими.

18.Расчет и обоснование параметров пневматического поршневого привода разборочно-сборочных приспособлений. Достоинства и недостатки пневматического поршневого привода.

При расчете пневматических поршневых цилиндров на прочность

определяются:

- толщина стенок цилиндра;

-количество и диаметр шпилек (болтов) для крепления его крышек;

- диаметр резьбы на штоке.

Для обеспечения безударной и плавной работы пневмоцилиндра следует

назначить рабочую скорость перемещения поршня v в пределах 0,2–1,0 м/с.

19.Расчет и обоснование параметров пневматического диафрагменного привода разборочно-сборочных приспособлений. Достоинства и недостатки пневматического диафрагменного привода.

20.Расчет и обоснование параметров гидравлического привода разборочно-сборочных приспособлений. Достоинства и недостатки Гидравлического привода.

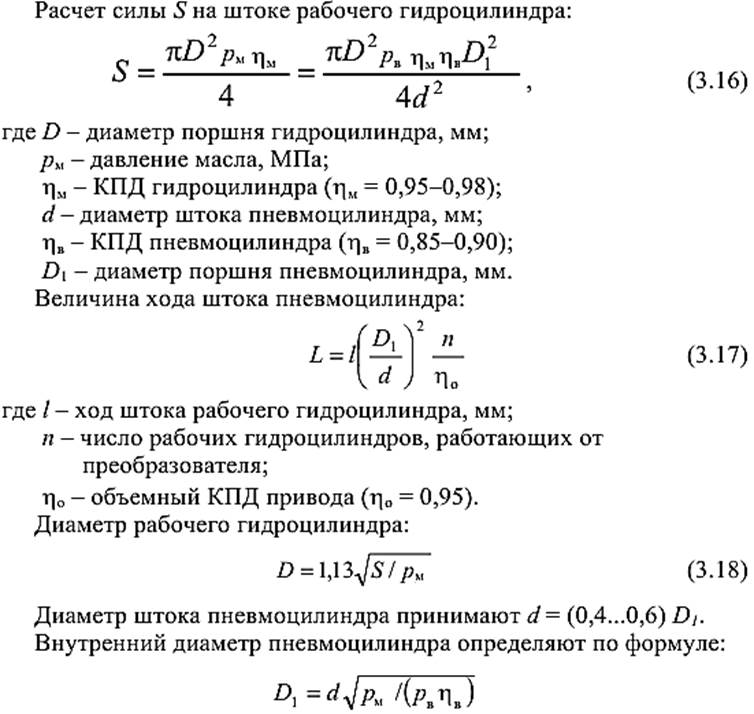

Пневмогидравлический привод сочетает характеристики пневматического и гидравлического приводов. Привод работает от сжатого воздуха давлением 0,4–0,6 МПа. Давление масла в гидравлической части привода может быть в пределах 6–10 МПа. По сравнению с гидравлическими приводами они имеют значительно меньший объем масла (1,5–2,0 л вместо 50–70 л), заполняющего полости цилиндров и трубопроводов. Масло циркулирует в замкнутой системе