· Определяем низшую теплоту сгорания природного газа по формуле (1):

=127,7CO+108H2+358CH4+590C2H4+555C2H2+636C2H6+913C3H8+

=127,7CO+108H2+358CH4+590C2H4+555C2H2+636C2H6+913C3H8+

+1185C4H10+1465C2H12+234H2S, кДж/м3 (1)

Где CO,H2, CH4- горючие составляющие топлива, %;

127,7; 108; 338…- постоянные величины.

= 358×82,1+636×3,69+1465×2,2+1185×1,4=36600,84 кДж/м3

= 358×82,1+636×3,69+1465×2,2+1185×1,4=36600,84 кДж/м3

· Находим объем воздуха, необходимый для сгорания топлива:

VO2=0,01×  , м3/м3 (2)

, м3/м3 (2)

Где CO, H2, H2S, CmHn- горючие составляющие топлива, %

m=1÷5; n=2÷12

VO2=0,01×  =2,1056 м3/м3

=2,1056 м3/м3

· Определяем объем сухого воздуха:

VB=α×  × VO2 (3)

× VO2 (3)

где k-постоянная, равна 3,762;

α- коэффициент расхода воздуха, задан (1,1).

VB=1,1×  ×2,1056=11,03 м3/м3

×2,1056=11,03 м3/м3

· Определяем объем образующихся продуктов сгорания:

VCO2=0,01×(CO2+SO2+CO+H2S+∑m*CmHn) (4)

VH2O=0,01×(H2O+H2+H2S+0,5×∑n*CmHn) (5)

VN2=0,01×N2+ α × k × VO2 (6)

V’O2=  × VO2 (7)

× VO2 (7)

где CO2, SO2, CO, H2S…-составляющие топлива, %

VO2, α, k – формулы (2), (3).

VCO2=0,01×(0,5+0+0+0+1×82,1+2×3,69+3×1,5+4×1,4+5×2,2)=1,14 м3/м3

VH2O=0,01×  =1,9997 м3/м3

=1,9997 м3/м3

VN2=0,01×0+1,1×3,762×2,1056=8,71 м3/м3

V’O2=(1,1-1)×2,1056=0,211 м3/м3

Vп.с.=VCO2+VH2O+ VN2+ V’O2 (8)

Vп.с.=1,11+1,9997+8,71+0,211=12,031 м3/м3

· Процентное содержание продуктов сгорания:

VCO2=  ×100=9,226 %

×100=9,226 %

VH2O=  ×100=16,62 %

×100=16,62 %

VN2=  ×100=72,4 %

×100=72,4 %

VO2=  ×100=1,75%

×100=1,75%

· Правильность расчета определяем, сост  авляя материальный баланс процесса горения:

авляя материальный баланс процесса горения:

Поступило, кг

CH4  ×0,714=0,5862

×0,714=0,5862

C2H6  ×1,34=0,049

×1,34=0,049

C3H6  ×1,875=0,0281

×1,875=0,0281

СО2  ×1,964=0,00982

×1,964=0,00982

N2  ×1,25=0,0938

×1,25=0,0938

C4H10  ×2,589=0,0363

×2,589=0,0363

C5H12  ×3,124=0,0707

×3,124=0,0707

Воздух11,03×1,29=14,229

Итого: 0,5862+0,049+0,0281+0,00982+0,0938+0,0363+0,0707+14,229=15,109

Получено, кг

VCO2=1,11×1,964=2,18

VH2O=1,9997×0,804=1,608

VN2=8,71×1,25=10,888

VO2=0,211×1,43=0,3017

Итого: 2,18+1,608+10,888+0,3017=14,98

Расхождение составляет:15,109-14,98=0,129кг

· Определяем калориметрическую и действител  ьную температуры продуктов сгорания – tK, tg:

ьную температуры продуктов сгорания – tK, tg:

(9)

(9)

где t!!, t! – задаваемые калориметрические температуры, С

it… - энтальпия продуктов сгорания по задаваемым температурам, кДж/м3

i0 – истинная энтальпия продуктов сгорания, формула (10)

Сначала определяем истинную энтальпию продуктов сгорания по формуле (10)

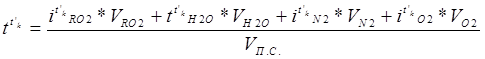

(10)

(10)

где QPН СМ – низшая теплота сгорания смеси, задана в условиях, кДж/м3

VВ – смотреть формулу (3)

СВ, tB – удельная теплоемкость и температура подогретого воздуха.

I0=

· Затем находим энтальпию продуктов сгорания  и

и  по задаваемым калориметрическим температурам, используя справочные данные и формулы (11):

по задаваемым калориметрическим температурам, используя справочные данные и формулы (11):

(

( 11)

11)

Задаемся  = 1900 C и при этой температуре находим

= 1900 C и при этой температуре находим  по формуле (11):

по формуле (11):

it1800=

Поскольку it1900 больше i0, принимаем t”K = 2000 0C и при этой температуре находим энтальпию продуктов сгорания, используя формулу (11)

I2000=

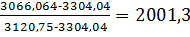

· Теперь можно определить калориметрическую температуру продуктов сгорания по формуле (9):

tK=2000+  0С

0С

Действительная температура продуктов сгорания в моментах их образования определяется по формуле (12):

Tg=n*tk

Где n – пирометрический коэффициент находится в пределах 0,7  0,8

0,8

tq=0,9  2001,3=1801,170С

2001,3=1801,170С

2.2 Определение времени термической обработки слябов

2.2 Определение времени термической обработки слябов

По практическим данным, в период нагрева металла тепловая нагрузка печи(расход топлива) должна быть неизменной. В период выдержки тепловая нагрузка печи должна снижаться так, что температура дымовых газов, металла и футеровки должны оставаться постоянными.

· Определим тепловоспринимающую площадь поверхности металла и внутреннего рабочего пространства печи:

(размеры внутреннего рабочего пространства печи берем из технической документации)

FM=2*b*h+2*l*h + b*l, м2 (13)

FК=2*B*H+2*H*L+2H*L- b*1, м2 (14)

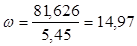

FM=2*1,25*0,2+2*3*0,2+1,25*3=5,45м2

FК=2*5,104*2+2*2*9,396+2*2*9,396 – 1,25*3=81,626м2

· Определите степень развития кладки (15):

(15)

(15)

· Эффективная длина луча будет:

|

, м (16)

, м (16)

где, B,H,L - размер рабочего пространства печи, соответственно ширина, высота и длина, м;

l,b,h – длина, ширина и толщина сляба, м;

м.

м.

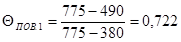

· Определим время нагрева в первом интервале.

Для этой цели найдем средние температуры поверхности металла, дымовых гозов и кладки, принимая температуру поверхности метала в конце первого периода нагрева на 70 С меньше tk м, а температур дымовых газов примерно на 150 С выше принимаемых температур, формулы(17),(18),(19):

tCР.М.1=0,5*(600+tHм), ОС (17)

tCР.Г.1=0,5*  ОС, (18)

ОС, (18)

tCР.К.1=0,5*(tCР.М.1+ tCР.Г.1), ОС, (19)

tCР.М.1=0,5*(600+380)=490 ОС

tCР.Г.1=0,5*(750+800)=775 ОС

tCР.К.1=0,5*(775+490)=632,5 ОС

· Парциальное давление излучающих составляющих дымовых газов (СО2 и Н2О) будет:

, кПа (20)

, кПа (20)

, кПа (21)

, кПа (21)

где %СО2, %Н2О – ПУНКТ 2.1;

кПа

кПа

кПа

кПа

· Произведение парциального давления на эффективную длину луча будет:

РСО2* SЭФ.=9,051*3,803=34,42 кПа*м

РН2О* SЭФ.=16,904*3,803=62,004 кПа*м

По справочным данным (номограммам) определи  м степень дымовых газов:

м степень дымовых газов:

;

;  ;

;

(22)

(22)

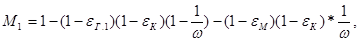

· Для определения плотности результирующего излучения на металл предварительного определим комплексы M1, B1, A1 используя формулы (23)-(25):

(23)

(23)

(24)

(24)

(25)

(25)

где  - формула(22), для первого интервала;

- формула(22), для первого интервала;

- степень черноты кладки печи, справочные данные;

- степень черноты кладки печи, справочные данные;

- степень черноты металла, справочные данные;

- степень черноты металла, справочные данные;

- формула(15);

- формула(15);

|

· Теперь можно определить плотность результирующего излучения на металл (26):

Вт/м2 (26)

Вт/м2 (26)

где С0 - постоянная Стефана – Больцмана, Вт/м2К;

ТСР.Г1, ТСР.М1, ТСР.К1 – температуры соответственно дымов газов, металла и кладки для первого интервала нагрева, (17),(18),(19),К;

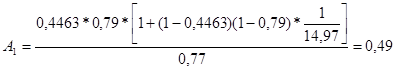

· Коэффициент теплоотдачи излучением в первом интервале периода нагрева можно определить по формуле (27):

, Вт/м2К (27)

, Вт/м2К (27)

Вт/м2К

Вт/м2К

· Поскольку в печи преобладает излучение, принимаем, что теплоотдача конвекцией составляет 10% от всего тепла, поступающего а печь. Тогда коэффициент теплоотдачи конвекций будет равен:

, Вт/м2К (28)

, Вт/м2К (28)

Вт/м2К

Вт/м2К

Суммарный коэффициент теплоотдачи конвекций будет равен:

Вт/м2К

Вт/м2К

· Для определения критерий Bi, для расчетов берем толщину сляба с учетом двустороннего нагрева, т.е.

, м (29)

, м (29)

где  - коэффициент несимметричности нагрева, справочные данные;

- коэффициент несимметричности нагрева, справочные данные;

h – толщина сляба, м

Тогда критерий Bi составит:

(30)

(30)

Где  - коэффициент теплопроводности металла, определяют по средней температуре металла, справочные данные, Вт/м2К

- коэффициент теплопроводности металла, определяют по средней температуре металла, справочные данные, Вт/м2К

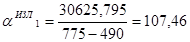

· Температурный критерий для поверхности сляба определим по формуле (31):

, (31)

, (31)

· По справочным данным (монограммы Будрина) определим критерий Фурье для поверхности сляба, по которому найдем температурный критерий для центра сляба и время нагрева металла в первом интервале, используя формулу (32):

FoП.1=1;  =0,79;

=0,79;

Время нагрева металла:

,С

,С  (32)

(32)

Где Fo – критерий Фурье, для первого интервала нагрева определен выше;

а – коэффициент температуропроводости металла, справочные данные, определяют по средней температуре металлов температурном интервале, цифру следуем умножить на 10-6,м2/с;

· Температура центра сляба в коне первого периода нагрева составит:

, 0С (33)

, 0С (33)

,0С

,0С

· Определим время нагрева металла во втором температурном интервале, используя те же формулы.

Средние температуры дымовых газов, металла и кладки печи(17-19)

tCР.М.2=0.5(594,7+650)=622,35 0С

tCР.Г.2=0.5(750+810)=780 0С

tCР.К.2=0.5(622,35+780)=701,2 0С

· По ранее найденным произведениям парциального давления на эффективную длину луча (формулу 22), по tСР.Г2 определим степень черноты дымовых газов:

|

=0,145;

=0,145;  =0,3;

=0,3;  =1,09

=1,09

=0,145+0,3*1,09=0,472

=0,145+0,3*1,09=0,472

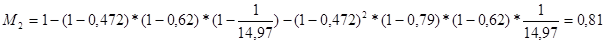

· Определим комплексы М, В, А, используя формулы (23-25):

· Теперь можно определить плотность результирующего излучения на металл (формула 26):

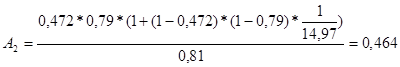

· Коэффициент теплоотдачи излучением в первом интервале периода нагрева можно определить по формуле (27):

ИЗЛ2=

ИЗЛ2=

К2=0,1*128,5=12,85

К2=0,1*128,5=12,85

Суммарный коэффициент теплоотдачи будет:

=128,5+12,85=141,7

=128,5+12,85=141,7

· Для определения критерия Bi, для расчетов берем толщину сляба с учетом двустороннего нагрева

Тогда критерий Bi составит, формула (30):

Bi2=

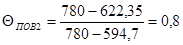

· Температурный критерий для поверхности сляба определим по формуле (31)

· По справочным данным (монограммы Будрина) определим критерий Фурье для поверхности сляба, по которому найдем температурный критерий для центра сляба и время нагрева металла во втором интервале, используя формулу (32):

FoП.2= 0,5  =0,94

=0,94

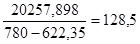

Время нагрева металла:

·  Температура центра сляба в конце второго периода нагрева составит (формула 33):

Температура центра сляба в конце второго периода нагрева составит (формула 33):

tCР.М.2.Ц=780-0,94*(780-594,7)=605,82ОС

· Перепад температур между поверхностью и центром сляба в корзине второго периода нагрева составляет:

t=tKМ - tCР.М.2.Ц, С (34)

t=tKМ - tCР.М.2.Ц, С (34)

t=650-605,82=44,18ОС

t=650-605,82=44,18ОС

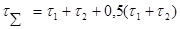

· С учетом температур, определенных расчетом и практических данных, Принимаем, время выдержки металла при неизменной температуре рабочего пространства печи ориентировочно составляет примерно 0,5 времени нагрева. Тогда время пребывания сляба в печи составит:

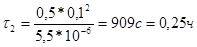

,ч (35)

,ч (35)

Строим температурный график

Заключение

В пояснительной записке представлен курсовой проект по дисциплине «Теплотехника», на тему «Проект тепловой работы камерной термической печи с выкатным подом ЭСПЦ ЧерМК ОАО «Северсталь».

Пояснительная записка содержит две части: общую и специальную.

В общей части представлена характеристика печи, футеровка печи, тепловая работа печи.

В специальной части приведен расчет горения топлива в результате которого получено, что для полного сгорания 1м3 природного газа требуется 11,03м3 воздуха, в результате образуется 12,031 м3 продуктов сгорания, состоящих из СО2=9,226%; Н2О=16,62%; N2=72,4%; О2=1,75%.

Литература

1. Аксельрод Л. М., Антонов Г. И., Гришенков Е. Е. и др. Служба огнеупоров – М.: Интермет Инжиниринг, 2002, - 656 с.

2. Григорьев В. П., Нечкин Ю. М., Егоров А. А., Никольский Л. Е. Конструкции и проектирование агрегатов сталеплавильного производства – М. МИСИС. 1995 – 512 с.

3. Губинский В. И., Тимошпольский В. И., Несенчук А. П. и др. Расчёты металлургических печей, справочник в 2 т. – М.: Теплотехник, 2009 – 512 с.

4. Кривандин В. А., Филимонов Ю. П. Теория и конструкции металлургических печей, т.1 – М.: Металлургия, 1986 – 479 с.

5. Мастрюков Б. С. Расчёты металлургических печей, т.2 – М.: Металлургия, 1986 – 376 с.

6. Филимонов Ю. П., Громов Н. С. Топливо и печи М.: Металлургия, 1987 – 320 с.