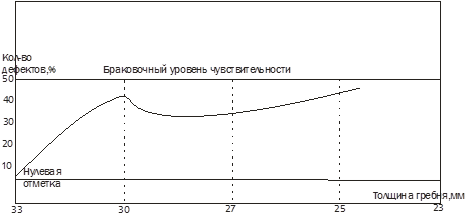

Из рис. 4(б) видно, что износ упрочненных гребней несколько отличается и выделяются некоторые этапы в механизме изнашивания. Это отчетливо видно, если рассмотреть кривую изнашивания упрочненного слоя (рис.5), где показаны эти этапы.

Рис.5 Кривая изнашивания упрочненного слоя на гребнях колесных пар ВЛ 10 с диапазоном толщин бандажа 92-94 мм (выборка 30 к.п.)

Первый этап характеризуется отсутствием стадии приработки, т.к. некоторое время (порядка 500 км) гребень работает практически без истирания. Однако под действием переменных контактных напряжений и твердых частиц абразива, попадающих в область контакта гребня с головкой рельса, начинают протекать процессы микрорезания отдельных блоков металла. Частицы износа отделяются в виде «чешуек». С учетом смешанного типа изнашивания гребня в виде ударно–абразивного износа, фрикционной и контактной усталости происходит разрушение тонкого поверхностного слоя глубиной 0,1-0,8 мм, что характерно для этапа приработки трущихся поверхностей [10-13]. Разрушение микрообъемов поверхностного слоя происходит циклично за Х циклов. Следовательно, интенсивность изнашивания Iп на стадии приработки в аналитической форме должна включать в себя три комплекса [10] в различных степенях:

- первый комплекс Rmax/S определяет параметры шероховатости контактирующих тел;

- второй комплекс r/E – напряжение состояния;

- третий комплекс E¢/s - механические свойства материалов.

Однако провести аналитический расчет с учетом динамики очень сложно, т.к. один из важных факторов Р (давление), определяющий силовое воздействие пары трения, величина нелинейная. В связи с этим, второй этап (приработка) износа упрочненного гребня является наиболее динамичным по сравнению с другими этапами.

Третий этап – это установившееся изнашивание, которому характерно отсутствие микровыкрашивания. Поверхность металла гребня блестящая, гладкая. Процесс установившегося изнашивания упрочненного слоя заключается в деформировании, разрушении и непрерывном воссоздании на отдельных участках гребня поверхностного слоя со стабильными свойствами. При этом скорость изнашивания tga »const. По мере изнашивания упрочненного слоя его толщина уменьшается, и он уже не так воспринимает контактные нагрузки, что вызывает развитие процессов микрорезания и микроскалывания.

Четвертый этап заключается в увеличении интенсивности изнашивания упрочненного слоя – катастрофический износ. После полного изнашивания упрочненного слоя износ гребней возрастает (рис.6), т.к. происходит резкое изменение физико–механических свойств металла (структура, шероховатость, твердость, коэффициент трения и т.д.).

Рис. 6 Кривая изнашивания упрочненного слоя на гребнях колесных пар ВЛ 10 с диапазоном толщин бандажа 80-94 мм (выборка 110 к.п.)

Однако эксперименты показали, что увеличение износа протекает до определенной величины 0,5 – 2,4 мм, после чего наблюдается небольшое снижение интенсивности изнашивания. В дальнейшем на поверхности гребня появляются выщербины, выкрашивания, что характерно для катастрофического износа.

Таким образом, упрочненные колесные пары имеют в динамике VIII этапов изнашивания, и для каждого этапа характерны свои особенности.

Как уже отмечалось выше, в 1995-1996 г.г. допустимый износ гребней колесных пар составил 8 мм. Однако проведенные исследования показали, что после износа упрочненного слоя (3мм), интенсивность износа гребня значительно ниже, чем у неупрочненных колесных пар. Это объясняется улучшением условий контактирования гребней колесных пар и головки рельса [7].

Исследования по построению поперечного профиля гребня в процессе эксплуатации методом «слепков» и профилограмм показали (рис.7), что:

- выбранная схема упрочнения гребней колесных пар на участке Иркутск–Слюдянка соответствует реальному механизму износа;

- при толщине гребней колесных пар в диапазоне 30-27 мм, интенсивность износа уменьшается, из-за изменения угла наклона на 10-15°.

Рис. 7 Профиль поперечного сечения гребней колесных пар ВЛ 10 на участке Иркутск-Слюдянка в процессе эксплуатации

Оценка трещиностойкости и распределения остаточных напряжений в упрочненном слое колесной и бандажной стали была проведена на образцах [2]. Поэтому при проведении эксплутационных испытаний большая роль отводилась дефектоскопированию как после упрочнения. так и в процессе эксплуатации. На первых электровозах применялась цветная дефектоскопия гребней колесных пар, однако в виду большой трудоемкости и низкой производительности (4 часа на электровоз) от данного способа отказались. Кроме того, этим способом нельзя дефектоскопировать колесные пары в процессе эксплуатации, т.к. риски, борозды, выкрашивания, образующиеся в результате абразивного износа гребней, будут квалифицироваться как недопустимые дефекты и трещины.

Рис. 8 Данные ультразвуковой дефектоскопии неупрочненных колесных пар в процессе эксплуатации (выборка 68 к.п.)

Наиболее оптимальным способом является ультразвуковая дефектоскопия, которая позволяет не только выявить трещину и другие дефекты, но и указать протяженность. Ультразвуковой дефектоскопии подвергались все колесные пары до и после упрочнения. Трещины и другие дефекты отсутствовали. Несколько сложная картина была при дефектоскопировании колесных пар, находящихся в эксплуатации по причине механизма изнашивания упрочненных и неупрочненных пар.

Рис. 9 Данные ультразвуковой дефектоскопии упрочненных колесных пар в процессе эксплуатации (выборка 50 к.п.)

На рисунках 8, 9 показаны результаты дефектоскопирования неупрочненных и упрочненных колесных пар, которые дополняют данные по механизму износа. Видно, что для неупрочненных колесных пар также характерны стадии приработки, установившегося и катастрофического износа. Трещин и сильных выкрашиваний в процессе эксплуатации упрочненных колесных пар не обнаружено. Таким образом, опасения о том, что в процессе эксплуатации упрочнение гребней колесных пар будет являтся инициатором трещинообразования, не подтвердилась.

В ходе работ были испытаны технологии доупрочнения колесных пар после износа упрочненного слоя без предварительной механической обработки. Износостойкость колесных пар была в 2-3 раза выше по сравнению с однократным упрочнением колесных пар. Для решения проблемы одностороннего износа колесных пар (колесная пара установлена с перекосом) было предложено проводить упрочнение быстроизнашивающего колеса, а второе оставлять неупрочненным. Проведенные испытания показали, что односторонний износ устраняется и колесные пары изнашиваются равномерно.

При проведении исследований по измерению макротвердости на поверхности гребней колесных пар в процессе их эксплуатации дополнительного повышения твердости не зафиксировано. Поэтому бытующие мнение о том, что в процессе эксплуатации гребни колесных пар сильно упрочняются, не подтвердились. Кроме того, анализ данных показал, что происходит снижение твердости на 10-30% по сравнению с первоначальной твердостью. Причины, вызывающие снижение твердости металла гребня в процессе эксплуатации, пока неизвестны, и требуется провести отдельные исследования по этому вопросу.

Литература:

1. Мороз Б.А., Марютин К.А., Балановский А.Е. Комплексная система ресурсосбережения колес и рельсов (опыт Восточно-Сибирской железной дороги) //Локомотив, 1998, № 19, с. 19-22.

2. Балановский А.Е., Глазков В.С., Мороз Б.А. и др. Плазменное упрочнение гребней колесных пар подвижного состава / Сб. тр. СГУПС «Новые технологии на ВСЖД». Новосибирск: СГУПС, 1999, с. 57-65.

3. Балановский А.Е., Хаяси С.М. Проблема износа пары трения колесо-рельс (краткий анализ и предложения). – Иркутск: Плазмопротек, 1997, 56 с.

4. Марков Д.П. Повышение твердости колес подвижного состава (предпосылки и перспективы) // Вестник ВНИИЖТ, 1995, № 3, с. 10-17.

5. Пашолок И.Л., Харитонов В.Б. О возможном повышении износостойкости железнодорожных колес // Вестник ВНИИЖТ, 1997, № 1, с. 41-45.

6. Ларин Т.В. Износ и пути продления срока службы бандажей железнодорожных колес. – М.: Трансжелдориздат, 1958, 168 с.

7. Марков Д.П. Закалка гребней колес подвижного состава на высокую твердость для снижения бокового износа // Вестник ВНИИЖТ, 1997, № 1. с. 45-51.

8. Крательский И.В. Трение и износ. – М.: Машиностроение, 1968, 480 с.

9. Богданов В.М., Марков Д.П., Пенькова Т.И. Оптимизация триботехнических характеристик гребней колес подвижного состава // Вестник ВНИИЖТ, 1998, № 4, с. 3-9.

10. Тененбаум М.М. Сопротивление абразивному изнашиванию. - М.: Машиностроение, 1976, 270 с.

11. Рыбакова Л.М., Куксенова Л.И. Структура и износостойкость металла. - М.: Машиностроение, 1982, 209 с.

12. Гаркунов Д.Н. Триботехника – М.: Машиностроение, 1985. 425 с.

13. Неглинский В.В. Обобщение результатов эксплуатационных наблюдений за изнашиванием реборд колесных пар локомотивов // Трение и износ, 16, 1995, № 1, с. 119-125.

14. Балановский А.Е., Марютин К.А., Коротаев Е.Н. Плазменное упрочнение гребней колесных пар подвижного состава (результаты работы за пять лет на ВСЖД) / Сб.тр. НПФ Плазмопротек «Ресурсосберегающие технологии и оборудование» к 100-летию ВСЖД. – Иркутск: Плазмопротек, 1998, с. 34-39.