К93 Основы расчета и конструирования машин и аппаратов перерабатывающих производств / Под ред. А. А. Курочки-на. — М.: КолосС, 2006 — 320 с. — (Учебники и учебные пособия для студентов высших учебных заведений). ISBN 5-9532-0303-9

Изложены сведения об общих принципах проектирования и конструирования машин и аппаратов перерабатывающих производстн. Приводится методика их технологических, энергетических, кинематических и прочностных расчетов. Даны рекомендации по конструированию базовых и оригинальных деталей и узлов оборудования для первичной переработки сельскохозяйственной продукции.

Для студентов высших сельскохозяйственных учебных заведений по специальности 110303 «Механизация переработки сельскохозяйственной продукции».

ISBN 5-9532-0303-9

Г л а в а 1

ОБЩИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ И

КОНСТРУИРОВАНИИ МАШИН И АППАРАТОВ

ПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

®

■ 1.1. СТРУКТУРА МАШИН И НАЗНАЧЕНИЕ ИХ ЭЛЕМЕНТОВ

Основой изучения и конструирования машин является знание их структуры и функционального назначения элементов, из которых они состоят.

Машиной называется сочетание нескольких механизмов, выполняющих определенные целенаправленные движения для преобразования энергии, материалов или информации.

В зависимости от назначения различают три вида машин: энергетические, рабочие, информационные.

В свою очередь рабочие машины подразделяются на технологические и транспортные.

В технологических машинах под материалом подразумевается обрабатываемый предмет (объект труда), который может находиться в твердом, жидком или газообразном состоянии. Преобразование материалов в этих машинах заключается в изменении их свойств, состояния или формы. К технологическим машинам в перерабатывающей промышленности относятся, например, обоечные машины, вальцовые станки, волчки, куттеры, сепараторы, маслообразователи и т. д.

В транспортных машинах под материалом понимается перемещаемый предмет, а его преобразование состоит только в изменении положения.

В общем случае технологическая машина состоит из следующих механизмов: двигательного (двигателя), передаточного и исполнительного. Кроме перечисленного, большинство технологических машин перерабатывающих производств дополнительно оснащаются питающим механизмом и выпускным устройством, а также механизмами для управления, регулирования, защиты и

блокировки машины.

Двигатель служит для преобразования любого вида энергии в механическую. Современные машины перерабатывающих производств приводятся в движение главным образом отдельным электродвигателем, и поэтому в данном случае имеет место преобразование электрической энергии в механическую.

Процесс развития двигательного механизма происходил по

следующим этапам:

ОГЛАВЛЕНИЕ

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ И КОНСТРУИРО

ВАНИИ МАШИН И АППАРАТОВ ПЕРЕРАБАТЫВАЮЩИХ ПРОИЗ

ВОДСТВ............................................................................................................................. 3

1.1. Структура машин и назначение их элементов............................................... 3

1.2. Классификация машин и аппаратов перерабатывающих производств.... 6

1.3. Этапы проектирования и конструирования машин...................................... 7

1.4. Единая система конструкторской документации............................................... 11

1.5. Компоновка оборудования................................................................................. 18

Глава 2. ОБЩИЕ ПРИНЦИПЫКОНСТРУИРОВАНИЯ МАШИН

И АППАРАТОВ ПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ (МАПП)............ 30

2.1. Основные методы и принципы конструирования........................................... 30

2.2. Задачи и общие правила конструирования МАПП........................................ 34

2.3. Предпочтительные числа и международные стандарты............................... 48

2.4. Материалоемкость и облегчение деталей и узлов........................................ 51

2.5. Пути повышения жесткости конструкции..................................................... 56

2.6. Использование системы автоматизированного проектирования................ 64

Глава 3. НАДЕЖНОСТЬ И РАБОТОСПОСОБНОСТЬ МАШИН

И АППАРАТОВ ПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ............................ 74

3.1. Основные понятия и термины.......................................................................... 74

3.2. Основные показатели работоспособности..................................................... 77

3.3. Основные пути повышения надежности МАПП.......................................... 80

3.4. Прогнозирование надежности машин и аппаратов в процессе их

создания............................................................................................................. 86

Глава 4. РАСЧЕТ И КОНСТРУИРОВАНИЕ МАШИН ДЛЯ ПОДГО

ТОВКИ РАСТИТЕЛЬНОГО СЫРЬЯ И ТАРЫК ОСНОВНЫМ ТЕХНО

ЛОГИЧЕСКИМ ОПЕРАЦИЯМ................................................................................. 94

4.1. Расчет параметров машин для разделения сыпучих продуктов.................. 94

4.2. Основы расчета и конструирования машин для мойки плодов и

овощей.............................................................................................................. 104

4.3. Расчет машин для мойки тары....................................................................... ПО

Г л а в а 5. РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СЕЛЬСКО

ХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ......................................................................... 115

5.1. Расчет и конструирование центрифуг............................................................ 115

5.2. Расчет и конструирование сепараторов.......................................................... 123

5.3. Расчет и конструирование рабочих органов молотковых дробилок........... 146

5.4. Расчет и конструирование рабочих органов вальцовых машин.................. 154

5.5. Расчет и конструирование резательных устройств....................................... 162

5.6. Расчет рабочих органов смесителей............................................................... 171

5.7. Расчет тестомесильных машин....................................................................... 181

5.8. Основы расчета пульсационных машин........................................................ 187

5.9. Основы расчета и конструирования оборудования для обработки

сельскохозяйственной продукции давлением.............................................. 193

5.10. Основы расчета и конструирования вибрационных машин....................... 203

5.11. Расчет и конструирование устройств виброзащиты................................... 211

Глава 6. РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЕЛЬСКОХОЗЯЙ

СТВЕННОЙ ПРОДУКЦИИ..................................................................................... 216

6.1. Основные требования к материалам и конструкциям теплообменных

и выпарных аппаратов.................................................................................... 217

6.2. Расчет теплообменных аппаратов.................................................................. 218

6.3. Расчет выпарных аппаратов........................................................................... 226

6.4. Расчет цилиндрических корпусов вертикальных аппаратов и обечаек....... 229

6.5. Расчет автоклавов........................................................................................... 239

6.6. Расчет и конструирование фланцевых соединений....................................... 243

Глава 7. РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ДЛЯ ДОЗИРОВАНИЯ, ФАСОВКИ И УПАКОВКИ

СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ...................................................... 250

7.1. Требования, предъявляемые к оборудованию для дозирования

продуктов....................................................................................................... 250

7.2. Расчет оборудования для дозирования продуктов...................................... 252

7.3. Требования, предъявляемые к оборудованию для фасовки и упаковки

продуктов........................................................................................................ 259

7.4. Элементы расчета оборудования для фасовки и упаковки продуктов... 261

Глава 8. КОНСТРУИРОВАНИЕ САМОУСТАНАВЛИВАЮЩИХСЯ

МЕХАНИЗМОВ......................................................................................................... 274

Глава 9. РАСЧЕТ И КОНСТРУИРОВАНИЕ ИСПОЛНИТЕЛЬНЫХ

МЕХАНИЗМОВ.......................................................................................................... 282

Глава 10. СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ И МЕТРОЛОГИ

ЧЕСКОЕ ОБЕСПЕЧЕНИЕ ОБОРУДОВАНИЯ ПЕРЕРАБАТЫВАЮЩИХ

ПРОИЗВОДСТВ.......................................................................................................... 296

10.1. Стандартизация как средство управления качеством оборудования.... 296

10.2. Сертификация оборудования как средство подтверждения его

качества.................................................................................................................. 303

10.3. Метрологическое обеспечение расчета и проектирования оборудо

вания...................................................................................................................... 307

Приложения................................................................................................................. 315

Литература................................................................................................................. 317

|

к точности измерений являются границы допускаемого интервала, в котором с заданной вероятностью Р должна находиться погрешность измерений.

Если граница симметрична, то перед их числовым значением ставятся знаки «+». Если заданное значение вероятности Р = 1, то в качестве требований к точности измерений используются пределы допускаемых значений погрешности измерений. При этом вероятность Р = 1 не указывается.

Ответственным этапом является оценивание погрешности измерений путем анализа возможных источников и составляющих погрешности измерений: методических составляющих (например, погрешности, возникающие при отборе и приготовлении проб), инструментальных составляющих (допустим, погрешности, вызываемые ограниченной разрешающей способностью средства измерения); погрешности, вносимые оператором (субъективные погрешности).

Контрольные вопросы и задания

1. Какие категории стандартов Вы знаете? 2. Каковы наиболее важные принципы стандартизации? 3. Перечислите основные методы, применяемые в стандартизации. 4. Что понимается под унификацией машин и аппаратов перерабатывающих производств? 5. В чем сущность конструкторской и технологической унификации? 6. Чем принципиально отличается добровольная сертификация от обязательной? 7. Что относится к основополагающим принципам сертификации? 8. Что понимается под термином «метрология»? 9. Какие метрологические свойства средств измерений (СИ) определяют их качество измерений? 10. Перечислите метрологические свойства средств измерений (СИ), определяющие область их применения.

|

ЛИТЕРАТУРА

Анурьев В. Н. Справочник конструктора-машиностроителя. Т. 1, 2, 3. — М.: Машиностроение, 1992.

КононюкА. В., БасанькоВ.А. Справочник конструктора оборудования пищевых производств. — К.: Техника, 1981.

Лифиц И. М. Основы стандартизации, метрологии, сертификации: Учебник. — 2-е изд., испр. и доп. — М.: Юрайт-М, 2001.

Надежность и ремонт машин /В. В. Курчаткин, Н. Ф. Тельнов, К. А. Ачкасов и др.; Под ред. В. В. Курчаткина. — М.: Колос, 2000.

Наземные тягово-транспортные системы. Энциклопедия. Ред. совет: И. П. Ксеневич, В. А. Гоберман, Л. А. Гоберман; Под ред. И. П. Ксеневича, 2003.

Орлов П. И. Основы конструирования. В 2-х кн. Кн. 1, 2/Под ред. П. Н. Учаева. — М.: Машиностроение, 1988.

ОстриковА.Н., Парфенопуло М. Г., Шевцов А. А. Практикум по курсу «Технологическое оборудование». — Воронеж, 1999.

ОстриковА.Н., Абрамов О. В. Расчет и конструирование машин и аппаратов пищевых производств. Учебник для вузов. — СПб.: ГИОРД, 2003.

Практикум по основам расчета и конструирования машин и аппаратов перерабатывающих производствI В. М. Зимняков, И. В. Назаров,. А. В. Удовкин и др.— Пенза: Пензенская ГСХА, 2003.

Проектирование механических передач / С. А. Чернавский, Г. А. Слесарев Б. С. Козинцов и др. — М.: Машиностроение, 1984.

Расчет и конструирование торгово-технологического оборудования/ Л. И. Гордон, Г. А. Корнюшко, И. И. Лангенбах и др. Под общей редакцией В. Н. Шувалова и С. В. Харламова. —Л.: Машиностроение. Ленинградское отделение, 1985.

Соколов А. Я. и др. Основы расчета и конструирования машин и автоматов пищевых производств. — М.: Машиностроение, 1969.

Соколов В. И. Основы расчета и конструирования машин и аппаратов пищевых производств: 2-е изд., перераб. и доп. — М.: Колос, 1992.

Фрезергер А. Д. Автоматизация производства упаковочных материалов и тары для мясных и молочных продуктов. — М.: Агропромиздат, 1988.

Харламов С.В. Конструирование технологических машин и аппаратов.—Л.: Изд-во Ленингр. ун-та. 1974.

Харламов С.В. Конструирование технологических машин пищевых производств. Учеб.пособие.—Л.: Машиностроение. Ленингр. отделение, 1979.

Харламов С.В. Практикум по расчету и конструированию машин и аппаратов пищевых производств: Учеб. пособие. —Л.: Агропромиздат, 1991.

Чернилевский Д. В. Детали машин. Проектирование приводов технологического оборудования: Учебное пособие для студентов вузов. 2-е изд., исправл. — М.: Машиностроение, 2002.

Глава 6

Глава 6

РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ

•

На перерабатывающих производствах расходуется большое количество тепловой энергии. Основой многих технологических процессов, применяемых в перерабатывающих производствах, является нагревание или охлаждение продуктов. Для осуществления этих процессов на предприятиях применяют тепловые аппараты, различные по конструкции и назначению: теплообменники для нагревания жидкостей, выпарные установки, ректификационные и перегонные аппараты, пастеризаторы, стерилизаторы, автоклавы, бланширователи, электрические тепловые аппараты, обжароч-ные и хлебопекарные печи.

В зависимости от способа передачи тепла все теплообменники могут быть разделены на две группы: поверхностные аппараты и аппараты смешения.

Конструктивно поверхностные теплообменные аппараты делятся на кожухотрубные, змеевиковые, пластинчатые и «труба в трубе».

В свою очередь кожухотрубные классифицируются на аппараты:

• жесткого типа, т. е. с неподвижными приваренными трубны

ми решетками;

• полужесткого типа с частичной компенсацией температурных

деформаций;

• нежесткого типа - с полной компенсацией температурных

деформаций элементов аппарата.

В зависимости от способа теплообмена поверхностные теплообменники делятся на рекуперативные и регенеративные. В рекуперативных теплообмен протекает между жидкостями через разделяющую их стенку. В регенеративных теплообменных аппаратах одна и та же поверхность омывается поочередно горячей и холодной жидкостями. В этих теплообменниках при протекании горячей жидкости тепло воспринимается и аккумулируется стенками или другим веществом, а при протекании холодной жидкости аккумулированное тепло передается холодной жидкости.

Наибольшее распространение получили рекуперативные теп-

лообменники. В этих аппаратах теплообменивающиеся вещества разделены стенкой, через которую передается тепло.

В аппаратах смешения оба вещества смешиваются между собой. Такие аппараты могут применяться в том случае, если технологические условия допускают подобное смешивание. Они являются наиболее простыми по конструкции и выгодными по использованию тепла.

6.1. ОСНОВНЫЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ

и КОНСТРУКЦИЯМ ТЕПЛООБМЕННЫХ И ВЫПАРНЫХ АППАРАТОВ

В перерабатывающих производствах приходится нагревать продукты, различные по своему химическому составу. В большинстве случаев они имеют кислую или щелочную реакцию. При переработке овощей и фруктов получаемые соки и другие продукты имеют кислую реакцию, поэтому для этих продуктов теплообменники изготовляют из нержавеющей стали или других антикоррозийных металлов.

В кукурузно-крахмальном и паточном. производствах в качестве катализатора, ускоряющего технологический процесс, применяется серная или соляная кислота. Вследствие этого продукты производства получаются химически агрессивными по отношению к металлам. Для подогревания таких продуктов аппаратуру следует изготовлять из кислотоупорного чугуна, нержавеющей стали, меди и ее сплавов.

В молочной промышленности детали теплообменной аппаратуры, соприкасающиеся с продуктом, в большинстве случаев изготовляют из нержавеющей стали.

В свеклосахарном производстве диффузионный сок имеет слабокислую реакцию, а сатурационный сок — слабощелочную. Для этих продуктов теплообменники изготовляют из углеродистой стали.

На предприятиях перерабатывающей промышленности часто используется так называемый вторичный пар выпарных установок. В нем содержатся воздух и другие неконденсирующиеся газы (например, аммиак), способные воздействовать на материал трубок и усилить их коррозию. Поэтому аппарат должен быть сконструирован таким образом, чтобы из его парового пространства можно было полностью удалять неконденсирующиеся газы.

Температурный режим работы теплообменника имеет очень

большое значение. Не только высокая температура, но и продол

жительное нагревание продукта могут привести к его порче или

разложению ценных питательных веществ. Поэтому нагревание

должно происходить быстро при оптимальном температурном ре

жиме.

В теплообменнике не должно быть зон, в которых бы продукт застаивался, пригорал или карамелизовался. По этой причине во многих случаях продукт перемещается через теплообменные аппараты с большой скоростью.

6.2. РАСЧЕТ ТЕПЛООБМЕННЫХ АППАРАТОВ

В теплообменниках жесткого типа возникают температурные напряжения в корпусе и в трубках из-за разности температур их стенок. Это может нарушить плотность в местах развальцовки трубок и привести к проникновению продукта из межтрубного пространства в трубное (и наоборот). Такие теплообменники рекомендуется применять в тех случаях, когда разность между температурами теплоносителей не превышает 50 °С и когда по технологическим условиям не требуется чистить наружную поверхность трубок. Теплообменники жесткого типа просты по устройству, несложны в изготовлении и потому дешевле теплообменников нежесткого и полужесткого типов; этим и объясняется их широкое распространение.

Расчет основных конструктивных параметров теплообменного аппарата осуществляется после теплового расчета и поэтому конструктору известны следующие показатели конструируемого изделия: площадь поверхности теплообмена, пропускная способность (производительность), скорость движения продукта, размеры труб, все теплофизические константы участвующих в теплообмене элементов, коэффициенты и другие параметры, характеризующие данный тепловой процесс.

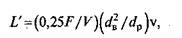

Длина пучка труб для осуществления теплообменного процесса может быть представлена зависимостью

(6.1)

(6.1)

где F— площадь поверхности теплообмена, м2; V— пропускная способность пучка труб, м3/с; dв и dp — соответственно внутренний и расчетный диаметры трубы, м; v — скорость движения продукта в трубах пучка, м/с.

Число ходов в аппарате

(6.2)

(6.2)

где L — выбранная длина аппарата, м.

За расчетный диаметр принимают внутренний или наружный диаметр трубы в зависимости от того, по какой ее стороне коэффициент теплоотдачи меньше. При примерно равных условиях за расчетный принимают средний диаметр трубы.

218

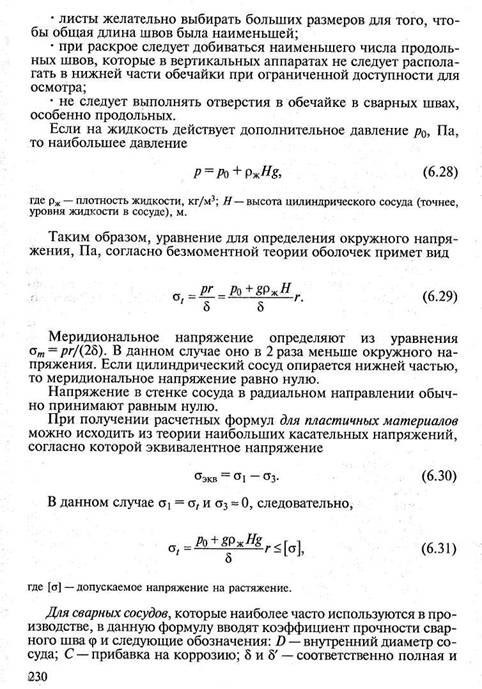

Трубы в трубной решетке размещают тремя способами: по сторонам правильных шестиугольников (по вершинам равносторонних треугольников, рис. 6.1), по сторонам квадратов и по концентрическим окружностям.

Для получения компактного теплообменника с наименьшим размером в поперечном сечении; расстояние между осями труб

(шаг расположения труб) прини

мают минимальным. Его значе

ние зависит от способа крепле

ния труб в решетке, самым рас

пространенным из которых

является способ развальцовки.

пайка и заливка концов труб для медных труб..

Рис.6.1. Схема расположения труб по МЯГКИМ припоем применяется вершинам равносторонних треугольников

В случае вальцованных соединений с наружным диаметром труб более 19 мм минимальный шаг расположения труб получают по условию  (6.3)

(6.3)

Причем ширина простенка (мм) должна быть, в свою очередь, связана условием

(6.4)

(6.4)

где dн — наружный диаметр трубы, мм, l— принятый шаг расположения труб, мм.

Большее значение шага выбирают для труб меньшего диаметра.

Внутренний диаметр корпуса аппарата при расположении труб по сторонам правильных шестиугольников определяют по выражению

(6.5)

(6.5)

где nд — число труб, расположенных по диагоналям наибольшего шестиугольника.

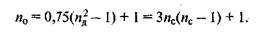

Зная количество труб, расположенных на стороне наибольшего шестиугольника пс, определяют количество труб, расположенных на его диагонали, а именно

(6.6) 219.

(6.6) 219.

Общее количество труб в аппарате

Общее количество труб в аппарате

(6.7)

(6.7)

Диаметр аппарата, найденный по выражению (6.5), округляется до ближайшего из рекомендованных унифицированных размеров.

Когда общее количество труб в аппарате превышает число 127, появляется возможность размещения дополнительного числа труб на шести сегментных площадках. Это количество труб составляет 10... 18 % от числа труб, размещенных в пределах наибольшего шестиугольника.

В многоходовых аппаратах необходимо предусмотреть распределение труб по ходам и устройство соответствующих перегородок в камерах. При этом общее количество труб в пределах данного диаметра трубной решетки уменьшится, так как часть плиты окажется занятой перегородками.

Чаще всего применяются хордовые (параллельные) и радиальные перегородки.

При наличии перегородок внутренний диаметр аппарата определяется зависимостью

(6.8)

(6.8)

где  — коэффициент заполнения трубной решетки (для одноходовых аппаратов

— коэффициент заполнения трубной решетки (для одноходовых аппаратов  = 0,8.-0,9; для многоходовых—

= 0,8.-0,9; для многоходовых—  =0,6...0,8);

=0,6...0,8);  —угол, образуемый центральными линиями трубных рядов, град.

—угол, образуемый центральными линиями трубных рядов, град.

При размещении труб по концентрическим окружностям коэффициент заполнения трубной решетки необходимо уменьшить на 5... 10 %, а при размещении по сторонам квадратов — на 15 %.

При конструировании многоходовых аппаратов необходимо вычертить трубную решетку в масштабе, нанести расположение перегородок в каждой камере, уточнить расположение труб и конструктивно определить окончательные размеры аппарата. На чертеже нужно указать общее количество труб, диаметр труб, длину аппарата и другие размеры.

Толщина трубной решетки может быть определена так же, как и толщина плоского днища, но с учетом ослабления ее отверстиями:

(6.9) s

(6.9) s

где К— коэффициент закрепления (К~ 0,162); р — перепад давлений по сторонам трубной решетки, Па; [ои] —допускаемое напряжение при изгибе, Па; —коэффициент ослабления трубной решетки отверстиями.

Коэффициент ослабления трубной решетки

(6.10)

(6.10)

Толщина трубной стальной решетки, исходя из надежной развальцовки труб, должна быть больше, чем найденная по следующему выражению:

(6.11)

(6.11)

Кроме того, рекомендуется проверить ромбический участок трубной решетки на изгиб (см. рис. 6.1) по уравнению

(6.12)

(6.12)

где  — среднее арифметическое сторон

— среднее арифметическое сторон

(6.13)

(6.13)

Проверяют также прочность крепления труб в трубной решетке в зависимости от способа их закрепления по уравнениям: при развальцовке труб

(6.14)

(6.14)

при пайке или приварке труб

(6.15)

(6.15)

где  —усилие, приходящееся на единицу длины периметра развальцовки, Н/м (должно быть меньше 4000...7000 Н/м в зависимости от количества пазов для развальцовки);

—усилие, приходящееся на единицу длины периметра развальцовки, Н/м (должно быть меньше 4000...7000 Н/м в зависимости от количества пазов для развальцовки);  — суммарное усилие в трубах,

— суммарное усилие в трубах,  —соответственно расчетное и допускаемое напряжения среза в сварном или паяном шве, Па;

—соответственно расчетное и допускаемое напряжения среза в сварном или паяном шве, Па;  — глубина пропайки или проварки, м.

— глубина пропайки или проварки, м.

Во время работы в трубах и корпусе аппарата возникают усилия и напряжения, обусловленные разностями давлений и температур в различных его зонах.

Осевую силу, стремящуюся оторвать одну часть аппарата от другой вследствие разности давлений внутри и вне аппарата, определяют по формуле

(6.16)

(6.16)

где  — осевые силы в трубах и корпусе аппарата, возникающие от раз-

— осевые силы в трубах и корпусе аппарата, возникающие от раз-

ности давлений,  — давление рабочего тела в межтрубном пространстве, Па;

— давление рабочего тела в межтрубном пространстве, Па;

— давление продукта в трубном пространстве, Па.

— давление продукта в трубном пространстве, Па.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|