Процесс пластического формообразования резьбы плоскими плашками либо роликами производится на специальных резьбонакаточных станках. Резьбонакаточные и зубонакатные инструменты изготавливают из высоколегированных сталей Х12М, ХФ12, Х12ФН, 9ХС.

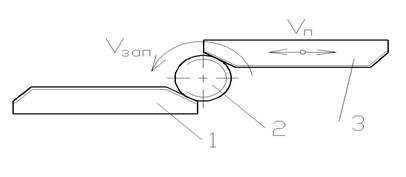

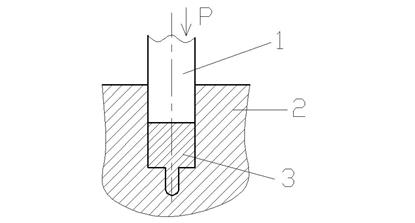

Рис. 2. Накатывание резьбы плоскими плашками

При формировании резьбы плашками заготовку 2 помещают между неподвижной 1 подвижной 3 плашками. На рабочих поверхностях у них имеется рифления, профиль и расположение которых соответствует профилю и шагу накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментом, а на ее поверхности образуется резьба.

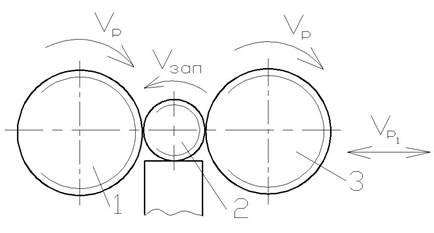

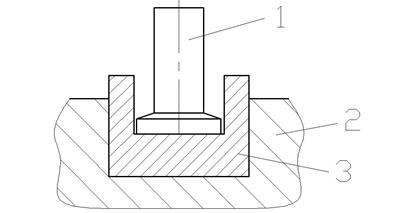

Рис. 3. Накатывание резьбы роликами

При формировании резьбы роликами ролики 1 и 3 получают принудительное вращение. Заготовка 2 свободно обкатывается между ними. Ролику 3 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обкатка роликами требует меньших усилий. С их помощью накатываются резьбы с более крупными шагами.

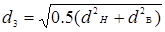

Диаметр заготовки для накатывания резьбы определяется по формуле:

, (1)

, (1)

где  – наружный диаметр резьбы, мм;

– наружный диаметр резьбы, мм;  – внутренний диаметр резьбы, мм.

– внутренний диаметр резьбы, мм.

Накатывание цилиндрических и конических микромодульных колес в 15 – 20 раз производительнее зубонарезания.

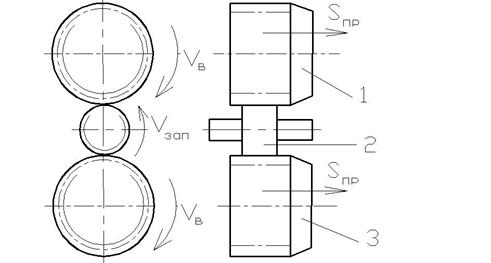

Рис. 4. Накатывание цилиндрических и конических микромодульных колес

Процесс можно осуществлять на токарных станках накатниками 1 и 3, которые закреплены на суппорте и перемещаются с подачей Sпр. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2.

Холодная штамповка

Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке такой процесс деформирования соответствует условиям холодной деформации.

Холодная штамповка подразделяется на объемную штамповку и листовую штамповку. В первом случае заготовкой служит сортовой, а во втором – листовой металл.

Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой.

Основные разновидности холодной объемной штамповки – холодное выдавливание, холодная высадка и холодная объемная формовка.

Холодное выдавливание

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстие, имеющееся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штамповках. Рабочими частями штампов являются пуансон (подвижен) и матрица (неподвижная часть формы).

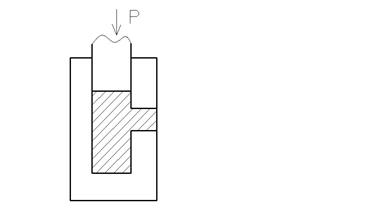

Рис. 5. Прямое выдавливание

Различают прямое, обратное, боковое и комбинированное выдавливание. При прямом выдавливании металл вытекает в отверстие, расположенное в данной части матрицы 2, в направлении, совпадающим с направлением движения пуансона.

Рис. 6. Обратное выдавливание

При обратном выдавливании направление течения металла противоположено направлению движения пуансона относительно матрицы.

Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей.

По такой схеме изготавливают полые детали типа труб (корпуса тюбиков), экраны радиоламп, корпуса конденсаторов и т.д.

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона.

Рис. 7. Боковое выдавливание

Таким образом можно получить детали типа тройников, крестовин и т.д. В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют в состоящей из двух половинок с плоскостью разъема совпадающей с плоскостью, в которой расположены осевые линии заготовки и полученного отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким из рассматриваемых схем холодного выдавливания.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации, которые можно характеризовать показателем:

,(2)

,(2)

где F0 – площадь поперечного сечения исходной заготовки; F1 – площадь поперечного сечения выдавленной части детали;

Для таких металлов как медь и алюминий, обладающих высокой пластичностью К >100 (стенка толщиной 0.1 – 0.2 мм при диаметре тубы 20 -40 мм).

Холодная высадка

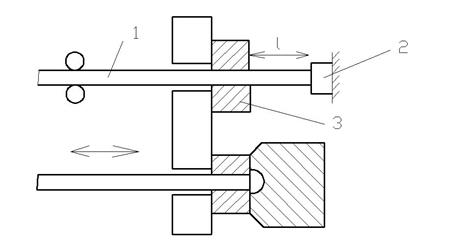

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток 1 подается до упора 2, поперечным движением ножа 3 отрезается заготовка требуемой длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки поучают деталь.

Рис. 7. Холодная высадка

Высадка головки детали за один удар пуансона обеспечивается при l ≤ (2,5 – 2,8) d. При l ≤ (3,5 – 5,5) d – за два удара, и при l > (6 – 8) d – за три удара.

На холодновысадочных автоматах штампуют заготовки диаметром 0.5 – 40 мм из черных и цветных металлов. Получают такие детали как болты, винты, заклепки, гвозди, шарики, ролики и т.д. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла ~ 95% (только 5% металла идет в отход).