На рис. 11.10 представлены результаты моделирования процесса прессования с помощью расширенного подхода Лагранжа. Показано заполнение полости инструмента и изменение течения материала в зависимости от формы инструмента в конкретном сечении.

|

|

| а | б |

|

|

| в | г |

Рис. 11.10. Стадии моделирования прессования методом расширенного подхода Лагранжа: а – начальная заготовка; б – прессование ножек; в – заход материала в калибрующую зону матрицы; г – конечная форма заготовки

Расширенный подход Лагранжа позволяет в процессе расчета исследовать поведение зон контакта в заготовке т.к. моделируется собственно заход заготовки в полость инструмента. Кроме того, расширенный подход Лагранжа позволяет анализировать конечную форму заготовки.

На рис.11.11 представлены результаты прогнозирования силы прессования с помощью моделирования в программе DEFORM. Кривая, полученная с помощью расширенного подхода Лагранжа, характеризует изменение силы прессования при заполнении полости инструмента. Если моделирование с помощью расширенного подхода Лагранжа производить достаточно долго, т.е. до установившейся стадии, то сила прессования, полученная этим методом должна соответствовать значению, полученному при помощи двух других методов.

Рис.11.11. Изменение силы прессования по стадиям прессования

На рис. 11.12 представлена прогнозируемая конечная форма пресс-изделия. Главным результатом произвольного подхода Лагранжа-Эйлера и стационарного подхода является отклонение заготовки от собственной оси. Как видно на рисунке, это отклонение, полученное с помощью произвольного подхода Лагранжа-Эйлера и стационарного подхода – практически одинаковы. Расширенный метод Лагранжа, в случае продолжения моделирования должен показывать приблизительно тот же результат.

|

|

|

| а | б | в |

Рис. 11.12. Модели конечной формы заготовки, смоделированная в программе DEFORM по расширенному подходу Лагранжа (а), произвольному подходу Лагранжа-Эйлера (б) и по стационарному подходу (в)

Другая программа QForm разработана для моделирования процессов горячей штамповки, в том числе штамповки выдавливанием. Но учитывая, что схемы напряженно-деформированного состояния заготовок при выдавливании и прессовании близки, после корректировки программу QForm применили и для моделирования процессов прессования. При этом учли, что в отличие от выдавливания прессованию характерны более высокие степени деформации, иные формы и размеры изделий, большие размеры заготовок (отношение длины к диаметру) и большая длительность процесса. В результате корректировки была получена программа QForm-Extrusion, предназначенная для моделирования прессования профилей. В ней под единым интерфейсом реализованы все инструменты компьютерного моделирования, анализа и оптимизации процесса прессования самых сложных профилей. Она успешно применяется при производстве сплошных, полых и полуоткрытых профилей из алюминиевых сплавов, латуни, стали и других металлов.

Программа проста в использовании и надежна. Быстроту расчета обеспечивают использование 64-разрядной платформы и параллельных вычислительных алгоритмов на персональных компьютерах, имеющих до 8 процессоров под управлением операционной системы Windows XP/Vista. Программа QForm-Extrusion показала результаты, наилучшим образом повторяющие экспериментальные данные. На рис. 11.13. представлены Модели истечения разных типов пресс-изделий из канала матрицы, смоделированные в программе QForm-Extrusion. Особый интерес вызывает формоизменение заготовки, показанное для случая прессования полого профиля через комбинированную матрицу (рис. 11.13, в).

|

|

| а | б |

| |

| в |

Рис. 11.13. Модели формоизменения заготовки при прессовании простого профиля (а), четырехканального прессования (б) и прессования полого профиля через комбинированную матрицу(в), смоделированные в программе QForm-Extrusion: 1 – пресс-изделие; 2 – сварочная зона; 3 – заготовка

Численное моделирование процесса прессования профилей позволяет оценивать распределение скорости истечения материала из канала матрицы, температуру профиля, энергосиловые параметры прессования, контактные напряжения и т.д. На основе расчетных данных технолог может установить причины дисбаланса и наметить пути коррекции инструмента и технологии прессования.

Углубленный анализ течения металла при прессовании обеспечивается моделированием движения материальных точек. Все основные термомеханические параметры пластического течения записываются по мере продвижения этих точек через матрицу. Этот метод позволяет отслеживать формирование сварочной зоны, а также выход различных слоев заготовки на поверхность профиля.

Условиями, определяющими допустимые скорости прессования и истечения металла, служат: начало появления поверхностных трещин, образование рисок, задиров и других поверхностных дефектов, устойчивость размеров поперечного сечения изделия, возникновение гофров и других дефектов.

Скорости прессования выбирают одновременно с температурой нагрева металла перед прессованием, при этом учитывают и другие деформационные усилия, то есть вытяжку, форму профиля, смазку, свойства металла и прочие факторы, влияющие на температурные условия прессования.

Кроме того, учитывают такие технические и экономические факторы как прочностные характеристики прессового инструмента и силовые возможности привода.

В связи с изложенным диапазон скоростей прессования составляет примерно 0,2 – 300 мм/с, а скоростей истечения 0,1 – 1000 м/мин.

Теорией и практикой установлены следующие закономерности для выбора скоростей.

1. Интервал скоростей прессования увеличивается с расширением допустимого температурного интервала прессования.

2. При одинаковых условиях деформации чистые металлы можно прессовать быстрее, чем их сплавы.

3. Металлы и сплавы, имеющие узкие температурные интервалы деформации следует прессовать при максимально возможных скоростях.

4. Чем проще форма сечения профиля, тем выше допустимая скорость прессования.

5. При одинаковых материалах и условиях деформации прямое прессование ведут медленнее, чем обратное.

6. Применение смазки и другие мероприятия, уменьшающие контактное трение, позволяют повышать скорости прессования.

7. С уменьшением объема заготовки и уменьшения ее тепловой инерции скорости прессования возрастают, поэтому скорости прессования на больших прессах обычно меньше, чем на малых.

Контрольные вопросы и задания

1. Для чего служит игла-оправка при прессовании труб?

2. Проведите сравнение прессования труб по прямому и обратному способам.

3. Как организован процесс прессования труб со сваркой?

4. Опишите инструментальную наладку при прессовании труб через одноканальную комбинированную матрицу.

5. В чем особенность конструкции комбинированной матрицы?

6. Перечислите особенности прессования через многоканальную матрицу.

7. В каких случаях целесообразна замена одноканального прессования на многоканальное?

8. Приведите формулу для подсчета коэффициента вытяжки при многоканальном прессовании.

9. Какими приемами добиваются выравнивания скоростей истечения при многоканальном прессовании?

10. По какому принципу располагают каналы на матрице при многоканальном прессовании.

11. Для чего необходимо определение силовых условий прессования?

12. Какие существуют методы определения силовых условий прессования?

13. Опишите основные экспериментальные методы определения силовых условий прессования, их достоинства и недостатки.

14. Назовите и опишите аналитические методы оценки усилия прессования.

15. Из каких составляющих складывается полное усилие пресса?

16. Назовите основные факторы, влияющие на величину усилия прессования.

17. Какие компьютерные программы применяются для моделирования процесса прессования?

18. Перечислите основные принципы, по которым выбирают скорости прессования.

19. Какой диапазон скоростей прессования и истечения реализуется в практике прессования?

ЛЕКЦИИ 12

«ОБОРУДОВАНИЕ ДЛЯ ПРЕССОВАНИЯ»

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. Типовая конструкция гидравлического пресса

2. Прутковопрофильный пресс

3. Трубопрофильный пресс

В качестве оборудования для прессования наибольшее распространение получили прессы с гидравлическим приводом, которые являются машинами статического действия. Гидравлические прессы отличаются простотой конструктивного исполнения и в то же время могут развивать значительные усилия с помощью жидкости высокого давления (водная эмульсия или минеральное масло). Основными характеристиками гидравлических прессов являются номинальное усилие Р н, рабочий ход и скорость движения прессующей траверсы, а также размеры контейнера. Номинальное усилие пресса определяют, как произведение давления жидкости в рабочем цилиндре пресса на площадь (или сумму площадей) плунжера. Но номинальное усилие – это условная характеристика, которая не учитывает потери на преодоление сил трения, гидравлические потери и др., а действительное рабочее усилие пресса, развиваемое им в процессе прессования, составляет часть номинального усилия. Поэтому наибольшее усилие прессования, рассчитанное по всему принятому для данного пресса сортаменту пресс-изделий, должно составлять 70 – 90 % от номинального усилия. Скорость рабочего хода плунжера пресса легко регулируется изменением количества подаваемой в цилиндры жидкости. Прессы с механическим приводом от электродвигателя для прессования металла применяют реже.

Типовая гидропрессовая установка состоит из пресса I, трубопроводов II, органов управления III и привода IV (рис. 12.1).

Рис. 12.1. Схема гидропрессовой установки: I – пресс; II – трубопроводы; III – органы управления; IV – привод; 1 – станина; 2 – цилиндр; 3 – плунжер; 4 – инструмент; 5 – заготовка; 6 – возвратные цилиндры

Конструкция гидравлического пресса включает станину 1, служащую для замыкания развиваемых усилий, рабочего цилиндра 2, в котором развивается давление жидкости, плунжера 3, воспринимающего это давление и передающего это усилие через инструмент 4 на заготовку 5. Для осуществления обратного хода в гидравлических прессах предусмотрены возвратные цилиндры 6.

Приводом гидравлических прессов называется система, обеспечивающая получение жидкости высокого давления, и ее аккумулирование. Приводом могут быть насосы или насосно-аккумуляторные станции. Насосы применяют как индивидуальный привод на прессах малой и средней мощности, работающих с небольшими скоростями. Для мощных прессов или группы прессов применяют насосно-аккумуляторный привод, отличающийся от индивидуального насосного тем, что в сеть высокого давления добавлен аккумулятор – баллон для накопления жидкости высокого давления. По мере работы прессов жидкость в аккумуляторе периодически расходуется и снова накапливается. Такой привод обеспечивает высокую скорость движения инструмента и необходимое усилие пресса.

В зависимости от назначения и конструкции прессы подразделяют на прутково-профильные и трубопрофильные, по расположению – на вертикальные и горизонтальные. В отличие от прутковопрофильных прессов, трубопрофильные прессы оборудованы независимым приводом иглы (прошивной системой).

По методу прессования прессы подразделяют на прессы для прямого и обратного прессования, а по усилию – на прессы малого (5 – 12,5 МН), среднего (15 – 50 МН) и большого (более 50 МН) усилия.

Отечественные заводы по обработке цветных металлов и сплавов в основном применяют вертикальные прессы усилием 6 – 10 МН и горизонтальные – 5 – 300 МН. Зарубежные предприятия используют вертикальные прессы с диапазоном усилий от 3 до 25 МН, а горизонтальные с усилиями от 7,5 до 300 МН.

В состав большинства прессовых установок, кроме самого пресса, входят устройства для нагрева и передачи слитков от печи к прессу, а также оборудование, расположенное со стороны выхода изделия из пресса: холодильник, механизмы правки, резки и сматывания изделий.

Если сравнить вертикальные и горизонтальные прессы, то каждый из этих типов имеет свои недостатки и преимущества. Так, благодаря небольшому ходу главного плунжера, вертикальные прессы по числу прессовок в час значительно превосходят горизонтальные. Вследствие вертикального расположения движущихся частей эти прессы легче центрируются, имеют лучшие условия для работы со смазкой контейнера, что позволяет получать на них трубы с более тонкими стенками и меньшим разбросом по толщине стенки. На предприятиях по обработке цветных металлов применяют вертикальные прессы без прошивной системы и с прошивной системой. Оба типа прессов в основном используют для получения труб ограниченной длины и диаметром от 20 до 60 мм. Для прессов первого типа используют полую заготовку, которую также обтачивают по наружному диаметру для снижения разброса по толщине стенки трубы. Для прессов с прошивной системой применяют сплошную заготовку, прошивку которой осуществляют на прессе. Схема вертикального пресса без прошивной системы представлена на рис. 12.2.

После каждой операции прессования ползун 12 при помощи гидроцилиндра перемещается вправо, происходит отрезка изделия, а матрица с пресс-остатком по склизу ползуна скатывается в тару. Обратный ход главного плунжера осуществляется благодаря цилиндру 14, закрепленному на станине. Конструкция вертикального пресса позволяет производить 100 – 150 прессовок в час.

Однако, не смотря на это, горизонтальные прессы распространены больше благодаря возможности прессования более длинных изделий, в том числе с большим поперечным сечением. Кроме того, этот тип прессов в работе легче согласуется со средствами автоматизации. На рис. 12.3 и 12.4 представлены, соответственно, прутковопрофильный и трубопрофильный горизонтальные прессы.

Прутковопрофильные прессы проще по конструкции, чем трубопрофильные прессы, в основном из-за того, что в их состав не входит прошивное устройство. В конструкцию представленного на рис. 12.3 пресса, входит подвижный контейнер 3, способный двигаться за счет цилиндров перемещения контейнера 9 вдоль оси пресса, главный цилиндр 6, в который поступает жидкость высокого давления, обеспечивающая создание усилия прессования, передаваемого через пресс-штемпель 10 и пресс-шайбу на заготовку. С помощью возвратных цилиндров 7 за счет жидкости низкого давления происходит перемещение подвижной траверсы 8. На таких прессах можно прессовать и трубы, но для этого следует использовать или полую заготовку или при сплошной заготовке вести прессование через комбинированную матрицу.

Рис 12.2. Общий вид вертикального пресса: 1 – станина; 2 – главный цилиндр; 3 – главный плунжер; 4 – подвижная траверса; 5 – головка; 6 – пресс-штемпель; 7 – игла; 8 – контейнер; 9 – контейнеродержатель; 10 - матрица; 11 – плита; 12 – ползун; 13 – нож; 14 – цилиндр; 15 – кронштейны

Рис. 12.3. Общий вид горизонтального прутковопрофильного пресса: 1 – матричная доска; 2 – колонна; 3 – контейнер; 4 – контейнеродержатель; 5 – прессующая траверса; 6 – главный цилиндр; 7 –возвратный цилиндр; 8 – задняя поперечина; 9 – цилиндр перемещения контейнера; 10 – пресс-штемпель; 11 – матричный узел; 12 – передняя поперечина; 13 – станина пресса

Рис. 12.4. Общий вид горизонтального трубопрофильного пресса: 1 – передняя поперечина; 2 – задняя поперечина; 3 – колонна; 4 – матричный узел; 5 – контейнер; 6 – цилиндр; 7 – приемный стол; 8 – клиновой затвор; 9 – гидроцилиндр; 10 – пила; 11 – ножницы; 12 – фундаментная плита; 13 – главный цилиндр; 14 – главный плунжер; 15 – подвижная поперечина; 16 – пресс-штемпель; 17 – хвостовик; 18 – шток прошивной системы; 19 – траверса прошивной системы; 20 плунжер; 21 – цилиндр прошивной системы; 22 – игла

Массивным основанием трубопрофильного пресса (рис. 12.4) является фундаментная плита 12, на которой смонтированы передняя 1 и задняя поперечины 2, которые связаны четырьмя мощными колоннами 3. Эти детали пресса несут основную нагрузку при прессовании. Главный цилиндр, с помощью которого создается усилие рабочее прессования, и возвратный цилиндр, предназначенный для перемещения пресс-штемпеля в исходное положение, закреплены в задней поперечине 2. В описываемой конструкции пресса задняя поперечина выполнена заодно с главным цилиндром 13. Подвижная траверса 15 с пресс-штемпелем 16 соединена с передней горловиной главного плунжера 14. Подвижный шток 18, закрепленный на подвижной траверсе 19 прошивной системы входит в полость главного плунжера и его хвостовик 17. В канале подвижного полого штока 18 расположена труба, по которой подается вода для охлаждения прошивной иглы 22. Охлаждающая вода от иглы отводится по каналу полого штока. Вся телескопическая система заключена в кожух хвостовика 17. В свою очередь, траверса закреплена на плунжере 20 цилиндра прошивки 21. Прошивная траверса 19 и шток 18 при прошивке движутся автономно от главного плунжера, а при прессовании синхронно с ним. Матричный узел 4 с примыкающим к нему контейнером 5 через клиновой затвор 8 опирается на переднюю поперечину. Клиновой затвор снабжен гидроцилиндром 9. При отделении пресс-остатка и смене матрицы мундштук с матрицедержателем выводится из поперечины цилиндром 6, который смонтирован в раме приемного стола 7. Изделие отрезается от пресс-остатка пилой 10 или ножницами 11. Пила при помощи гидравлических цилиндров, работающих на масле, поднимается или опускается для совершения операции резки.

Прессование труб на трубопрофильном прессе состоит из следующих операций. Заготовка, нагретая в печи, скатывается по желобам на промежуточный стол, обволакиваясь при этом смазочным материалом, и переносится на лоток. Перед слитком на этот же лоток перед заготовкой устанавливают пресс-шайбу и перемещают лоток на уровень контейнера 5 до совмещения оси слитка с осью контейнера. После этого заготовку с пресс-шайбой с помощью пресс-штемпеля 16 на холостом ходу плунжера главного цилиндра 14 заталкивают в подогреваемый контейнер. Для остановки подвижной траверсы 15 в момент достижения заданной высоты пресс-остатка перед контейнером установлен ограничитель хода. Затем под действием жидкости высокого давления в цилиндре прошивной системы 21 совершается рабочий ход, и заготовка прошивается иглой 22. Прессование трубы путем выдавливания металла в зазор между каналом матрицы и иглой осуществляется давлением пресс-штемпеля 16 через пресс-шайбу на заготовку за счет жидкости высокого давления в главном цилиндре. По окончании цикла прессования прошивная и прессующая траверсы совершают обратный ход до крайнего заднего положения, контейнер отводится, чтобы обеспечить проход пилы 10, которая подводится гидравлическими цилиндрами, отрезает пресс-остаток и отводится в исходное положение. Далее следуют операции по удалению пресс-остатка с остатком трубы и их разделение с помощью ножниц 11. Затем иглу выдвигают для охлаждения и смазки

На заводах по обработке сплавов цветных металлов эксплуатируются как отечественные прессы, так и прессы ряда зарубежных фирм.

В соответствии с технологией прессования гидравлический пресс должен иметь также и вспомогательные механизмы, используемые для выполнения таких операций, как подача слитка в нагревательную печь, отрезка пресс-остатка и его уборка, транспортировка отпрессованных прутков и их отделка, а при необходимости и термическая обработка. Характерным для современных прессов является их полная механизация и автоматизация с программным управлением выполнения основных и вспомогательных операций, начиная от подачи заготовки в нагревательную печь, самого процесса прессования и кончая упаковкой готовых изделий.

Контрольные вопросы и задания

1. Опишите типовую конструкцию гидропрессовой установки.

2. Какие виды гидравлических прессов применяются для прессования?

3. Как классифицируют гидравлические прессы для прессования?

4. Дайте описание конструкции вертикального гидравлического пресса.

5. Объясните принцип работы гидравлических прутково-профильного и трубопрофильного прессов.

6. По каким причинам горизонтальные прессы получили большее распространение, чем вертикальные?

ЛЕКЦИИ 13

«ПРЕССОВЫЙ ИНСТРУМЕНТ»

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. Детали прессового инструмента

2. Контейнеры

3. Матрицы

Основные детали прессового инструмента

Рациональный выбор технологического инструмента для прессования обеспечивает устойчивость ведения технологического процесса, получение высокого качества продукции, заданной производительности и снижения ее себестоимости.

Весь набор прессового инструмента при установке на прессе называют инструментальной наладкой, конструкцию которой видоизменяют в зависимости от устройства пресса и вида прессуемых изделий. Например, если на прессе осуществляют переход от прессования сплошных профилей к прессованию полых, то помимо матрицы меняют пресс-шайбу, пресс-штемпель и устанавливают оправку.

Известно несколько видов наладок, применяемых на гидравлических прессах и различающихся по виду пресс-изделий, способу прессования и типу используемого прессового оборудования. С помощью этих наладок получают следующие виды прессованной продукции.

1. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые прямым прессованием, на прессах с мундштучным матрицедержателем.

2. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые обратным прессованием, на прессах с мундштучным матрицедержателем.

3. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые прессованием с прямым и обратным истечением на прессах с поперечно-перемещающимся матрицедержателем.

4. Полые профили из алюминиевых сплавов, прессуемые на трубопрофильных прессах с прошивной системой.

5. Полые профили из алюминиевых сплавов, прессуемые на прутковопрофильных прессах без прошивной системы.

6. Полые профили из алюминиевых сплавов, прессуемые на прутковопрофильных прессах через комбинированную матрицу.

7. Профили из титановых сплавов, прессуемые на прутковопрофильных прессах через разъемные матрицы.

8. Профили периодически изменяющегося сечения из алюминиевых сплавов, прессуемые на прутковопрофильных прессах через разъемные матрицы.

Эти инструментальные наладки представляют собой системы: матричный комплект – контейнер — пресс-штемпель или матричный комплект – контейнер – оправка – пресс-штемпель и различаются или устройством матричного комплекта, или введением оправки. Некоторые из основных видов инструментальной наладки представлены ниже на рис. 13.1 – 13.3.

В гидравлических прессах основным прессовым инструментом считают матрицы, матрицедержатели, иглы, пресс-шайбы, пресс-штемпели, иглодержатели и контейнеры.

По сравнению с прутковопрофильными прессами, инструментальные наладки, применяемые на трубопрофильных прессах, имеют свои особенности, обусловленные наличием деталей, необходимых для проведения прошивки сплошной заготовки (рис. 13.3).

Инструмент гидравлических прессов условно разделяют на детали подвижного узла и детали неподвижного узла. К неподвижному узлу при прямом прессовании относят контейнер и устройство для крепления матриц, которые при экструдировании изделий не перемещаются с металлом заготовки.

В состав подвижного узла входят пресс-штемпель, пресс-шайба, иглодержатель и игла. Подобное разделение инструмента целесообразно для анализа условий его работы, способов крепления и обслуживания.

Рис. 13.1. Схема инструментальной наладки для прямого прессования на горизонтальном прессе: 1 – пресс-штемпель; 2 – пресс-шайба; 3 – заготовка; 4 – внутренняя втулка контейнера; 5 – матрица; 6 – матрицедержатель; 7 – пресс-изделие

Рис. 13.2. Схема инструментальной наладки для обратного прессования трубы на горизонтальном прессе: 1 – труба; 2 – пресс-штемпель; 3 – игла; 4 –контейнер; 5 – матрица; 6 – заглушка

Рис. 13.3. Схема инструментальной наладки для прессования трубы на трубопрофильном прессе: 1 – пресс-штемпель; 2 – иглодержатель; 3 – игла; 4 –пресс-шайба; 5 – контейнер; 6 – матрица; 7 – матрицедержатель; 8 – мундштук; 9 – труба

При рассмотрении вопросов стойкости и долговечности инструмента тяжелонагруженный рабочий инструмент для горячего прессования металлов можно разделить на две группы.

В первую группы включают детали, непосредственно контактирующие в процессе прессования с металлом: иглы, матрицы, пресс-шайбы, матрицедержатели и внутренние втулки контейнеров. Ко второй группе относят промежуточные и наружные втулки контейнеров пресс-штемпели, головки матрицедержателей или матричные доски, которые в непосредственный контакт с прессуемым металлом не вступают.

В наиболее тяжелых условиях работает инструмент первой группы, подвергающийся высоким напряжениям (до 1000 – 1500 МПа), циклическим знакопеременным нагрузкам, воздействию высоких температур, сопровождаемому резкими теплоосменами и перепадом температур, интенсивному абразивному воздействию деформируемого металла и пр.

Особенности эксплуатации инструмента, относящегося к первой группе обусловливает то, что затраты на инструмент данной группы могут достигать 70 – 95 % всех затрат на рабочий инструмент типового пресса. Ниже рассмотрены основные конструкции деталей, входящих в прессовый инструмент.

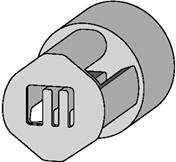

Контейнер служит приемником слитка, нагретого при прессовании алюминия и его сплавов до 400 – 500 °С, меди и ее сплавов до 650 – 980 °С, никеля и его сплавов до 1000 – 1150 °С. В процессе выдавливания он воспринимает полное давление со стороны прессуемого металла в условиях интенсивного трения при высокой температуре. Радиальные давления (давления в направлении радиуса внутренней втулки) на стенки контейнера достигают 800 – 1200 МПа. К этим давлениям добавляется действие комплекса различных напряжений, которые складываются с радиальными и образуют так называемые эквивалентные напряжения, которые могут превышать радиальные примерно в 2,5 раза. Для обеспечения достаточной стойкости контейнеры изготовляют составными из двух – четырех втулок. По габаритам контейнер – это самая крупная деталь сборки прессового инструмента, масса которого может достигать 100 т. Корпуса контейнеров и наружные втулки, которые изготовляют обычно из крупных поковок стали 50 (или легированной стали), служат на прессах средней мощности (30 – 50 МН) в течение нескольких лет (до 5 лет). Внутренние же втулки выходят из строя после 6 – 8 тыс. прессовок. Внутренние втулки контейнеров изготовляют обычно из теплостойких сталей, имеющих высокие прочностные характеристики марок 3ХВ4СФ, 38ХН3МФА, 4ХНВ и др. Типовая конструкция трехслойного контейнера представлена на рис. 13.4.

Рис. 13.4. Контейнер: 1 – внутренняя втулка, 2 – средняя втулка, 3 – наружная втулка, 4 – отверстия для медных стержней нагревателя контейнера

Для производства панелей сложной конфигурации с продольными стрингерами применяют плоский контейнер, у которого рабочая втулка имеет внутреннюю полость в виде прямоугольника со скругленными малыми гранями (рис. 13.5).