Слитки для изделий повышенного качества после отливки подвергаются гомогенизационному отжигу, после которого структура заготовок становится однородной, пластичность повышается, что позволяет значительно интенсифицировать последующий процесс прессования и уменьшить технологические отходы.

Повышение требований потребителей к качеству прессованных изделий обусловили повышенные требования к качеству слитков, так как многие дефекты слитков переходят в изделия. Слитки для изделий ответственного назначения перед прессованием подвергают холодной обточке, отслаиванию или горячему скальпированию. Можно также совместить процесс прессования и очистки поверхности путем прессования с пресс-рубашкой.

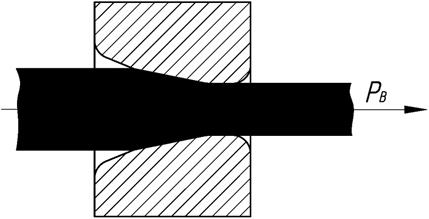

Обточкой и отслаиванием слитков удается устранить поверхностные дефекты литейного происхождения. Однако происходящий затем нагрев слитков приводит к образованию слоя окалины, снижающим качество пресс-изделий. В связи с этим одним из эффективных является метод горячего скальпирования заготовок, заключающийся в том, что слиток после нагрева проталкивается через специальную скальпирующую матрицу, диаметр которой меньше диаметра слитка на величину скальпируемого поверхностного слоя (рис. 14.1). Скальпирование осуществляют либо на отдельных установках, расположенных между прессом и нагревательным устройством, либо непосредственно на входе в контейнер пресса.

Рис. 14.1. Схема скальпирования слитков: 1 – пресс-штемпель; 2 – призма подающего устройства; 3 – слиток; 4 – обжимная направляющая втулка; 5 – скальпируемый слой; 6 – скальпирующая матрица; 7 – узел крепления скальпирующей матрицы; 8 – выходная направляющая; 9 – отводящий рольганг

В тех случаях, когда скальпирующее устройство располагается на входе в контейнер, операция скальпирования осуществляется в процессе загрузки слитка в контейнер. Слиток через скальпирующую матрицу проталкивается пресс-штемпелем пресса, а устройство снабжено приводом для перемещения в направлении, перпендикулярном оси прессования.

Толщина срезаемого слоя определяется качеством поверхностных слоев слитка, непосредственно связанным с методом их отливки. Слитки после скальпирования имеют чистую, гладкую поверхность 6 – 7-го класса шероховатости.

При резке заготовки на мерные длины, отклонение плоскости реза от перпендикуляра к оси заготовки не должно превышать 1,0 – 1,5 мм в зависимости от диаметра заготовки. Отсутствие перпендикулярности затрудняет заталкивание заготовки в индуктор, способствует неравномерному распределению смазки и деформации металла в прошивном прессе, что отражается на точности прессованных труб.

В случаях, касающихся подготовки заготовок для прессования труб, предварительно осуществляют их сверление. В таких случаях важно выполнить требования к эксцентриситету отверстия.

Другой вид отходов при прессовании труб, прутков и профилей – обрезь переднего и заднего концов пресс-изделия. Обычно свойства переднего конца отличаются от свойств основной массы пресс-изделия из-за различия условий деформации в начальный момент выдавливания, поэтому эту часть пресс-изделия обрезают. Длина обрези переднего конца для различных размеров изделий может колебаться в широких пределах – от 50 до 200 мм. В силу особенностей отделения пресс-изделия от пресс-остатка на прессах обычно геометрия заднего конца бывает нарушена. Кроме того, на заднем конце может быть обнаружена пресс-утяжина. Поэтому технология предусматривает обрезку и заднего конца. Длина обрези может колебаться в очень широких пределах (от 50 до 1000 мм) и зависит не только от прессуемого материала, но и от правильности выбора таких технологических параметров, как величина пресс-остатка, технологическая смазка и др.

При прессовании труб с прошивкой на прессе неизбежно образование и отделение передней пробки. На основе производственного опыта разработаны рекомендации и методики расчета величины пробки при различных условиях прошивки.

Общее количество отходов может быть различным. Поэтому для оценки эффективности той или иной технологической схемы прессования используют коэффициент выход годного, показывающий, сколько готовой продукции можно выпустить из одной заготовки или из 1 т заготовок.

Коэффициент выхода годного К вг равен процентному отношению массы пресс-изделий после обрези М изд к массе использованных для прессования заготовок М з

Для определения количества заготовок, необходимого для выпуска одной тонны пресс-изделий, введено понятие заправочный коэффициент К з. Это величина, обратная коэффициенту выхода годного:  , и изменяется при прессовании в достаточно широких пределах в зависимости от размеров заготовки и пресс-изделия.

, и изменяется при прессовании в достаточно широких пределах в зависимости от размеров заготовки и пресс-изделия.

Температурный интервал прессования и выбор способа нагрева заготовок

Температура металла при прессовании должна выбираться с учетом того, чтобы в очаге деформации металл находился в состоянии максимальной пластичности. Цветные металлы и сплавы прессуют в очень широком диапазоне температур. Алюминий и его сплавы прессуют при температурах 200 – 500 °С, медь и ее сплавы при 600 – 950 °С, а титановые и никелевые сплавы при 900 – 1200 °С, стали – при 1100 – 1280 °С.

При выборе температурного режима стремятся к тому, чтобы:

- максимально снизить сопротивление деформации и тем самым уменьшить энергосиловые затраты и нагрузки на инструмент;

- обеспечить максимальные скорости истечения;

- поддерживать температуру не выше критической для данного металла или сплава, превышение которой вызывает потерю пластичности и, как следствие, разрушение пресс-изделий;

- соблюдать температурные условия работы инструмента;

- обеспечить заданные свойства пресс-изделий.

Таким образом, температура нагрева заготовок устанавливается на основе свойств прессуемого металла, размеров заготовки и пресс-изделия и мощности прессовой установки.

Следует отметить, что при прессовании алюминиевых сплавов температуру нагрева заготовки устанавливают с учетом температуры подогрева контейнера. Обычно эти величины взаимосвязаны.

При нагреве заготовок надо следить за тем, чтобы температура не превышала установленного интервала. Заготовки, которые нагрели до температуры, которая превышает предельно допустимую температуру, являются окончательным браком и отправляются на переплавку.

Выбор температурно-скоростного режима прессования

В процессе прессования вследствие деформации металла заготовки в ней выделяется большое количество тепла, повышающее температуру металла в очаге деформации по сравнению с температурой нагрева заготовки перед прессованием. Чем больше скорость прессования, тем выше температура, поэтому даже при нагреве заготовок в допустимом температурном интервале можно не получить качественных изделий из-за нарушения скоростного режима прессования.

Температура металла при прессовании и скорость истечения являются главными технологическими параметрами процесса. Обычно оба эти параметра объединяются в одно понятие температурно-скоростной режим, который определяет структуру, свойства и качество пресс-изделий.

Строгое соблюдение температурно-скоростного режима является основой для получения изделий высокого качества. Особенно важно это для прессования алюминиевых сплавов, которые прессуются со скоростями, значительно меньшими, чем медные сплавы.

Ввиду того что тепловой эффект тем выше, чем больше скорость прессования, для предупреждения трещинообразования приходится снижать скорость истечения сплавов с ограниченной пластичностью.

Оптимальные температурно-скоростные режимы определяются опытным путем. Производственный опыт показывает, что прессование основной массы сплавов на основе меди, никеля и титана это быстротечный процесс; собственно выдавливание длится 5 – 20 с. При этом допускается достаточно широкое изменение скорости.

Прессование же основной массы алюминиевых сплавов – процесс длительный. Время выдавливания достигает 1 – 4 мин и скоростной интервал прессования, как правило, ограничен.

Следует также учесть, что при прессовании с большими степенями деформации в результате тепловыделения может иметь место перегрев и пережог металла, причем, чем больше скорость прессования, тем выше тепловыделение и больше вероятность нарушения сплошности пресс-изделия. Помимо этого температурно-скоростной режим процесса определяет структуру, уровень и равномерность распределения механических свойств пресс-изделий.

Термическая обработка

Основными видами термообработки пресс-изделий являются: отжиг, закалка, старение. Пресс-изделия могут обрабатывать партиями на агрегатах периодического действия, а также последовательно или поштучно обработку в поточных агрегатах.

Примером агрегата периодического действия является вертикальная воздушно-циркуляционная электропечь, представляющая собой вертикальную шахтную печь сопротивления, установленную над закалочным баком с водой (рис. 14.2). Загрузку и выгрузку изделий в печь производят снизу через закалочный бак и окно загрузки путем подъема специальной лебедкой до установленной высоты. После нагрева и выдержки пресс-изделия опускают в закалочный бак, откуда их после быстрого охлаждения поднимают тельфером и укладывают на передаточную тележку.

Рис. 14.2. Схема закалочной вертикальной воздушно-циркуляционной электропечи: 1 – рабочая камера; 2 – камера нагрева; 3 – корпус; 4 – пресс-изделия; 5 – вентилятор; 6 – крышка; 7 – закалочный бак; 8 – лебедка

Алюминиевые сплавы после закалки подвергают как естественному, так и искусственному старению. Для искусственного старения применяют электрические печи камерного типа с торцовой загрузкой (рис. 14.3) Пресс-изделия в такие печи загружаются в кассетах на тележках. Пока происходит старение партии пресс-изделий, на другую тележку загружают очередную партию. Оснащение таких печей мощной воздушной циркуляцией обеспечивает минимальный температурный перепад по длине и высоте садки пресс-изделий.

Рис. 14.3. Печь для искусственного старения с торцовой загрузкой: 1 – механизм продольного перемещения тележек; 2 – дверка; 3 – тележка; 4 – электронагреватели; 5 – вентилятор; 6 – каркас печи

Некоторые термоупрочняемые алюминиевые сплавы типа АД31 можно закаливать во время прессования (рис. 14.4). На таких установках закалка происходит непосредственно во время прессования на столе пресса под действием воздушного или водовоздушного потока в зависимости от толщины стенок профиля.

Рис. 14.4. Схема закалочного устройства за прессом: 1 – матрица; 2 – проводка; 3 – пресс-изделие; 4 – приемный стол; 5 – водяной коллектор; 6 – зонт; 7 – вентилятор; 8 – передняя поперечина

Правка и калибровка пресс-изделий

После прессования и термообработки пресс-изделия могут иметь искажения по длине и по сечению. Основными дефектами продольной кривизны являются: кривизна, саблевидность и скрутка. К дефектам поперечной геометрии относятся: искривление полок, непараллельность отдельных элементов, искажение углов поперечного сечения и овальность труб и т.п.

Для устранения искажения формы пресс-изделий применяют правильно-растяжные машины (рис. 14.5), косовалковые трубоправильные машины (рис. 14.6) роликовые правильные машины (рис. 14.7).

Одним из основных способов устранения искажения продольной геометрии пресс-изделий является правка растяжением на правильно-растяжных машинах (рис. 14.5). Этот вид правки позволяет снижать остаточные напряжения и повышать прочностные характеристики пресс-изделий.

Выбор правильно-растяжных машин осуществляется на основании расчета усилия машины, зависящего от площади поперечного сечения пресс-изделия – предел текучести материала пресс-изделия при заданной величине относительного удлинения и температуре правки, а также от неравномерности механических свойств материала пресс-изделия.

Для получения необходимой продольной геометрии пресс-изделий и снятия остаточных напряжений достаточна степень деформации для профилей 1 – 4 % и труб 1,5 – 2 % (во избежание овальности степень деформации допускается меньшей).

Имеются правильно-растяжные машины номинальным усилием до 60 МН. Выбор правильно-растяжных машин осуществляется также с учетом размеров поперечного сечения профиля, которые могут превышать размеры губок или открытого пространства зажимных головок растяжных машин. Имеются правильно-растяжные машины с поворотными и неповоротными зажимными головками, они также могут быть как с нагревом пресс-изделий в зоне правки, так и без нагрева. Наличие поворотных зажимных головок позволяет устранять местную скрутку профилей. Большую скрутку можно устранить на раскруточных машинах.

При растяжении профилей их концы зажимаются специализированными или унифицированными губками, рассчитанными для отдельного профиля или для группы типовых профилей. Зажим необходимо осуществлять в наиболее толстом элементе сечения профиля.

Рис. 14.5. Правильно-растяжная машина: 1 – гидропривод; 2 – подвижная головка; 3 – зажимные губки; 4 – станина; 5 – подставка под профиль; 6 – неподвижная головка

| |

| а | |

|

|

| б |

Рис. 14.6. Косовалковая правильная машина: а – общий вид; б – схема расположения валков; 1 – валки; 2 профиль; 3 – привод; 4 – рабочая линия; 5 – шестеренная клеть; 6 – кожух

Рис. 14.7. Роликовая правильная машина: 1 – приемный стол; 2, 3 – правильные клети; 4 – стол резки; 5 – пульт управления

Правку растяжением пустотелых профилей с внутренней полостью осуществляют с применением специальных профилированных разъемных клиновых вкладышей. При правке растяжением имеет место изменение показателей механических свойств. Так, например, при правке сплава Д16 в естественно состаренном состоянии со степенью деформации 4 % предел прочности увеличивается на 80 – 90 МПа, а относительное удлинение уменьшается на 7 – 8 %.

Правку продольной кривизны, скрутки и искажений формы поперечного сечения пресс-изделий производят на роликово-правильных машинах многократным упругопластическим знакопеременным изгибом за счет прохода профиля между двумя рядами роликов. Правку продольной геометрии профилей осуществляют на машинах с шахматным расположением роликов, а правку поперечной геометрии на машинах с соосным расположением верхних и нижних роликов. Такая правка проводится при высокой скорости с меньшими технологическими усилиями, а также с отсутствием концевых отходов профилей мерной длины.

Качество правки зависит главным образом от числа знакопеременных изгибов (числа роликов), шага роликов и их настройки. Число роликов машины зависит от исходной кривизны, от отношения величины сопротивления пластическому изгибу поперечного сечения профиля к упругому. При выборе шага роликов необходимо учитывать высоту выправляемого профиля и диапазон регулировки вертикального перекрытия роликов.

Отделка поверхности пресс-изделий

Для придания пресс-изделиям товарного вида проводится отделка их поверхности, в результате чего удаляются смазочные материалы и окалина, различные поверхностные дефекты.

Особое место в отделочных операциях отводится травлению. Технологический процесс травления включает следующие операции: обезжиривание; щелочное, кислотное или щелочно-кислотное травление (зависит от материала пресс-изделия); промывку в теплой и холодной воде; сушку. В зависимости от масштабов производства применяют травление партиями и поштучное. При травлении партиями ванны с раствором располагаются в травильном отделении цеха и обслуживаются мостовым краном. Поштучному травлению подвергают на автоматических линиях, которые состоят из ряда ванн, соединенных общим конвейером. Травление на автоматических линиях применяют при большом объеме производства, например профилей из алюминиевых сплавов, в сочетании с процессом анодирования и покраски.

Технологический процесс анодирования пресс-изделий состоит из операций обезжиривания, травления, промывки, осветления, собственно анодирования, сушки и нанесения анодной пленки.

Резка пресс-изделий

Резка пресс-изделий на мерные длины и вырезка образцов для механических испытаний производятся различными способами, при этом ставится задача достижения наибольшей производительности и точности при минимальном отходе металла и отсутствии искажений геометрической формы в месте разделки. Наиболее распространена резка на дисковых пилах отрезными фрезами с диаметром. Точность операции зависит от наличия прижимных устройств.

В единичном и мелкосерийном производстве применяют резку ленточными пилами с зубьями, для высокопрочных материалов – резку на абразивно-отрезных станках с вращающимися абразивными кругами.

Для раскроя применяется и анодно-механическая резка. Резка на абразивно-отрезных станках происходит в результате анодного растворения зоны резки в электролите.

Консервация и упаковка

Большинство пресс-изделий после разделки и приемки службой ОТК консервируется и упаковывается в ящики. Смазочные материалы наносятся на пресс-изделия в специальных машинах консервации дисперсного типа. Смазанную пачку пресс-изделий укладывают в плотный конверт из промасленной бумаги, что устраняет непосредственный контакт металла с деревом и проникновение влаги к металлу. Вид смазочного материала выбирают с учетом марки металлов и сплавов.

Контрольные вопросы и задания

1. Каков порядок разработки технологического процесса прессования?

2. Как выбирают оптимальные размеры заготовок для прессования?

3. Расскажите о способах подготовки заготовок перед прессованием.

4. Для чего проводится скальпирование заготовок перед прессованием?

5. Как выбирают оптимальную температуру для прессования?

6. Какое оборудование используют для нагрева заготовок перед прессованием?

7. Какие виды термообработки применяются для пресс-изделий?

8. Как проводят правку пресс-изделий?

9. Перечислите основные технологические схемы прессования алюминиевых сплавов.

10. Опишите технологию прессования труб переменного сечения.

ЛЕКЦИЯ 15

ТЕОРИЯ ВОЛОЧЕНИЯ

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. История волочильного производства

2. Сущность и виды волочения

3. Основные характеристики процесса волочения

4. Силовые показатели волочения

После ковки волочильное производство считается древнейшим видом ОМД. Первый вид продукции, получаемый волочением, была проволока, которую до волочения изготавливали ковкой, либо разрезкой кованого листового металла. Попытки облегчить кропотливый и тяжелый труд, желание производить более изящную и тонкую проволоку привели к тому, что постепенно (к IV тыс. до н.э.) был выработан новый способ обработки проволоки. Суть способа заключалась в том, что для сглаживания неровностей, калибрования и уплотнения проволоки ее стали проталкивать через отверстия в твердых материалах. Образцы такой проволоки из золота, датируемые IV тыс. до н.э., найдены в Египте. Впоследствии эта операция полирования и выравнивания поверхности проволоки и послужила аналогом волочения. Таким образом, волочение металлов возникло и развивалось как результат растущей потребности в проволоке и в проволочных изделиях, широко применявшихся в ювелирном деле и при изготовлении предметов быта.

Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции – проволочных тросов. Два из известных ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э.

Первый инструмент для волочения – волоки изготавливали из камня. Огромным шагом вперед в развитии техники волочения было использование более эффективного железного (стального) волочильного инструмента. Изготовление волочильных досок было сложным делом и требовало больших навыков в металлообработке, поэтому заготовку для волочильной доски нужных размеров из качественного металла мог изготовить лишь кузнец, обладающий необходимыми знаниями в выплавке и обработке железа. Пробивку отверстий нужных размеров и формы мог делать и волочильщик.

В X – XIII вв. волочение проволоки было важной отраслью металлообрабатывающего производства в Западной Европе. Здесь в это время создаются цеховые объединения волочильщиков проволоки. Продукция этих цехов – медная, бронзовая и железная. Проволока шла для изготовления предметов быта: иголок, булавок, заклепок, гвоздей, кардных щеток и т.п.

В простейших волочильных приспособлениях далекого прошлого усилие волочения передавалось непосредственно мускулами рук человека. Впоследствии этот способ был несколько усовершенствован благодаря применению так называемого волочильного приспособления с качающимся сиденьем (по типу качелей).

Развитие производства железной проволоки способствовало распространению новых устройств – рычажно-клещевых станков, позволивших протягивать вручную более толстые кованые заготовки.

Большой прогресс в технике волочения был сделан созданием волочильных устройств с вращательным движением тягового устройства.

Первый существенный технический прорыв в волочении проволоки произошел в Германии около 1390 года, когда энергия движущейся воды была использована для осуществления качельного способа волочения. Клещи (зажим) приводились в движение воротом (эксцентриком) на оси рабочего колеса. В это время использовались простые устройства с вращаемым водой рабочим колесом. Механизмы, приводимые в действие паром, внедрялись в практику медленно и постепенно. Первые многобарабанные станы, предложенные в начале XIX века, имели 2 – 4 барабана, и приводной вал вращался гидравлическим двигателем.

После изобретения в 1820 году телеграфа потребовалось большое количество медных проводов для передачи сигналов по линиям телеграфной связи. В 1862 году в Англии построили первый многоклетьевой прокатный стан для непрерывной прокатки стальной проволочной заготовки. Использование такой заготовки для волочения снизило количество переходов волочения, время на заправку и повысило производительность процесса. Первые цепные волочильные станы были созданы в начале XIX века. Движение цепей этих станов осуществлялось от приводного шкива, соединенного с паровым двигателем. Изобретение телефона в 1876 году стало еще одной причиной рывка в развитии производства проводов. В ранних телеграфных и телефонных линиях использовались железные провода. Затем медь вытеснила железо, поскольку обеспечивала существенное увеличение электропроводности, но только провода из меди, изготовленные волочением с наклепом, могли быть подвешены между столбами без провисания или обрывов. В это время полностью отожженная медь имела недостаточную прочность на разрыв для использования таким образом. Последующая разработка проводов в виде витой пары не только обеспечила уменьшение помех и потерь в линии, но и привела к удвоению необходимого количества меди.

В России бурное развитие волочильного производства приходится на 30-е годы ХХ века. Позднее были созданы новые высокомеханизированные станы для прокатки катанки, разработаны и внедрены в промышленность установки совмещенного литья и прокатки медной и алюминиевой катанки, а также установки для вытягивания проволочной заготовки из расплава, применение которых значительно сокращает длительность технологического цикла, повышает производительность и уменьшает отходы металла. В настоящее время волочением изготавливают проволоку практически из всех цветных металлов и сплавов, включая труднодеформируемые сплавы. Разработаны новые материалы для изготовления волочильного инструмента и процессы его обработки. Созданы установки для электроэрозионной, ультразвуковой, лазерной разделки и доводки канала волоки. Большие достижения достигнуты и в трубоволочильном производстве. Все это стало возможным только на основе теоретических исследований, вклад в которые был внесен российскими учеными А.И. Целиковым, И.Л. Перлиным, М.З. Ерманком, В.П. Северденко, В.З. Жилкиным, В.Л. Колмогоровым и др.

Сущность и виды волочения

Подобно прокатке и прессованию волочение также является способом получения длинномерных металлоизделий.

Волочение – это процесс обработки металлов давлением, заключающийся в протягивании заготовки постоянного поперечного сечения через плавно сужающийся канал волоки (рис 15.1).

Рис. 15.1. Схема процесса волочения

Сила Р в, прикладываемая к переднему заостренному концу заготовки, введенному в волоку, называется силой волочения. Заготовка, протягиваясь через волоку, деформируется, принимая форму и размеры наименьшего сечения канала. Перед волочением передний конец заготовки заостряют, чтобы он мог свободно проходить через канал волоки и частично выходить из него для обеспечения захвата тянущего устройства. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается пропорционально уменьшению поперечного сечения. При волочении прутков, проволоки, профилей сплошного сечения и труб без утонения стенки форма и размеры сечения изделия определяются только конфигурацией и размерами выходного сечения канала волоки. При волочении труб с утонением стенки металл – 3 деформируется в кольцевом зазоре между волокой – 1 и оправкой – 2 (рис. 15.2). Оправки могут иметь различную конструкцию.

Рис. 15.2. Схема волочения трубы с оправкой: 1 – волока; 2 – оправка; 3 – заготовка; Рв – сила волочения

Для уменьшения трения, возникающего при взаимодействии поверхностей заготовки и канала волоки, используют смазку. Введенная в канал волоки смазка снижает усилие волочения, улучшает качество поверхности протягиваемого металла, уменьшает износ канала и позволяет повысить степень деформации заготовки за один переход.

Чаще всего волочение ведут без нагрева заготовки, а выделяющееся при трении и деформации тепло рассеивается в окружающей среде или отводится специально подводимыми жидкостями. В ряде случаев для повышения пластичности и снижения сопротивления деформации металлов при волочении используют разные способы предварительного нагрева заготовок. Иногда заготовку перед волочением охлаждают до отрицательных температур. Это позволяет, например, повышать прочность проволоки из сталей аустенитного класса.

Основные особенности волочения:

1. уменьшение линейных размеров сечения протягиваемого металла происходит одновременно по всем направлениям;

2. возможность получения сплошных и полых профилей, конфигурация сечения которых не изменяется по длине профиля;

3. максимально допустимое напряжение растяжения, которое возникает в поперечном сечении протягиваемого металла у выхода из деформационной зоны, определяет предельную величину деформации за один переход волочения.

Показатели деформации металла при волочении

Изменение формы заготовки при волочении характеризуется изменением ее размеров, однако объем заготовки при этом остается постоянным.

L 0 × F 0 = L 1 × F 1, (15.1)

где L 0, F 0 длина и площадь поперечного сечения до, а L 1, F 1, соответственно, после волочения.

При волочении для оценки деформации применяют следующие показатели:

1. Коэффициент вытяжки (или вытяжка), показывающий во сколько раз увеличилась длина или уменьшилась площадь поперечного сечения изделия за переход волочения. При волочении профиля сплошного сечения с диаметра D 0 до диаметра D 1 коэффициент вытяжки l составит

(15.2)

(15.2)

а при волочении трубы, имеющей начальный наружный диаметр D 0 и толщину стенки S 0, до сечения с наружным диаметром D 1 и толщиной стенки S 1 коэффициент вытяжки вычисляется как