2. Комбинированные процессы обработки металлов

3. Совмещенные процессы литья, прокатки и прессования

Технология получения длинномерных изделий видами прокатно-прессово-волочильного производства является достаточно сложной и включает большое количество промежуточных технологических операций, повышающих себестоимость металлопродукции. В последнее время особую актуальность приобрели работы, направленные на создание технологий получения изделий, в которых разные виды обработки металлов давлением или литье заготовок с последующим их формоизменением объединяются в один цикл. Такие технологии применяют достаточно давно, например, по такому принципу работают высокопроизводительные литейно-прокатные агрегаты, используемые для стали, алюминиевых и медных сплавов, и доказавшие свою эффективность. Однако эти агрегаты являются достаточно сложными и ориентированы на большие объемы производства, пригодны не для всех сплавов, что делает их малоэффективными в условиях быстрого перехода с одного размера профиля на другой при небольших партиях заказов.

За рубежом при получении профилей небольшого сечения из алюминиевых и медных сплавов для мини-производств используются технологии нового поколения, названные технологиями непрерывного прессования (Конформ, Экстроллинг, Лайнекс) и непрерывного литья, прокатки, прессования (Кастекс, Кастер). Модульное оборудование, предназначенное для такого производства, характеризуется высокой мобильностью, гибкостью перехода от одного типоразмера к другому, а также сравнительно высокой производительностью. Для отечественной промышленности вопрос создания таких технологий является актуальным как с точки зрения снижения энергоемкости, так и с точки зрения конкурентоспособности.

Поэтому можно заключить, что разработка новых технологий на базе совмещенных, комбинированных и непрерывных методов обработки металлов, модульного оборудования и мини-производств для их реализации, несомненно является одним из наиболее перспективных направлений развития процессов прокатки, прессования и волочения.

Многообразие появившихся в последнее время новых процессов для обработки металлов и сплавов ставит задачу классификации этих процессов с целью оценки их эффективности и применения для конкретных условий получения того или иного вида продукции. Причем, как правило, такие процессы имеют узконаправленное (специализированное) назначение, что в значительной степени усложняет решение задачи выбора технологии и оборудования для инженеров-технологов.

За основу такой классификации могут быть приняты типовые процессы, в качестве которых применяют и виды прокатно-прессово-волочильного производства, поскольку на их основе формируются промежуточные и комбинированные процессы, например, комбинированный процесс прокатка – волочение или, при использовании натяжения, комбинированный процесс прессования – волочения.

К данным процессам также может быть отнесена обработка металлов и сплавов с применением активных сил трения, признаком которых является опережающее движение другого тела относительно данного тела. Для перехода от тормозящего действия трения к активному можно использовать следующие способы:

- применять инструмент, который будет опережать деформируемое тело в направлении его движения (валки, контейнер);

- вращать инструмент вокруг продольной оси для развития активного трения в поперечной плоскости;

- деформировать металл, заключенный в опережающие податливые оболочки, или создавать опережающее действие технологической смазки (гидропрессование).

Стремление использовать активные силы трения для непрерывной деформации металлов привело к разработке новых методов непрерывного прессования. При этом в различных схемах данных процессов (Конформ, Экстроллинг, Лайнекс) используются комбинации операций обработки металлов давлением, таких как прокатка, прессование и волочение.

С точки зрения протекания совмещенных процессов во времени можно выделить дискретные (циклические), полунепрерывные и непрерывные процессы обработки металлов и сплавов.

Следует отметить, что к совмещенным процессам в последнее время прибавились и процессы, в которых операции обработки металлов давлением проводятся одновременно с операциями термообработки. В качестве примера можно привести процесс закалки термически упрочняемых алюминиевых профилей на столе пресса, патентирование и др.

Как было рассмотрено, технологический процесс прокатно-прессово-волочильного производства является многооперационным и состоит из набора простых операций. При этом, чем меньше площадь поперечного сечения изделия, тем больше требуется операций. Так, например, для получения алюминиевой проволоки по традиционной технологии необходимо выполнить до 15 – 20 операций, которые обычно разорваны во времени. Таким образом, в области производства изделий из цветных металлов и сплавов выделяют простые и сложные (интегральные) процессы обработки.

Под простыми процессами понимают такие, которые включают один цикл обработки металла в одном очаге деформации (или литья) без смены направления течения металла или приложения нагрузки. Интегральные процессы включают несколько операций в одном очаге деформации либо комбинацию операций со сменой направления перемещения металла. В основу классификации операций обработки металлов и сплавов положен принцип, по которому новый интегральный процесс должен возникать в результате взаимодействия простых процессов и обладать уже новым комплексом свойств, которые в основном должны исключать недостатки совмещаемых (комбинируемых) операций.

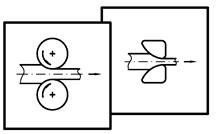

Базовым называют такой процесс, при котором во время приложения нагрузки внешнее распределение силы и ее направление на поверхности очага пластической деформации (или при кристаллизации) не изменяется. Основными базовыми процессами для прокатно-прессово-волочильного производства являются литье, прокатка, прессование, волочение и термообработка. Комбинированным процессом обработки (рис. 18.1) называют комбинацию двух и более базовых процессов, при которых происходит суммарное (интегральное) наложение нагрузок в одном очаге деформации, иногда и со сменой направления течения металла. Типовым примером такого комбинированного процесса можно считать, например, прокатку – волочение, когда прокатка ведется с натяжением конца полосы. При этом в зависимости от величины натяжения прокатка – волочение (рис. 18.1, а) может в предельном случае превращаться в волочение – прокатку (рис. 18.1, б), когда удельный вес процесса вытягивания превалирует над процессом обжатия в валках.

Совмещенный процесс является более сложным и характеризуется разделением базовых процессов во времени или пространстве. Такими типовыми процессами считаются литье и прокатка (рис. 18.1, в) или литье и прессование, когда заготовку получают с помощью кристаллизатора, а затем прокатывают на непрерывном стане или подвергают непрерывному экструдированию. В данном случае процессы обработки металла выстраиваются последовательно и только после окончания одного из них начинается следующий. В качестве, примера можно привести совмещенный процесс литья, прокатки, фрезеровки и отжига ленты и считают, что именно с применением этих процессов можно добиться радикального повышения экономичности производства и качества продукции.

В настоящее время наблюдается тенденция к созданию совмещенно-комбинированных процессов, когда на каждом последовательном этапе обработки может применяться комбинированный процесс. Примером реализации такого процесса может быть техническое решение, при котором на одной установке осуществляются одновременно операции литья – кристаллизации, прокатки – прессования, охлаждения и смотки готовых пресс-изделий в бухту (рис. 18.1, д) с калибровкой готового изделия на заданный диаметр.

|

|

| а | б |

|

|

| в | г |

| |

| д |

Рис. 18.1. Схемы комбинированных (а, б), совмещенных (в, г) и совмещено-комбинированных (д) процессов обработки цветных металлов

Интегральные схемы все более усложняются, становясь многофункциональными и непрерывными, а на сочетания традиционных видов обработки металлов могут накладываться такие виды обработки, как магнитно-импульсная, вибрационная, термомеханическая и др.

За основу классификации интегральных видов прокатно-прессово-волочильного производства можно принять классификацию, представленную на рис. 18.2.

Следует отметить, что в данной схеме приведены, как виды обработки, которые уже находят практическое применение, так и наиболее перспективные виды. При этом схема может быть расширена и усовершенствована при появлении новых разновидностей процессов.

Рис. 18.2. Структурная схема интегральных процессов прокатно-прессово-волочильного производства

Для реализации многих разновидностей комбинированных процессов обработки чаще всего используется операция прокатки, основным преимуществом которой является возможность создания с помощью вращающихся валков непрерывного процесса деформации. Кроме того, силы трения, препятствующие протеканию процесса во многих операциях обработки металлов и требующие дополнительных энергетических затрат, при прокатке становятся активными и способствуют деформации. Однако традиционная продольная прокатка не позволяет получить большие единичные степени деформации за один цикл обработки. Вместе с тем известно, что максимальные степени деформации могут быть достигнуты применением прямого прессования, но тогда процесс становится циклическим, и около двух третей усилия будет затрачиваться на преодоления сил контактного трения по инструменту. Отсюда возникает интерес к соединению положительных свойств каждого процесса: непрерывности и активных сил трения при прокатке и возможности деформировать металл с большими степенями деформации – при прессовании.

Для операций волочения помимо значительных потерь на трение характерны малые степени деформации за проход, что так же, как и при прокатке, ведет к многооперационности.

В настоящее время разработки ведущих ученых мира направлены на создание комбинированных способов обработки металлов давлением, в которых бы по возможности совмещались положительные качества каждого из входящих в комбинацию процессов. Ниже рассмотрены некоторые перспективные виды процессов.

Процесс совмещения прокатки и прессования представляет собой совмещение процессов прокатки и прессования в одном очаге деформации. Особенностью способа является то, что за счет активных сил контактного трения между валками и заготовкой экструзия металла осуществляется через матрицу для прессования. Схема процесса показана на рис. 18.3.

Для осуществления данного процесса исходная заготовка непрерывно задается в калибр, обжимается в нем, что полностью соответствует стадии прокатки, и выдавливается в калибрующее отверстие матрицы, установленной на выходе из калибра. Данный способ реализуется, как для экструдирования металла в холодном состоянии, так и при повышенных температурах. По сравнению с уже ранее рассмотренным способом Конформ в нем снижаются затраты мощности на преодоление трения реактивного действия, а также более эффективно происходит заполнение полости калибра металлом заготовки. Реализация процесса позволяет устранить такие недостатки прессования, как ограниченная длина получаемого изделия, а для прокатки появляется возможность повысить единичные обжатия и приблизить их до величин, получаемых при прессовании.

Рис. 18.3. Схема процесса Экстроллинг: 1 – станина; 2 – валки; 3 – матрица; 4 – матрицедержатель; 5 – плитовина; 6 – заготовка; 7 – изделие; 8 – калибр с металлом

Процесс прокатки-волочения (ПВ) может быть использован при прокатке любых металлов и сплавов во всем диапазоне толщины и ширины, принятом для прокатки листов, лент, фольги, а также при производстве труб.

При прокатке-волочении (рис. 18.4) полоса 1 задается между валками, прокатывается ими, а затем охватывает на некоторый угол ведущий валок 3.

Рис. 18.4. Схема процесса прокатка – волочение

К концам полосы прикладываются натяжения, благодаря которым на дугах охвата развиваются силы трения покоя. При этом деформация (удлинение) полосы определяется рассогласованием скоростей валков (скорости концов полосы равны окружным скоростям соответствующих валков). Благодаря наличию значительного резерва сил трения на дугах охвата процесс прокатки-волочения приобретает свойства саморегулирования. При изменении параметров процесса прокатки (натяжения, прочности полосы, ее разнотолщинности и т.п.) в достаточно широких пределах деформация (удлинение) полосы остается постоянной и определяется только соотношением окружных скоростей валков. Новая структура очага деформации приводит к ряду особенностей процесса, основными из которых являются следующие.

1. Отсутствие необходимости в точной установке валков и регулировании положения нажимных винтов для сохранения стабильной деформации при колебании различных параметров, т.к. одинаковая деформация полосы может быть достигнута при разном натяжении полосы в очаге деформации.

2. Постоянство степени деформации полосы при колебаниях давления, изменении зазора между валками, которое определяется только соотношением окружных скоростей валков в широком диапазоне изменения параметров процесса прокатки, что позволяет существенно повысить точность размеров полосы.

3. Повышение устойчивости процесса прокатки с уменьшением жесткости рабочей клети.

4. Отказ от дорогостоящей смазки полосы, т.к. изменение коэффициента трения в очаге деформации не влияет на давление прокатки.

5. Повышение эффективности процесса с точки зрения снижения давления и повышения точности размеров полосы, по сравнению с традиционной прокаткой, с уменьшением толщины и увеличением ширины полосы.

6. Снижение стоимости прокатного оборудования за счет замены сложных и дорогих многовалковых станов на обычные станы, т.к. удельное давление металла на валки не зависит от их диаметра.

7. Повышение эффективности при прокатке труднодеформируемых, а также склонных к интенсивному упрочнению при деформации металлов и сплавов.

Таким образом, особенности процесса прокатка-волочение позволяют решить такие проблемы, как повышение качества и расширение сортамента продукции, а также снижение ее себестоимости.

В качестве примера совмещения волочения и прокатки можно также привести процесс ротационного волочения-прокатки трубной заготовки, которой придают цилиндрическую, коническую или другую форму тела вращения обработкой давлением неприводными свободно вращающимися роликами на приводной вращающейся и одновременно движущейся поступательной оправке. Впервые этот процесс был разработан в Швеции и в настоящее время получает распространение при изготовлении трубчатых изделий высокой точности и чистоты поверхности из труднодеформируемых металлов. Ротационное волочение можно считать одной из модификаций способа волочения через вращающуюся волоку. За рубежом многими фирмами построены станы для волочения через вращающуюся шариковую обойму. На рис. 18.5 приведены схемы ротационного волочения-прокатки. Изделия могут деформироваться в холодном и подогретом состояниях, с натяжением и подпором, а также с давлением инструмента изнутри.

При ротационном волочении-прокатке достигается высокая степень деформации стенки за проход (для малоуглеродистых сталей до 90 %).

Станы для ротационного волочения-прокатки строятся вертикальными и горизонтальными с несколькими деформирующими роликами.

На вертикальных станах «Flotorn» (США) изготавливают цилиндры диаметром до 2032 мм, длиной до 12 м методом обратного выдавливания. Три комплекта роликов имеют диаметры 432 мм, находятся в каретках с радиальной и осевой регулировками. Для подачи вращающейся заготовки используется гидравлический привод, обеспечивающий регулировку скорости поступательного движения от 0 до 580 мм/мин. В радиальном направлении ролики сближаются гидроцилиндрами с усилием 450 кН на каждую каретку.

В США разработан процесс и изготовлен стан для ротационного волочения-прокатки давлением (рис. 18.5,в ), на котором можно получать трубчатые детали диаметром 3050 и длиной до 7300 мм при толщине стенки от 12 до 0,25 мм.

|

|

| а | б |

| |

| в |

Рис. 18.5. Схемы процессов ротационного волочения-прокатки трубной заготовки: с натяжением (а), подпором (б) и с давлением инструмента изнутри (в): 1 – оправка; 2 – стенка изделия после волочения; 3 – опора для нажима вверх; 4 – заготовка; 5 – ролики, расположенные под углом 120º; 6 – оправка; 7 – исходная стенка; 8 – ролики; 9 – дно деформируемого стакана; 10 – стенка готовой трубы; 11 – станина; 12 – вращающаяся матрица; 13 – подвижная рама; 14 – прижим; 15- приводные ролики; 16 – заготовка; 17 – формирующий ролик

Прокатка-ковка обеспечивает более полную деформацию металла по сечению по сравнению с продольной прокаткой, используемой для легированных сталей и сплавов с пониженной пластичностью.

На рис. 18.6 показан комплекс для производства квадратной заготовки сечением 75×75 мм (фирма «Мицубиси дзюкогэ», Япония). Комплекс состоит из одноручьевой МНЛЗ и ковочно-прокатного агрегата (КПА), расположенного на расстоянии 12 м от кристаллизатора. Непрерывнолитая заготовка квадратного сечения размером 120×120 мм за один пропуск с коэффициентом вытяжки 1,28 деформируется на КПА в две заготовки квадратного сечения 75×75 мм, соединенные по диагонали перемычкой толщиной 20 мм. Перемычку удаляют в холодном состоянии с помощью огневой резки.

Структура металла после двухручьевой прокатки непрерывнолитой заготовки – однородная, мелкозернистая; в районе перемычки – крупнозернистая. По своим механическим характеристикам и состоянию поверхности заготовки, полученные двухручьевой ковкой-прокаткой, не уступают аналогичным заготовкам, произведенным традиционными методами. Готовые профили, прокатанные из этих заготовок, имеют удовлетворительное качество. Однако описанный способ производства проката имеет и ряд недостатков. Основные из них: дополнительные потери металла при удалении перемычки, возможность окисления вскрывающихся дефектов, дополнительная операция (резка двойного раската).

|

|

Рис. 18.6. Схема комплекса для прокатки-ковки, используемой на заводе фирмы «Мицубиси Дзюкоге»: 1 – слиток; 2 – тянущие валки; 3 – подогревательная печь; 4 – обжимная клеть; 5 – заготовка; 6 – калибр для многоручьевой ковки

Учеными Челябинского политехнического института был разработан новый способ деформации конструкционных, инструментальных, жаропрочных и тугоплавких металлов и сплавов, названный прокаткой-ковкой, схема которого показана на рис. 18.7.

Рис. 18.7. Схема процесса прокатка – ковка: 1 – заготовка; 2 – 5 – бойки

Для исследования данного процесса был спроектирован и изготовлен опытный стан, который работает следующим образом. Нагретая до температуры прокатки заготовка периодически или непрерывно подается в зону деформации со скоростью, зависящей от размеров заготовки и марки металла. Клеть с помощью привода совершает возвратно-поступательное движение. Отклоняющие штанги, шарнирно соединяющие бойки с неподвижной стойкой, сообщают им дополнительно качательное движение. При рабочем ходе клети размеры калибра, образованного бойками, постепенно уменьшаются от момента захвата полосы до момента выхода на калибрующий участок бойка. На калибрующем участке они остаются постоянными.

Бойки 2 – 5, оси которых находятся в плоскости, перпендикулярной оси прокатки, совершают одновременно возвратно-поступательное и качательное движение. При перемещении осей бойков каждый боек, поворачиваясь, криволинейным участком рабочей поверхности обжимает на конусе деформации полосы 1 серповидный в продольном сечении слой металла. В конце этого хода калибрующие участки рабочей поверхности бойков устанавливаются параллельно оси прокатки и происходит проглаживание получаемой полосы.

При обратном (холостом) ходе металл не обжимается и во время него заготовка смещается в направлении прокатки на величину подачи и (если требуется) кантуется на определенный угол.

Клеть оснащена двумя подающими устройствами, которые располагаются перед клетью и на выходе из клети, и работают синхронно, что обеспечивает завершение прокатки заднего конца заготовки. При этом во время рабочего хода клети совершаются такие операции как фиксация заготовки, а за время холостого – хода подача и кантовка заготовки.

На основе способа прокатка-ковка разработаны различные варианты технологических процессов получения, как заготовок, так и товарной продукции. Данный способ применяется для обработки труднодеформируемых сплавов и сталей с целью создания высоких степеней деформации за один проход.

Процессы совмещенного литья-прокатки стали, а также медных и алюминиевых сплавов давно стали традиционными и рассмотрены в главе 2 на примере литейно-прокатных агрегатов (ЛПА).

Процессы совмещения литья и прессования появились позже и одним из них можно считать разработанный фирмой «Alform alloys» (Великобритания) на базе способа Конформ и карусельной литейной машины процесс Кастекс для получения высококачественных алюминиевых профилей.

Возможность значительного сокращения продолжительности технологического цикла, повышения качества получаемых изделий способствует созданию новых современных и высокопроизводительных агрегатов, совмещающих плавку, непрерывное литьё и прессование. Кроме того, способ совмещенного литья и прессования позволяет значительно снизить капитальные затраты на проектирование и изготовление промышленной линии, существенно сократить энергозатраты на изготовление продукции, получить широкую номенклатуру изделий из цветных металлов и сплавов со стабильными свойствами и качеством по всей длине. Принципиальная схема реализации этого процесса приведена на рис. 18.8.

Рис. 18.8. Схема процесса непрерывного литья – прессования способом Конформ-Кастекс: 1 – заливочный ковш; 2 – регулятор уровня; 3 – жидкий металл; 4 – напорная трубка; 5 – пресс-изделие; 6 – прижимной башмак; 7 – башмак для охлаждения расплава; 8 – колесо; 9 – упор; 10 -матрица

Устройство оснащено системой подачи жидкого металла 1 – 4 и двумя башмаками 6, 7, которые охватывают всю нижнюю половину колеса. Жидкий металл 3 из заливочного ковша 1 через литейную насадку 2 и напорную трубку 4 попадает в канавку охлаждаемого колеса машины 8. По мере продвижения металла по калибру, образуемому выступом колеса и канавкой башмака, металл кристаллизуется, перед упором 9 распрессовывается и выдавливается через канал матрицы 10. Быстрое охлаждение металла позволяет получить литую заготовку с незначительной ликвацией и мелким зерном, что обеспечивает высокую пластичность пресс-изделия 5.

Стабильность его реализации во многом зависит от эффективной работы системы непрерывной подачи расплавленного металла в ручей рабочего колеса. К устройству предъявляются следующие требования:

- расплавленный металл не должен затвердевать в начальной фазе процесса;

- скорость перемещения расплавленного металла должна быть постоянной и соответствовать скорости его затвердевания, определяемой интенсивностью теплоотвода от рабочего колеса;

- в потоке расплавленного металла не должно быть завихрений, чтобы в его центральный слой не попадали окислы, газовые пузыри и прочее, что приводит к дефектам пресс-изделий.

в России процессы совмещенного литья и прессования активно развиваются. Так, учеными Красноярского института цветных металлов была предложена установка совмещенного литья и прессования на основе метода Конформ для получения прутка диаметром 6 мм из алюминиевых сплавов, при этом базовым оборудованием являлась литейная машина карусельного типа. Установка совмещенного процесса непрерывного литья и прессования металлов предназначена для производства профилей мелких сечений из расплавленной заготовки путем ее непрерывной кристаллизации и прессования через калибрующее отверстие матрицы.

Установка (рис. 18.9) состоит из приводного карусельного кристаллизатора 1, разливочного устройства 2, прямоугольной канавки 3, выполненной в кристаллизаторе и играющей роль изложницы, башмака 4, неподвижного относительно кристаллизатора, кольцевой вставки 5, выступа 6 и матрицы 7. Привод кристаллизатора осуществляется двигателем мощностью 90 кВт через червячный редуктор. Расплавленный металл через разливочное устройство, выполненное в виде прямоугольной емкости с отверстием в дне, подается в канавку движущегося колеса кристаллизатора.

По мере продвижения жидкого металла вместе с колесом к матрице, закрепленной в кольцевом сегменте, происходит его кристаллизация и охлаждение до заданной температуры, при которой металл выдавливается из камеры, образованной тремя сторонами канавки кристаллизатора и поверхностью кольцевой вставки, сопрягающейся с этой канавкой. Для предотвращения выхода металла из камеры по направлению движения канавки в сегменте имеется выступ, который перекрывает поперечное сечение канавки в конце участка ее сопряжения с кольцевой вставкой. Затвердевший в канавке металл достигает выступа в сегменте, после чего распрессовывается по всему сечению камеры, при этом силы трения металла с поверхностью движущейся канавки возрастают до величины, достаточной для его выдавливания через калибрующее отверстие матрицы.

Рис. 18.9. Схема установки непрерывного литья и прессования: 1 – рабочее колесо (кристаллизатор); 2 – литниковая коробка; 3 – кольцевая канавка; 4 – башмак; 5 – кольцевая вставка; 6 – упор башмака; 7 – матрица для прессования

Процесс непрерывного литья и прессования, осуществляемый на данной установке, имеет преимущества перед традиционными способами прессования, которые заключаются в том, что:

- реализуется совмещение непрерывных процессов литья и прессования металла;

- силы контактного трения между заготовкой и контейнером способствуют созданию усилия, необходимого для прессования заготовки;

- устраняется операция по производству слитка и его нагрева перед прессованием;

- повышается выход годного металла;

- по сравнению с затратами на прессование экономия энергозатрат при обработке алюминия составит от 100 до 350 %.

За рубежом созданы специальные системы автоматизированного регулирования и отвода температуры от инструмента, что позволило внедрить установки такого типа в промышленное производство.

Следующим шагом в развитии и совершенствовании совмещенных способов прокатно-прессово-волочильного производства явилось создание процесса совмещенного литья-прокатки-прессования (СЛИПП). Учеными кафедры «Обработка металлов давлением» Сибирского федерального университета была разработана установка непрерывного литья, прокатки и прессования, схема которой показана на рис. 18.10.

Рис. 18.10. Установка совмещенного литья-прокатки-прессования (СЛИПП): 1 – печь для нагрева заготовок или получения расплава; 2 – заливочное устройство; 3 – валок с выступом; 4 – валок с канавкой; 5 – гидроцилиндр; 6 – плунжер; 7 – подставка; 8 – месдоза под матричным блоком; 9 – опора матричного блока; 10 – месдозы под нажимными винтами; 11 – нажимной винт; 12 – матрица; 13 – подшипники скольжения; 14 – штурвал-шестерня; 15 – тензометрическая аппаратура; 16 – опоры; 17 – расплав металла; 18 – матрицедержатель; 19 – станина; 20 – манометр; 21 – двухпозиционный гидрораспределитель; 22 –насос; 23 – емкость с маслом

Принцип работы установки заключается в следующем. Расплавленный металл 17 из печи 1 поступает в заливочное устройство 2, а оттуда в калибр образованный валком с выступом 3 и валком с канавкой 4. Металл заполняет калибр и за счет активных сил трения экструдируется через канал матрицы 12, установленной в матрицедержателе 18. Регулирование зазора между валками осуществляется нажимным винтом 11, а усилие поджима валков замеряется месдозой 10, установленной между подшипником скольжения 13 и нажимным винтом 11, вращаемым штурвалом 14. Весь матричный узел установлен на опоре 9, а гидравлический поджим матрицы 12 осуществляется плунжером 6 через подставку 7. Управление гидрорежимом матрицы ведется двухпозиционным гидрораспределителем 21, а усилие прижима замеряется месдозой 8. Усилия на месдозах 8, 10 регистрируются тензометрической аппаратурой 15. Давление в гидравлической системе создается насосом 22, который нагнетает в систему масло из емкости 23. Величина давления показывается манометром 20. Установка СЛИПП собрана на массивных опорах 16.

Данная экспериментальная установка с некоторыми изменениями послужила основой промышленной установки СЛИПП, входящей в линию для производства пресс-изделий небольшого сечения из алюминиевых сплавов (рис. 18.11). В состав линии, в частности, входят: установка непрерывного литья заготовок, правильно-задающее устройство, установка совмещенного литья и прокатки-прессования 1, охлаждающее устройство 2, накопитель, стол обрезки с ножницами 3, моталка 4.

Рис. 18.11. Фрагмент линии совмещенного литья и прокатки-прессования для получения катанки из электротехнических алюминиевых сплавов: 1 – установка СЛИПП; 2 – охлаждающее устройство; 3 – стол обрезки; 4 – моталка

Применение электромагнитного кристаллизатора в линии совмещенного литья и прокатки-прессования позволяет обрабатывать малопластичные и нетехнологичные сплавы, такие, например, как АК5, АК12, АМг6, АВ97 и др. Это связано с тем, что электромагнитный кристаллизатор, снабженный питателем, в отличие от роторного, позволяет получать литые заготовки небольшого поперечного сечения (с диаметром описанной окружности до 20 мм) и обеспечивает высокие скорости охлаждения за счет интенсивной подачи хладогента к кристаллизующейся заготовке, а, как известно, высокие скорости охлаждения (более 100 град/сек) обеспечивают получение мелкозернистой структуры литой заготовки и, соответственно, ее высокую пластичность. В продолжении к этому применение деформирующего узла совмещенной прокатки-прессования для формоизменения таких литых заготовок позволяет получать пресс-изделия за один цикл обработки с достаточно высокими степенями деформации, при этом уровень их механических свойств достаточно высок.

Таким образом, комплекс, включающий электромагнитный кристаллизатор и установку СЛИПП, позволяет производить непрерывную деформацию металлов и сплавов, которые при традиционной технологической схеме производства практически не обрабатываются методами ОМД.

Общий вид физической модели установки СЛИПП представлен на рис. 18.12.

Рис. 18.12. Физическая модель установки СЛИПП

В настоящее время на базе этой модели создана опытно-промышленная установка СЛИПП, которая проходит стадию внедрения на Иркутском алюминиевом заводе.

Контрольные вопросы и задания

1. Перечислите технологии непрерывного прессования.

2. Какие приемы используют для создания активных сил трения?

3. Опишите процессы прокатка-волочение.

4. Какие операции ОМД можно считать базовыми для создания комбинированных методов обработки металлов и сплавов.

5. Какие преимущества дает совмещение операций литья и обработки металлов давлением.

6. Приведите примеры совмещенных процессов обработки металлов и сплавов.

7. Что такое комбинированный процесс обработки металлов?

8. В чем преимущества совмещения процессов прокатки и прессования.

9. Каким образом можно получать сплошные пресс-изделия с помощью метода совмещенной прокатки-прессования.

10. Какой тип калибра следует применять для процесса совмещенной прокатки-прессования.

11. Для производства какой продукции целесообразно применять агрегаты совмещенного литья и прокатки.

12. В чем особенность установок непрерывного литья и прессования металлов.

13. Какие преимущества имеет способ совмещенного литья и прессования по сравнению с традиционными технологиями.

14. В чем преимущества метода совмещенного литья и прокатки-прессования.

15. Опишите сущность и схемы процессов прокатка-ковка.

16. В каком случае целесообразно применять электромагнитный кристаллизатор в линии совмещенного литья и прокатки-прессования.

17. Какое оборудование входит в состав линии совмещенного литья и прокатки-прессования.

18. Какие особенности и экономические преимущества имеет способ литья и прокатки-прессования при заливке металла непосредственно в валки.

19. Опишите принцип работы установки СЛИПП.

20. Назовите основные узлы линии совмещенного литья и прокатки-прессования по производству катанки из алюминиевых сплавов.