В настоящее время наиболее целесообразно и экономически выгодно проведение процессов брожения и дображивания пива в цилиндроконических бродильных аппаратах большой емкости. На пивоваренных заводах нашей страны получили распространение цилиндроконические бродильные аппараты объемом 100 м3.

Эти аппараты теплоизолированы, занимают мало площади и могут устанавливаться вне помещений на открытых площадках.

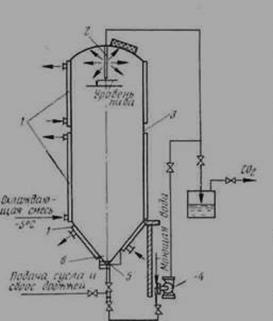

Цилиндроконический бродильный аппарат (рис. 1) представляет собой выполненный из нержавеющей стали вертикальный цилиндрический сосуд с коническим днищем, оборудованный поясами охлаждения. Аппарат снабжается моющей головкой, предохранительным клапаном, шпунт-аппаратом, гидрозатвором, датчиками контроля температур и датчиком верхнего уровня. На аппарате монтируется арматура для подвода и отвода теплоносителя, сусла, пива, дрожжей, диоксида углерода, моющей жидкости.

Рис.1.Цилиндроконический бродильный аппарат

Рис.1.Цилиндроконический бродильный аппарат

1–вход и выход продукта

2 – вход рассола

3 – выход рассола

4–термометр сопротивления

5 – моющая головка

6 – отбор проб

7 – вход воды и дезинфектанта

8 – место для шпунт-аппарата

9 – гидрозатвор

10- выход СО2

Бродильные аппараты цилиндроконической формы рекомендуется устанавливать на тех пивоваренных заводах, где имеется диспропорция между производительностью варочного и бродильного цехов. При установке нескольких таких аппаратов должна быть предусмотрена станция мойки и дезинфекции их. Устанавливаются на кольцевых аппаратах.

В цилиндроконических бродильных аппаратах процессы брожения и дображивания пива совмещены. Сусло может быть приготовлено из одного солода или с несоложеными материалами. В таких аппаратах возможно получение различных сортов пива. Так, например, использование цилиндроконических бродильных аппаратов для производства пива Жигулевское позволяет в 2 раза сократить длительность процессов брожения и дображивания по сравнению с классическим способом производства пива, при этом увеличивается коэффициент полезного использования площади, значительно сокращаются санитарно-уборочные работы, повышается культура производства, сокращается численность обслуживающего персонала

Технические характеристики

| Модель | ЦКТ-5,2 | ЦКТ-9,4 | ЦКТ-25 |

| Объем Vраб, м3 | 5,2 | 9,4 | |

| Диаметр, мм | |||

| Высота, мм |

Процесс брожения и дображивания в цилиндроконических бродильных

Аппаратах

Сусло непосредственно из отстойного чана или после сепарирования охлаждают на теплообменнике до 10° С и передают в цилиндроконический бродильный аппарат, аэрируя его при этом из расчета 3—4 г кислорода на 10 дал сусла. Воздух для аэрации должен быть стерильным и очищенным от следов масла. Аппараты заполняют суслом в 2—3 приема. После подачи первой части сусла для заполнения 2—3% рабочего объема аппарата в него вводят производственные дрожжи из расчета 0,4 л (88%-ной влажности) на 10 дал сусла.

Для брожения используют высокоактивные дрожжи. Для первой генерации следует применять чистую культуру дрожжей. По окончании подачи дрожжей аппарат заполняют суслом на 85% объема. Сусло, поступающее в аппарат, подвергают аэрации. Воздух подают специальным аэратором до содержания в сусле около 5-6 мг растворенного кислорода на 1 л.

Процесс брожения начинают при температуре 10° С. В течение первых двух суток температуру сусла повышают до 14° С. Брожение заканчивают при этой же температуре на пятые — шестые сутки (содержание сухих веществ в пиве при этом снижается с 11 до 2,6—2,2%). Температуру сусла в требуемых пределах поддерживают путем периодического включения рубашек охлаждения.

По окончании брожения коническую часть аппарата резко охлаждают до температуры 0—2° С, при этом происходит оседание дрожжей, продолжающееся двое суток. В цилиндрической части аппарата в течение трех суток поддерживают следующую температуру: в верхней зоне 13—14° С, в нижней— 10—13° С. При таком температурном режиме аппарат шпунтуют и поддерживают избыточное давление в пределах 0,04—0,05 МПа. После этого подают в рубашки цилиндрической части аппарата хладагент и доводят температуру всей массы пива до 0—2° С. Процесс дображивания пива по достижении конечной степени сбраживания длится 5—7 сут. После снятия дрожжей проводят промывку и карбонизацию пива диоксидом углерода из расчета 10 г/дал. Промытое и карбонизированное пиво выдерживают в аппарате при температуре от 0 до 5° С в течение 1—2 сут, после чего охлаждают до 0° С, фильтруют и направляют на розлив.

Перед этим из конической части аппарата спускают дрожжи в специальный сборник для последующего использования. Хранят дрожжи при температуре 0—1°С. Опорожнение аппарата проводится под давлением диоксида углерода, подаваемого в наджидкостное пространство аппарата. Общая длительность процесса брожения и дображивания 12—13 сут.

Цилиндроконические бродильные аппараты изготовляют емкостью до 500 м3 и более. Во Франции фирма «Мёura» изготовляет цилиндроконические бродильные аппараты из нержавеющей стали и стали Ст. 3 с внутренним покрытием эпоксидной смолой. Внутреннюю поверхность аппаратов, изготовленных из нержавеющей стали, подвергают тщательной полировке.

Коническая часть аппарата может охлаждаться независимо от цилиндрической части. Цилиндрическая часть аппарата 3 имеет две рубашки, которые могут работать самостоятельно. Угол конуса равен 70°. Аппарат можно устанавливать на самостоятельных колоннах или на балки.

После освобождения от пива аппарат промывают водой, поступающей от насоса 4 через стационарно установленную форсунку 2. Форсунка изготовляется из нейлона в виде круглого цилиндра внутренним диаметром 5—6 см и высотой 12—15 см. Диаметр отверстий 1,2—2 мм.

Отверстия имеют радиальный наклон в сторону выхода с целью получения необходимого эффекта мойки. После мойки аппарата отвинчивают нижнюю часть конуса 5, которая шарнирно соединена с основным конусом 6. В конус 5 помещают в твердом или жидком виде гидроксид натрия, после чего присоединяют его к основному конусу 6, добавляют воду (20—25° С), и при помощи насоса 4 при давлении 0,2— 0,3 МПа моющий раствор циркулирует через аппарат. После этого аппарат промывают дезинфицирующим раствором и стерильной водой. Цилиндроконические бродильные аппараты аналогичной конструкции изготовляют различные иностранные фирмы.

Таким образом, очевидное преимущество ЦКТ перед классической схемой раздельного брожения в горизонтальных бродильных и лагерных танках:

- сокращение занимаемой площади в расчете на куб.м. производимого продукта,

– экономичная и результативная мойка;

– упрощенный процесс съема дрожжей;

– сокращение продуктовых потерь;

– сокращение энергозатрат;

– простая автоматизация;

– технологическая гибкость;

– интенсификация производства привела практически к повсеместной замене классических бродильно-лагерных отделений на ЦКТ.

Использованная литература:

1. Расчет пивоваренных заводов (Пособие)/ Под ред. И.М. Василинца,

2. И.Е. Радионовой. – СПб. 2003. – 60 с.

3. Балашов В.Е. Оборудование предприятий по производству пива и безалкогольных напитков. – М.: Лег. и пищ. пром-сть, 1984. – 284 с.

4. Балашов В.Е. Практикум по расчету технологического оборудования для производства пива и безалкогольных напитков. – М.: Агропромиздат, 1988. – 188 с.

5. Дипломное проектирование заводов по производству пива и безалкогольных напитков / К.А. Калунянц, Р.А. Колчева, Л.А. Херсонова, Садовая А.И. – М.: Агропромиздат, 1987. – 272 с.

6. Калунянц К.А., Яровенко В.Л., Домарецкий В.А., Колчева Р.А. Технология солода, пива и безалкогольных напитков. – М.: Колос, 1992. – 446 с.

7. Кунце В., Мит Г. Технология солода и пива: пер. с нем. – СПб.: Профессия, 2001. – 912 с.

8. Нормы технологического проектирования предприятий по производству ячменного солода. М.: Гипропищепром-2, 1986.

9. Нормы технологического проектирования предприятий пивоваренной промышленности. – М.: Гипропищепром-2, 1979.

10. Технологическое оборудование предприятий бродильной промышленности / В.И. Попов, В.Н. Кретов и др. – М.: – Лег. и пищ. пром-сть, 1983. – 464 с.

11. Технологическое проектирование солодовенных и безалкогольных заводов /П. Колотуша, В.А. Домарецкий и др. – Киев: Выща. шк., 1987. – 242 с.