В конструкторской практике применяются в основном методы выбора допусков и посадок, приведенные ниже.

Методы подобия. Он заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и оправдавших себя в эксплуатации, случаи применения составных частей (сборочных единиц), подобных проектируемой, и по аналогии назначает допуски и посадки.

Расчетный метод. Этот метод требует согласования квалитетов, допусков и посадок при проектировании машин и других изделий с расчетными величинами.

При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, т. е. с малым допуском, связано с повышением себестоимости из-за больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом.

Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены.

Таким образом, перед конструкторами всегда стоит задача — рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений.

Приведем пример. Предположим, что в период выполняемой вами работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 4.1 следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга. Теперь обратимся к ГОСТ 25347-82. По содержащейся в нем табл. 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, к6. Выдержка из указанной таблицы стандарта приведена в табл. 4.2. Из табл. 4.2 видно, что допуски для отверстий рекомендуется брать на квалитет больше, так как отверстие труднее обработать и измерить. Как уже указывалось, с увеличением квалитета величина допуска становится больше.

Табл. 4.2

Выдержка из ГОСТ 25347-82 (рекомендуемые посадки)

Примечание:  — предпочтительные посадки

— предпочтительные посадки

Далее, пользуясь этим же стандартом, обращаемся к таблице полей допусков 7-го квалитета. Предположим, что необходимо сочленить вал с отверстием диаметром  36 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: 0...+25 мкм. Для вала с полем допуска к6 по 6-му квалитету значение предельных отклонений равно: +3...-13 мкм. Теперь на эскизе или чертеже детали с отверстием пишем

36 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: 0...+25 мкм. Для вала с полем допуска к6 по 6-му квалитету значение предельных отклонений равно: +3...-13 мкм. Теперь на эскизе или чертеже детали с отверстием пишем  36+0,025 мм; на эскизе или чертеже вала —

36+0,025 мм; на эскизе или чертеже вала —  36 +0,003...-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 4.3.

36 +0,003...-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 4.3.

На рис. 4.10 приведены примеры простановки полей допусков (I) и посадок (II) на чертежах.

Табл. 4.3

Выдержка из ГОСТ 25347-82 (предельные отклонения)

Рис. 4.10. Простановка размеров на чертеже

4.3 Понятие о качестве поверхности детали в машиностроении

В машиностроительной промышленности качество поверхности детали принято рассматривать с геометрической и физической точек зрения.

С геометрической точки зрения качество поверхности детали определяют неровностями реальной поверхности от идеализированной (дающейся на чертеже). Эти неровности могут быть различных порядков по своим размерам: макронеровность (погрешность формы), волнистость и шероховатость (микронеровность). Для более полного описания геометрической формы поверхностных неровностей необходимо учитывать также несущую поверхность и направление штрихов - следов механической обработки.

С физической точки зрения качество поверхности детали определяют отклонениями физических свойств поверхностного слоя металла от физических свойств металла в сердцевине детали. Эти факторы (физико-механические свойства, остаточные напряжения, микроструктура, химический состав и др.) характеризуют поверхностную прочность. К ним же относятся износостойкость, коррозийная и эрозионная стойкость и т.д.

Под макронеровностями (для плоскостей - отсутствие плоскостности, выпуклость, вогнутость; для цилиндров - эллипсность, конусность, бочкообразность, корсетность и т. д.) понимают неровности, характеризующиеся отклонением формы и взаимного расположения обрабатываемых поверхностей. Как правило, на исследуемой поверхности наблюдаются только единичные макронеровности.

Волнистость на обрабатываемой поверхности детали, в большинстве случаев, возникает вследствие неустойчивого процесса резания (процесс прерывистого резания), различного характера пластических деформаций, вибраций в технологической системе, неравномерной подачи в процессе точения, при сверлении глубоких отверстий в заготовках переменной твердости, периодическом включении в процесс обработки очередного режущего зуба инструмента в процессах фрезерования и протягивания и др.

В отличие от волнистости, шероховатость (микронеровность) на обрабатываемой поверхности, главным образом, образуется копированием геометрической формы режущего инструмента и шероховатостью лезвия режущей кромки, под влиянием режимов резания, упругопластическими деформациями обрабатываемого материала и другими условиями резания.

Разница между тремя геометрическими характеристиками поверхности заключается в основном в различной длине волны для каждой из трёх характеристик. Самые длинные волны принадлежат макронеровностям, самые короткие - микронеровностям. Высота волн для всех трёх геометрических характеристик примерно одинакового порядка (она несколько уменьшается для шероховатостей и несколько увеличивается для макронеровностей по сравнению с волнистостью, но эта разница незначительна).

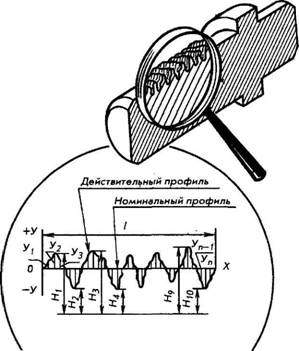

Шероховатость (микрогеометрия) поверхности машиностроительных деталей. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 4.11, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 4.11, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали. Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2...3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

Рис. 4.11 Шероховатость поверхностей

В зависимости от назначения и условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

Требования к шероховатости поверхности. Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определении высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

Понятие о параметрах шероховатости поверхности. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.

Высотные:

Ra — среднее арифметическое отклонение профиля;

Rz— высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

Шаговые:

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии: tp — относительная опорная длина профиля.

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Rа и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2... Yn до средней линии гребешков ОХ (рис. 4.12).

где: n — число точек;

Y1... Yn — расстояние отдельных точек профиля до средней линии ОХ.

Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

где: H1... Н10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 4.12) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Rа и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789-73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

Рис. 4.12 Параметры шероховатости

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

Метрологический контроль шероховатости поверхности. При метрологическом контроле шероховатости поверхностей обычно решают две задачи: 1 — определяют принадлежность контролируемой поверхности к назначенному классу шероховатости, 2 — определяют годность поверхности детали в отношении требований к шероховатости поверхности, если класс шероховатости поверхности не грубее указанного в технической документации.

Приборы, используемые для определения шероховатости по Rа или Rz, разделяются на две группы: контактные (профилографы и профилометры) и бесконтактные (оптические).

Работа профилографов основана на фотозаписи луча света, очерчивающего в увеличенном виде профиль неровности проверяемой поверхности при скольжении по ней алмазной иглы. На рис. 4.13 представлена схема наиболее широко применяющегося в практике оптико-механического профилографа. Алмазная игла 1, скользящая по проверяемой поверхности, связана с зеркалом 2, на которое падает от лампы луч света, проходящий через диафрагму 8 и линзу 6. Колебания алмазной иглы, скользящей по шероховатой поверхности, изменяют направление отраженного от зеркала луча света, и он через систему зеркал 3... 5 попадает на вращающийся барабан 7 со светочувствительной бумагой. После проявления на бумаге остается след отраженного зеркалами луча света, который прочертил в увеличенном масштабе (фотозапись луча) микропрофиль шероховатой поверхности — профилограмму. Профилограмма очень важна в оценке износостойкости поверхности детали.

Рис. 4.13 Схема оптико-механического профилографа

Шероховатость поверхности образуется в направлении главного движения — движения резания вдоль обработочных рисок (продольная шероховатость) и в направлении поперечной подачи (поперечная шероховатость). Форма, размер и расположение неровностей зависят от способа обработки. Меняя способ обработки, можно изменять характер и расположение неровностей. Оценка класса шероховатости поверхности детали производится измерением ее в направлении наибольшего значения, т. е. поперечной шероховатости, которая обычно в 2... 3 раза превышает продольную шероховатость.

Числовые значения параметров шероховатости Rа и Rz в таблице классов ГОСТ 2789-78 заданы в виде диапазонов. Классы 1... 5, 13 и 14 определены через параметр Rz, классы 6... 12 — через параметр Rа. Такое разделение произведено с учетом возможностей измерения этих параметров существующими измерительными средствами. Так профилометры служат для непосредственного измерения параметра Rа в пределах 6... 12 классов, а профилографы и оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового сечения, растровые микроскопы) позволяют измерить параметр Rz с наибольшей трудоемкостью. Это обеспечивает однозначность понятия «класс шероховатости» и контроля шероховатости в соответствии с требованиями технической документации.

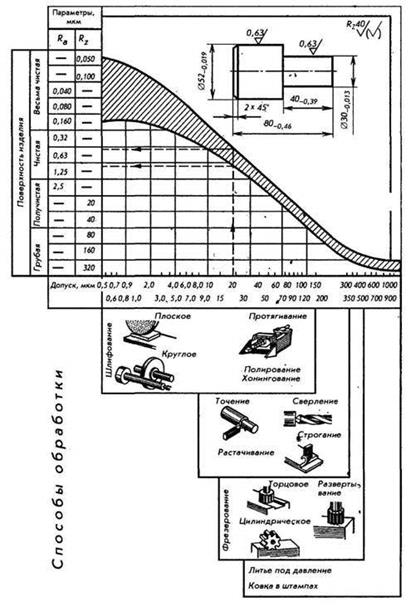

Выбор шероховатости для поверхностей деталей. Характер и величина шероховатости поверхности детали зависят от вида ее механической обработки. При выполнении чертежей деталей в процессе деталирования сборочного чертежа и при выполнении эскизов деталей с натуры приходится решать вопросы, связанные с назначением (выбором) шероховатости поверхностей.

В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

По назначению и взаимодействию поверхности деталей разделяют на две основные группы: 1 — сопрягаемые поверхности — поверхности соприкосновения и взаимодействия двух или нескольких деталей в соединении; 2 — свободные поверхности — поверхности, которые с поверхностями других деталей не взаимодействуют. Количество сопрягаемых поверхностей определяет степень подвижности или плотности сборки деталей. Количество свободных поверхностей определяет степень простоты изготовления деталей.

Назначение числовых значений параметров шероховатости сопрягаемых поверхностей зависит от необходимой точности соединений, от требований к внешнему виду и эксплуатационных свойств (уменьшение трения, удобство и безопасность обслуживания машины и пр.). Прямой связи между точностью изготовления и шероховатостью не существует, так как всегда можно предъявить высокие требования к шероховатости поверхности при весьма неточном изготовлении ее. Однако, чем меньше поле допуска, тем более высокие требования предъявляются к шероховатости поверхности. Это позволяет ориентировочно выбирать минимально необходимую шероховатость поверхности детали в зависимости от допуска с помощью диаграммы (рис. 4.14). Наибольший диаметр ступенчатого валика, приведенного на том же чертеже в качестве примера, обозначен  52_0,019. По таблице полей допусков валов ГОСТ 25347-82 (см. табл. 3) в колонке h6 определяем предельные отклонения для вала диаметром

52_0,019. По таблице полей допусков валов ГОСТ 25347-82 (см. табл. 3) в колонке h6 определяем предельные отклонения для вала диаметром  52 мм. Они составляют 19 мкм. Следовательно, допуск равен 19 мкм. Теперь, пользуясь диаграммой, находим параметр шероховатости поверхности. Как видно из диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Rа в диапазоне 0,63... 1,25 мкм. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления. Аналогично можно установить шероховатости и для размера

52 мм. Они составляют 19 мкм. Следовательно, допуск равен 19 мкм. Теперь, пользуясь диаграммой, находим параметр шероховатости поверхности. Как видно из диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Rа в диапазоне 0,63... 1,25 мкм. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления. Аналогично можно установить шероховатости и для размера  30-0,013.

30-0,013.

Влияние погрешности обработки резанием на точность формы и расположения поверхностей детали.

При разработке технологических процессов одной из основных задач, которую приходится решать технологу, является обеспечение в соответствии с чертежом точности размеров, надлежащей формы и правильного взаимного положения отдельных поверхностей обрабатываемой детали. Сложность этой задачи заключается в том, что в процессе изготовления детали возникает целый ряд производственных погрешностей, предварительная оценка величины которых может быть произведена лишь приближенно. Известно, что при выполнении на станках каких-либо производственных работ все части станка находятся под действием усилия резания, достигающих значительных величин и вызывающих ощутимые деформации частей станка. В процессе обработки могут возникать значительные вибрации упругой системы станок — инструмент — деталь. Вибрации часто превращаются в один из главных источников производственных погрешностей. Кроме того, в процессе работы отдельные поверхности станка изнашиваются, создавая дополнительные погрешности. Значительное влияние на конечную точность обработки оказывают также погрешности изготовления и износ режущего инструмента. Эти погрешности появляются при обработке деталей мерным или профильным инструментом (зенкером, разверткой, резьбонарезным инструментом, профильным резцом и др.). При использовании указанных инструментов погрешности их размеров или профиля полностью переносятся на обрабатываемую деталь. Существуют и другие причины погрешностей.

Рис. 4.14 Зависимость шероховатости от способа обработки

Таким образом, ясно, что в процессе изготовления деталей влияние различных производственно-технологических условий приводит к таким погрешностям, при которых реальная поверхность (ограничивающая полученную деталь) отличается от геометрической. Все эти отклонения делятся на погрешности, связанные: 1 — с нарушением установленной по чертежу формы; 2 — нарушением взаимного расположения отдельных поверхностей.

Отклонения формы поверхностей (см. табл. 4.4). Комплексным понятием, характеризующим любые отклонения цилиндрической формы как в поперечном, так и в продольном сечениях, является отклонение от цилиндричности.

Табл. 4.4

Отклонения формы поверхностей

Отклонение от цилиндричности (нецилиндричность) — наибольшее расстояние от точек реальной (полученной в процессе обработки) поверхности до прилегающего цилиндра (установленной по чертежу номинальной геометрической формы).

Отклонение от круглости — все отклонения формы в поперечном сечении, элементарными видами которого являются огранка и овальность, а в продольном сечении — конусообразность, бочкообразность, седлообразность и изогнутость.

Отклонение от плоскостности (неплоскостность) — наибольшее расстояние от точек реальной (полученной в процессе обработки) поверхности до прилегающей плоскости (установленной по чертежу номинальной геометрической формы).

Отклонения от прямолинейности (непрямолинейность) — наибольшее расстояние от точек реального профиля до прилегающей прямой.

Отклонения взаимного расположения поверхностей (см. табл. 4.5).

Отклонение от соосности (несоосность — несовпадение осей цилиндрических поверхностей одной детали). Несоосность может выражаться в следующем: к примеру, по чертежу две поверхности ступенчатого валика должны быть соосны, а после изготовления детали оказалось, что оси их ступеней, будучи параллельными, расположены одна от другой на некотором расстоянии, называемом эксцентриситетом, либо под некоторым углом.

Табл. 4.5

Отклонения взаимного расположения поверхностей

Торцовое биение — отклонение от перпендикулярности торцовой поверхности цилиндрической детали относительно ее оси.

Отклонение от параллельности (непараллельность) — отклонение от параллельности двух плоскостей, двух осей поверхностей вращения, оси по отношению к плоскости.

Отклонения от перпендикулярности (неперпендикулярность) — отклонение угла между двумя плоскостями, двумя осями поверхностей вращения от прямого угла.

Кроме перечисленных, имеются и некоторые другие погрешности обработки деталей, о которых рассказывается в специальной литературе. Эти погрешности искажают характер сопряжения деталей при сборке и ухудшают качество работы машины, механизма в целом.

Все это заставляет ограничить величины возможных отклонений форм и расположения поверхностей допусками, предусмотренными ГОСТ 24643-81. На чертежах предельные отклонения формы и расположения поверхностей обозначают согласно ГОСТ 2.308-79.

Чтобы удобно было обозначать отклонения на чертежах, стандарт предусматривает полные и краткие наименования отклонений и их символические обозначения. Отклонения можно указывать на чертеже условным обозначением ее вида или текстовой записью на свободном поле чертежа. Текстовые записи рекомендуются в тех случаях, когда условные обозначения слишком затемняют чертеж или не определяют полностью технических требований к детали. В текстовой записи указывают краткое наименование заданного отклонения, буквенное обозначение или наименование элемента (например, поверхности), для которого задается предельное отклонение и его величина в мм. Если отклонение относится к расположению поверхностей, то отмечаются еще и базы, относительно которых оно задано (базами могут быть линия, общая ось, или плоскость симметрии и т. д.).

Чтобы допуски на отклонения формы и расположения поверхностей не смешивались с другими допусками, на чертеже их помещают в прямоугольных рамках, которые соединяют выносной линией со стрелкой, или с контурной линией поверхности, или с размерной линией элемента, или с осью симметрии (если отклонение относится к общей оси). Прямоугольные рамки делят на две или три части. В первой приводят символ отклонения; во второй — величину предельного отклонения. Третья часть рамки вводится в тех случаях, когда нужно показать обозначение базовой или другой поверхности, к которой относится отклонение (см. рис. 4.15).

Рис. 4.15 Обозначение на чертеже отклонения формы и расположения поверхностей

Вопросы и задания для самопроверки

1. Дайте определение основных понятий взаимозаменяемости (взаимозаменяемость, соединение, номинальный размер, действительный размер, предельный размер, предельное отклонение, нижнее отклонение, верхнее отклонение, действительное отклонение, допуск и их обозначение).

2. Что понимается под единицей допуска и квалитетом точности? Что такое поле допуска? Приведите примеры графического изображения полей допусков.

3. Приведите формулы для расчетов верхнего и нижнего отклонений, а также допуска размера для отверстия и вала.

4. Что такое «посадка» в машиностроении? Графически покажите расположение полей допусков посадок с натягом, с зазором и переходной посадки и приведите примеры их применения. Приведите формулы для расчета зазора и допуска зазора, натяга и допуска натяга, а также допуска посадки.

5. Дайте понятия посадок в «системе отверстия» и в «системе вала» и условия их предпочтительного применения. Приведите примеры обозначения посадок в системе отверстия и в системе вала.

6. Дайте характеристику основным методам выбора и назначения посадок и полей допусков (метод подобия и расчетный метод). Приведите пример выбора посадки и полей допусков, а также приведите пример их обозначения на чертеже.

7. Что понимают под макронеровностями и микронеровностями поверхностей деталей в машиностроении? Причины их возникновения.

8. Дайте понятия об основных параметрах шероховатости.

9. Опишите методику назначения числовых значений параметров шероховатости сопрягаемых поверхностей.

10. Опишите основные отклонения формы поверхностей и причины их возникновения.

11. Опишите основные отклонения взаимного расположения поверхностей и причины их возникновения.

12. Покажите примет обозначения на рабочем чертеже отклонений размеров, отклонений формы и расположения поверхностей.

5. Изучение научно-технической литературы по теме проекта (подготовлено на основе учебного пособия Андросовой Г. М. [8], размещенного на интернет ресурсе [9]).

После получения технического задания на проектирование начинается изучение и обобщение научно-технической информации. Цель поиска, проработки и анализа информации – всестороннее освещение состояния вопроса по теме, обоснование цели и задач проектирования. В современных условиях источники информации могут обеспечить 95–98 % всех необходимых сведений, только 2–5 % остается на самостоятельное решение научных и технических вопросов. Поэтому умение правильно работать с научно-технической информацией имеет огромное значение. Литературный поиск рекомендуется проводить по определенному плану, который в самом общем виде можно сформулировать так:

1. Общая информация о проблеме (с помощью энциклопедий, справочников, учебников).

2. Использование найденных ссылок для дальнейшего ознакомления с проблемой.

3. Поиск патентов, обзоров и монографий, ознакомление с ними, использование найденных с их помощью ссылок на оригинальную литературу.

4. Систематический поиск с помощью указателей реферативных журналов.

5. Ознакомление с рефератами.

6. Ознакомление с оригинальными работами.

Таким образом, прорабатывая тему, накапливают большое количество информации. Для эффективного анализа этой информации необходимо знать методы ее учета, проработки и анализа. Учет проработанной информации сводится к составлению библиографии. Библиография – это перечень различных информационных документов с указанием следующих определенных данных: фамилия и инициалы авторов, название источника, место издания, издательство, год издания, объем источника в страницах. Библиографический перечень составляют в алфавитном порядке по фамилиям авторов.

Проработка информации сводится к ее изучению и запоминанию. Изучение научного источника – напряженный интеллектуальный труд, включающий следующие этапы:

1 – Первичное ознакомление с источником.

2 – Обстоятельное изучение его содержания.

3 – Анализ и обобщение содержания прочитанного.

4 – Работа над научными понятиями, содержащимися в тексте.

На первом этапе исследователю необходимо получить представление о проблематике и основном содержании произведения. Для этого полезно сначала ознакомиться с аннотацией, введением, оглавлением, заключением, бегло просмотреть содержание источника. После этого определяется способ проработки издания: тщательное изучение с конспектированием; выборочное изучение, сопровождающееся выписками; общее ознакомление с аннотированием и т. д.

На втором этапе осуществляется более внимательное прочтение источника с целью уяснения его общего содержания. В процессе изучения научной книги полезно:

– делать закладки с указанием номера страницы, ключевого слова и сути предстоящей работы с данным фрагментом текста;

– делать пометки в тексте, используя карандаш или маркер (например, нумерация фрагментов арабскими цифрами или присвоение им буквенных значений по определенному признаку; подчеркивание, рамки, заполняющие знаки);

– вести записи.

Запись прочитанного является неотъемлемым требованием проработки научно-технической информации. Она позволяет лучше его понять и усвоить: удлинить процесс восприятия информации, следовательно, лучше запомнить, восстановить в памяти забытое; развить мышление, проанализировать текст; отобрать наиболее важные фрагменты информации для разрабатываемой темы.

Прорабатывая научно-техническую информацию, применяют следующие виды записей:

План – перечень основных вопросов, рассматриваемых в источнике, включающий справочные сведения об источнике, краткую характеристику условий написания работы, изложение ее стержневой идеи, основного содержания, краткое заключение, отражающее личное впечатление, ссылки на другие источники и материалы. Способы составления – сквозной (по ходу чтения) и обобщающий (после прочтения).

Выписки – краткое (или полное) содержание отдельных фрагментов (разделов, глав, параграфов, страниц) информации. Ценность выписок очень высока. Они могут заменить сплошное конспектирование текста; краткость их позволяет в малом объёме накопить большую информацию. Способы составления – сквозной (по ходу чтения) и обобщающий (предварительная пометка фрагментов, подлежащих записи).

Тезисы – сжатое изложение содержания изученного материала в утвердительной форме. Виды: основные (близкая к дословной запись основных положений оригинального текста с небольшими обобщениями); простые (дословный перечень главных мыслей автора); сложные (комбинация основных и простых).

Конспект – это краткое изложение содержания прочитанного своими словами, включающее заимствование наиболее важных идей, сжатый анализ и общие выводы по прочитанному материалу. Иногда при конспектировании можно воспользоваться и словами автора, обязательно оформляя их как цитату. Максимально точно записываются: формулы, определения, схемы, трудные места, от которых зависит понимание главного, все новое, незнакомое, чем часто придется пользоваться, а также цитаты, статистика. Виды: текстуальный (конспект одного источника) и тематический (конспект нескольких источников по определенной теме в последовательности, оптимально раскрывающей тему).

Работа над конспектом включает следующие шаги:

– определение структуры конспектируемого материала;

– отбор и запись наиболее существенного содержания текста;

– анализ записей и дополнение собственными замечаниями (на полях или отдельных листах);

– запись выводов по каждой из частей и общих выводов.

Всякая запись должна сопровождаться сведениями об авторе, заглавии книги, времени и месте издания, указанием страниц.

Элементы описания определяемого вида источников информации унифицированы. Для книги проводится последовательно следующий набор признаков: автор, заглавие, место издания, издательство, год издания, количество страниц. Для журнальной статьи: автор, заглавие, название журнала, год издания, том, номер выпуска, страницы.

На третьем этапе интересующие проектировщика положения, методики, тезисы, идеи записываются на отдельных листах, имеющих соответствующие графы: название источника, основное понятие или проблема, цитируемое положение или определение с указанием страницы, собственные комментарии цитируемого и др. То же самое можно сделать, используя для этого отдельный файл (файлы) в компьютере.

В процессе анализа важно вскрыть существующие противоречия в подходах к изучаемой проблеме, выявить совпадающие и несовпадающие точки зрения на предмет исследования, разработанные положения, неясные и дискуссионные вопросы. Следует выявить, что нового автор каждой работы вносит в исследование проблемы, какие оригинальные подходы и решения он предлагает, в чем их научная новизна, теоретическая и практическая значимость. На этом же этапе целесообразно высказать и зафиксировать свое отношение к авторским позициям, к полученным исследователями выводам.

Возможные виды записей:

Аннотация – краткая характеристика первоисточника, в которой излагается основное содержание (обычно в виде перечня главнейших вопросов), читательский адрес, основная идея, научное и практическое значение издания; пишется своими словами.

Резюме – краткая оценка изученного содержания на основе имеющихся в нем выводов; излагается своими словами.

Реферирование – это краткое изложение первичного документа (или его части) с основными фактическими сведениями и выводами. В результате получается реферат, который содержит сведения об объеме, количестве иллюстраций, таблиц, использованной литературе, перечень условных обозначений, терминов и т. д. и основную часть. В основной части реферата очень кратко описывается объект исследования, раскрывается цель работы, полученные результаты, основные технико-эксплуатационные характеристики (объекта или процесса), экономическая или иная эффективность, выводы, область применения.

На четвертом этапе осуществляется анализ научных понятий, содержащихся в источнике. Он включает следующие шаги:

– нахождение и выписывание научных понятий;

– поиск их толкований в справочных изданиях (словарях, энциклопедиях – общих и специальных; предметных указателях основных учебников и монографий по теме исследования);

– установление логических связей между понятиями, выделение основных понятий;

– выписывание толкований основных понятий различными авторами;

– сопоставление различных толкований одного и того же понятия;

– выделение значений основных понятий, которые будут использоваться в данном исследовании, или их собственных толкованиях;

– составление тезауруса-словаря основных понятий исследования.

Анализ прорабатываемой информации – одна из важнейших задач. Всю информацию необходимо классифицировать и систематизировать. Источники можно систематизировать в хронологическом порядке или по тематике анализируемых вопросов. В первом случае всю информацию по теме систематизируют по этапам. Для этого целесообразно в истории разработки данной темы выделить научные этапы, которые характеризуются качественными скачками. На каждом этапе литературные источники нужно подвергать тщательному критическому анализу. При таком критическом анализе различные идеи, факты, теории сопоставляются друг с другом. Ценным является умение установить этап в истории исследуемого вопроса, определить рубеж, после которого в данной теме появились идеи, качественно изменившие направление исследований.

В