Общая характеристика работы.

Актуальность темы

Измерения концентрации токсичных газов актуально в технологии производства материалов и приборов электронной техники. Осознание необходимости точного контроля токсичных газов и обнаружения загрязнений окружающей среды в последнее время возросло из-за быстрого развития разнообразных отраслей экономики. Промышленность увеличивается не только в развитых, но и в развивающихся странах.

Наибольшему риску воздействия подвергаются работники предприятий по очистке сточных вод, шахтеры, металлурги, работники химических предприятий и др.

Так, например, для предприятий и организаций, деятельность которых связана с бурением, испытанием нефтяных, газовых и газоконденсатных скважин и эксплуатацией объектов добычи, сбора, подготовки, транспорта и хранения нефти, газа и газового конденсата на месторождениях необходим контроль содержания сероводорода в воздухе.

Отравление угарным газом, также одним из опаснейших токсичных газов, наиболее часто происходит при вдыхании продуктов горения на пожарах или при создании чрезвычайных ситуаций при авариях на крупных заводах, предприятиях, добычах, связанных с угарным газом. Значительное количество угарного газа выделяется при работе предприятий химической и металлургической промышленности. В крупных городах основная доля выделяемого угарного газа приходится на автомобильный транспорт.

Аналогичные задачи актуальны также и в таких областях как химия, биотехнология и медицина.

В связи с этим, идет постоянная разработка полноценных, недорогих, портативных датчиков. Из-за растущей обеспокоенности общественности об опасностях, вызванных токсичными газами, появилась потребность в новых типах химических датчиков с повышенной чувствительностью и селективностью.

Электрохимические сенсоры – это специальные устройства, в которых аналитический сигнал обеспечивается протеканием электрохимического процесса. Ток, вырабатываемый при электрохимической реакции детектируемого токсичного газа, согласно закону Фарадея прямо пропорционален концентрации газа, поэтому концентрация этого газа может быть определена измерением величины тока.

Поскольку именно электрохимические датчики способны определять токсичные газы быстро и точно, требуется разработка метода изготовления электродов для них, позволяющих не только производить электроды с заданными характеристиками в промышленных масштабах, но и обеспечивать экономичность данного производства.

Степень разработанности темы исследования.

В настоящее время синтез электродов для электрохимических сенсоров (ЭХС) производится в основном с помощью метода трафаретной печати. Одним из основных недостатков трафаретной печати является высокая толщина пленок, что не всегда допустимо при создании каталитических слоев, основным требованиям к которым является хорошая газопроницаемость. Кроме того, данный метод не позволяет добиться хорошей воспроизводимости результатов, высокой чистоты катализатора и не является экономичным.

Методы магнетронного распыления позволяют производить электроды по групповой технологии, что позволяет значительно улучшить воспроизводимость результатов, а кроме того обеспечивает чистоту композита.

Однако на данный момент времени работы по нанесению платино-графитового композита напрямую на пористую фторопластовую подложку, для использования в качестве электродов в ЭХС, отсутствуют.

Целью работы являлась исследование и разработка групповой технологии изготовления электродов высокоселективных электрохимических газовых сенсоров со структурой и свойствами, обеспечивающими автоматический непрерывный мониторинг сероводорода и монооксида углерода в широком диапазоне концентраций.

Для достижения цели были следующие задачи:

1. Разработать технологию формирования тонкопленочных нанокомпозитных катализаторов Pt/C методом магнетронного распыления на пористой фторопластовой подложке для применения в качестве электродов электрохимических сенсоров;

2. Исследовать корреляционные зависимости между электрофизическими и электрохимическими свойствами тонкопленочных Pt/C катализаторов в зависимости от параметров технологи ческого процесса и концентрации платины в Pt/C композите;

3. Исследовать параметры электрохимических сенсоров H2S и CO с тонкопленочными нанокомпозитными Pt/C электродами.

4. Провести сравнительный анализ характеристик электрохимических сенсоров с тонкопленочными нанокомпозитными Pt/C катализатором с коммерческими прототипами.

Научная новизна

1. Впервые исследован процесс формирования тонкопленочных Pt/C слоев и разработана технология создания нанокомпозитных Pt/C электродов для электрохимических газовых сенсоров методом магнетронного со-распыления на пористые фторопластовые подложки.

2. Впервые исследованы электрохимические свойства активной поверх-ностиPt/C электрода напыленного на пористую фторопластовую подложку с помощью метода циклической вольтамперометрии.

3. Показано, что различия в селективности к угарному газу рабочего электрода изготовленного по традиционной технологии и напыленного Pt/C рабочего электрода связано с изменением структуры платины от монокристаллической к поликристаллической.

4. Впервые определены параметры и характеристики электрохимических сенсоров H2S и CO с Pt/C напыленными электродами.

Практическая значимость работы.

Впервые синтезированы электроды для электрохимических сенсоров методом магнетронного распыления с высокой воспроизводимостью в промышленных масштабах по групповой технологии.

Полученные сенсоры позволяют расширить диапазон измерения концентрации токсичных газов, вследствие их высокой селективности, воспроизводимости и стабильности рабочих характеристик.

Методы исследования

Структура и морфология пленочных покрытий была изучена с помощью Pt/C сканирующего электронного микроскопа JEOL JSM-5910LV, энергодисперсионного спектрометра PrincetonGamma-Tech, конфокального рамановского микроскопа с возможностью работы в режиме атомно-силового микроскопа WITec alpha300 RA.

На защиту выносятся:

1. Технологический режим получения тонкопленочных нанакомпозитныхPt/C слоев с управляемыми параметрами методом магнетронного распыления на пористой фторопластовой подложке по групповой технологии;

2. Результаты исследования корреляционной зависимости между электрофизическими и электрохимическими свойствами тонкопленочных Pt/C катализаторов в зависимости от параметров технологического процесса и концентрации платины в Pt/C композите;

3. Данные по результатам исследований характеристик электрохимических сенсоров H2S и CO с тонкопленочным нанокомпозитным Pt/C катализатором в качестве электродов в зависимости от параметров окружающей среды и состава композита.

Апробация работы

Основные положения диссертационной работы докладывались и обсуждались на VI международной научно-практической конференции «Энергосберегающие технологии в промышленности. Печные агрегаты. Экология», 12-ом международном совещании «Фундаментальные проблемы ионики твердого тела», 12-ой научно-технической конференции с участием зарубежных специалистов «Вакуумная наука и техника», XXIX Международная выставка «Eurosensors 2015», 23-ей научно-технической конференции с международным участием «Вакуумная техника и технологии-2016».

Личный вклад автора

Автором выполнена часть работы, связанная с подбором и оптимизацией режимов работы установки магнетронного распыления и методов формирования тонких пленок. Автором проведены все эксперименты по исследованию каталитических свойств пленок и выполнена большая часть измерений характеристик изготовленных электрохимических сенсоров. Автором проведен анализ и обобщение результатов всех проведенных экспериментов. Подготовка публикаций проведена автором совместно с соавторами.

Реализация результатов работы

Разработанная технология магнетронного напыления тонкопленочных С/Pt нанокомпозитных электродов внедрена в технологический процесс ФГУП «СПО «Аналитприбор» и ООО «ИЗОВАК.

Налажен серийный выпуск электрохимических сенсоров на сероводород и угарный газ с электродами нового типа.

Экономический эффект от внедрения разработанный технологии составил порядка 3,5 млн.руб. в 2016 году.

Публикации

По теме диссертации опубликовано 12 печатных работ, в том числе 2 научные статьи в рецензируемых изданиях, входящих в перечень рекомендованных ВАК при Минобрнауки России. 3 статьи были опубликованы в зарубежных изданиях, входящих в систему цитирования Scopus. 7 статей, в том числе 5 тезисов докладов, были опубликованы в прочих изданиях.

Структура и объем работы

Диссертационная работа состоит из введения, четырех глав и заключения, изложенных на 106 страницах машинописного текста, списка литературы из 98 наименований и содержит 41 рисунок и 19 таблиц.

Содержание работы

Во введении обоснована актуальность работы, определены цель и задачи диссертации. Сформулирована научная новизна, практическая значимость полученных в работе результатов и научные положения, выносимые на защиту.

В первой главе, основываясь на литературных данных, отмечено, что существующие методы изготовления катализаторов, позволяют производить их в достаточных для коммерческих целей количествах, обеспечивая определенную воспроизводимость их параметров и характеристик. Однако не решен вопрос селективности, катализаторов, полученных подобным образом.

Сделано предположение, что новая технология, основанная на магнетронном распылении композитной мишени, позволит не только автоматизировать процесс изготовления электродов, снизить расход платины в электрохимическом датчике в три раза за счет уменьшения толщины активного слоя, добиться повторяемости результатов (сопротивления электродов, величины фонового тока, коэффициента чувствительности), но и добиться селективности, за счет возможности контроля свойств создаваемого композита.

Кроме того, показано, что новая технология позволит избежать процедуры очистки поверхности электрода от продуктов требующих последующей химической отмывки.

Во второй главе, приведена поэтапная реализация технологии изготовления электродов ЭХС методом магнетронного распыления, а также результаты анализа структуры поверхности каталитических Pt/C слоев.

В качестве технологической установки для магнетронного распыления была использована модифицированная установка вакуумного напыления ВУ-1А. В качестве оптимальной конфигурации магнетрона был выбран протяженный магнетрон постоянного тока для работы с мишенями непосредственного охлаждения.

В главе обосновано применение комбинированной платино-графитовой мишени и использование фторопласта марки ФМ-400 (ПТФЭ) пористостью 50%, диаметром пор 1 мкм и толщиной 300мкм в качестве подложки для нанесения катализатора.

Кроме того, сформулированы основные требования, предъявляемые к получаемым тонкопленочным нанокомпозитным каталитическим Pt/C слоям:

¾ высокая пористость для обеспечения газовой диффузии, но не приводящая к невоспроизводимости показаний сенсора (газопроницаемость – 0,2 – 0,6 л/мин);

¾ высокая проводимость для обеспечения оптимального токосъема, увеличения времени и стабильности работы электрохимического сенсора (сопротивление – не более 100 Ом);

¾ толщина электрода должна обеспечивать создание оптимального диффузионного слоя, при одновременном образовании эффективного двойного электрического слоя на поверхности электрода (толщина слоя – 0,1 – 1 мкм);

¾ максимальная чистота композита. Наличие примесей в пленке на уровне 3-5% приводит к существенному увеличению фоновых токов, сокращает время работы сенсора, а также может в ходе эксплуатации привести к ложным срабатываниям сенсора.

|

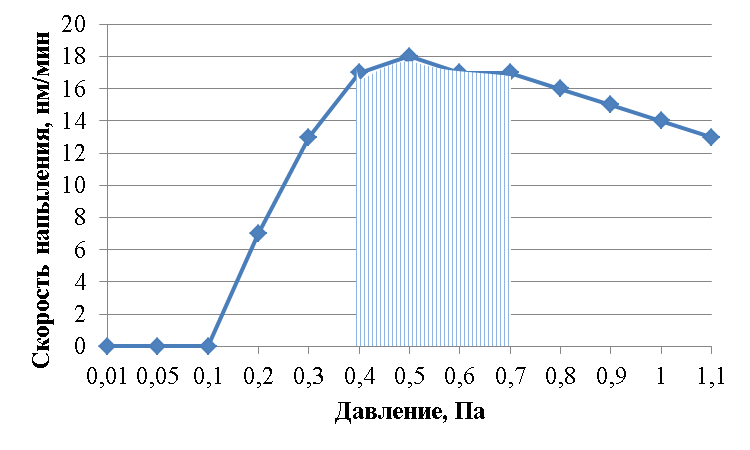

| Рис.1 Зависимость скорости осаждения от давления рабочего газа. |

Кроме того, определены основные параметры распылительной системы: скорость осаждения пленок, расстояние мишень - подложка, размеры зоны эрозии, материал мишени и рабочее давление.

Основной параметр, влияющий на скорость распыления – это давление рабочего газа (аргона) в камере. При проведении исследований были получены следующие результаты (рис.1).

Рассмотрев полученную зависимость, выделим следующие области значений давления:

- ниже 0,1 Па: процесс напыления невозможен;

- 0,1-0,3 Па: плазма загорается, однако процесс в данной области нестабилен. Наблюдаются периодические скачки напряжения и тока, плазма «мерцает», что приводит к очень низким скоростям распыления;

- 0,4-0,7 Па: область стабильной работы магнетрона. Небольшой скачок тока наблюдается только в начале распыления в течение 3-5 минут. Затем система работает стабильно;

- выше 0,7 Па: магнетрон работает стабильно, но начинается снижение скорости роста пленки. Данный факт связан, возможно, с эффектом перераспыления ионов композита быстрыми ионами: за счет высокой концентрации атомов аргона ионы композита сталкиваясь с ними, отлетают в направлении противоположном подложке.

|

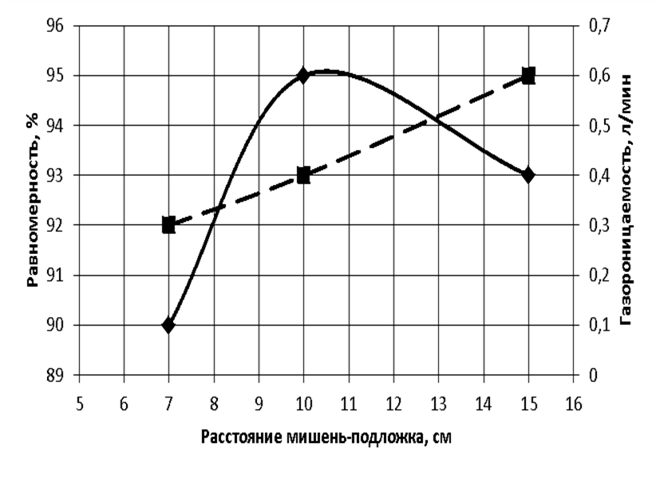

| Рис.2 - Соотношение равномерности напыления подложки и газопроницаемости электрода в зависимости от расстояния мишень-подложка |

Для максимальной скорости осаждения подложка должна быть размещена так близко к мишени, как это возможно при сохранении внешних очертаний области плазмы. В нашем случае расстояние мишень-подложка изменялось от 7 до 13 см. График соотношение равномерности напыления подложки и газопроницаемости электрода в зависимости от расстояния мишень-подложка представлен на рисунке 2.

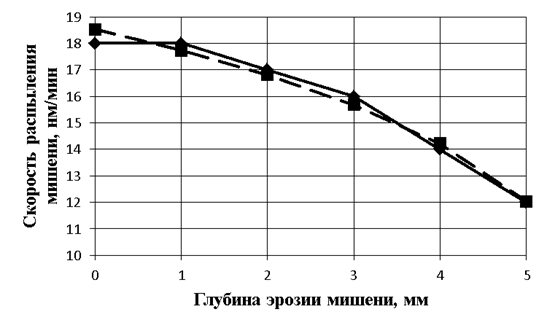

В ходе работы была определена зависимость скорости распыления графитовой мишени от глубины эрозии мишени. Первоначально результаты были получены для графитовой мишени. На основании полученных результатов было сделано заключение, что толщина платиновой полосы должна быть не более 5 мм, так как изменение глубины эрозии мишени при распылении на бóльшую величину приводит к уменьшению скорости роста пленок на 35% по отношению к первоначальному значению.

При анализе влияния данного параметра было получено уравнение регрессии, отражающее зависимость скорости распыления от толщины платиновой полосы, поскольку оценка данного параметра наиболее точна.

На рисунке представлена зависимость скорости распыления композитной мишени в зависимости от глубины её эрозии.

Рис.3 - Зависимость скорости распыления мишени от глубины эрозии (сплошная линия – экспериментальный результат, пунктир - расчетные данные).

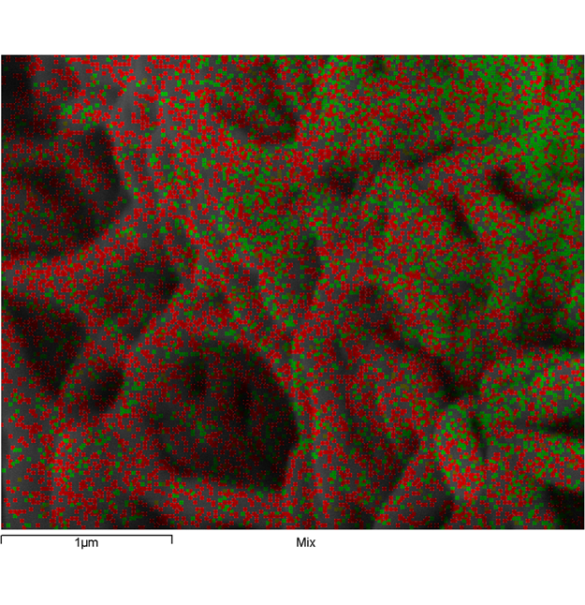

Анализ поверхности полученного Pt/C композита синтезированного при выбранных параметрах системы, был проведен с помощью различных видов микроскопии.

На изображениях чистой и напыленной подложки, сделанных с помощью микроскопа универсального Биомед 6 видно, что полученная мелкодисперсная пленка точно повторяет рельеф подложки. Однако, в узлах «ромбов» подложки частицы платины агломерируют, происходит рост своеобразных «столбиков».

| Рис.4. Топография платино-графитового композита |

Более детальное исследование поверхности с помощью конфокального рамановского микроскопа с возможностью работы в режиме атомно-силового микроскопа WITec alpha300 RA (рис.4) подтверждает рост «столбиков» платины в узлах решетки.

Кроме того, в ходе данного исследования было доказано, что углерод, присутствующий в композите – аморфной формы.

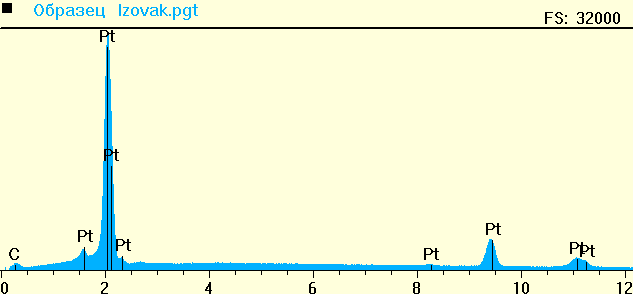

Проведя дополнительно исследование поверхности композита с помощью энергодисперсионного спектрометра PrincetonGamma-Tech и сканирующего электронного микроскопа JEOL JSM-5910LV, была доказана чистота полученной тонкой пленки (рис.4)

|

|

| а) | б) |

Рис.5. Результаты исследования полученного Pt/C композита с помощью а) энергодисперсионного спектрометра PrincetonGamma-Tech; б) сканирующего электронного микроскопа JEOL JSM-5910LV

Таким образом, на основании исследований поверхности Pt/C композита установлена взаимосвязь между исследуемыми параметрами поверхности и технологическими параметрами распыления.

В третьей главе приведено краткое описание электрохимического способа оценки каталитической активности напыленных и «намазного» рабочих электродов – метода циклической вольтамперометрии, описано устройство трехэлектродной ячейки с жидким электролитом, используемой для проведения исследований.

Также, дано обоснование выбора электролита для ЭХС, приведено подробное описание методики проведения электрохимических исследований.

Проведены предварительные исследования полученных образцов электродов, установленных непосредственно в трехэлектродную электрохимическую ячейку (рис. 6), методом циклической вольтамперометрии для расчетаплощади электрохимически активной поверхности катализатора на электроде и определения максимальной каталитической активности образцов.

Рис.6.Схема устройства ЭХС. 1 - диффузионный барьер; 2 - фиксирующее кольцо; 3 - рабочий электрод; 4 - электрод сравнения; 5 – компенсационный (вспомогательный) электрод; 6 - электролит.

В ходе исследований определены напыленные образцы электродов, обладающие наибольшей площадью поверхности катализатора.

При анализе циклических вольтамперограмм (ЦВА) на основании того факта, что ширина пика адсорбции СО намазного электрода составляет 20 -30 мВ, а для напыленного – 150-400мВ, сделан вывод, что намазной электрод состоит из кластеров платины примерно одного размера с преобладанием грани (100).

В тоже время для напыленного электрода наличие кластеров различных размеров и граней разной ориентации приводит к уширению пиков на ЦВА. Данный факт объясняет увеличение селективности напыленного электрода по отношению к намазному, поскольку поведение граней платины в отношении адсорбции и способности окисления СОс низкими кристаллографическими индексами диаметрально противоположно поведению граней с высокими кристаллографическими индексами.

Проведена оценка фоновых токов и коэффициентов чувствительности ЭХС к угарному газу. Определены ЭХС имеющие минимальное значение фонового тока £0,1мкА/мг/м3 и максимальное значение коэффициент чувствительности.

На основании анализа полученных в результате исследований данных, была определена оптимальная толщина получаемого тонкопленочного нанокомпозитного Pt/C катализатора – 400 - 450 нм.

По результатам исследований выбраны образцы для проведения дальнейших исследований параметров и характеристик ЭХС

В главе 4 исследованы следующие параметры и характеристики образцов электрохимических сенсоров с Pt/C электродами, синтезированными методом магнетронного распыления на пористой фторопластовой подложке: чувствительность, перекрестная чувствительность, время отклика (время установления показаний), долговременная стабильность, температурная зависимость фонового тока и коэффициента чувствительности, зависимость чувствительности ЭХС от давления, зависимость чувствительности ЭХС от влажности, воспроизводимость ЭХС, предел обнаружения, дрейф сигнала. Все исследования проводились на стендовом оборудовании аттестованном метрологическими службами предприятия.

Характеристики выбранных образцов приведены в таблице 1.

Таблица 1 – характеристики ЭХС, выбранных для проведения испытаний

| № образца | Содержание платины, вес. % | Сопротивление электрода, Ом | Толщина слоя, нм | Площадь электрохимически активной поверхности катализатора на электроде ЭХС, 103см2 | Фоновый ток, мкА | Чувствительность к СО, мкА/мг/м3 | Чувствительность к H2S, мкА/мг/м3 |

| 0,06 | 0,01 | 0,0064 | 0,45 | ||||

| 0,05 | 0,1 | 0,0048 | 0,3 | ||||

| 6 (намазн.) | 100% | 2,3 | 0,05 | 0,2 | 0,4 |

|

| Рис.7. ЭХС №6 с фильтром. |

В ходе работы для исключения перекрестной чувствительности и увеличения селективности конструкция ЭХС №6 была доработана с учетом установки фильтра с наполнителем в виде химически активного поглотителя кислых газов (рис. 7), подобранного таким образом, чтобы не создавать дополнительного пневматического сопротивления.

Из анализа данных по перекрестной чувствительности можно заключить, что установкой фильтра достигнута необходимая селективность, поскольку отклик ЭХС №6 на сероводород находится в пределах фоновых токов.

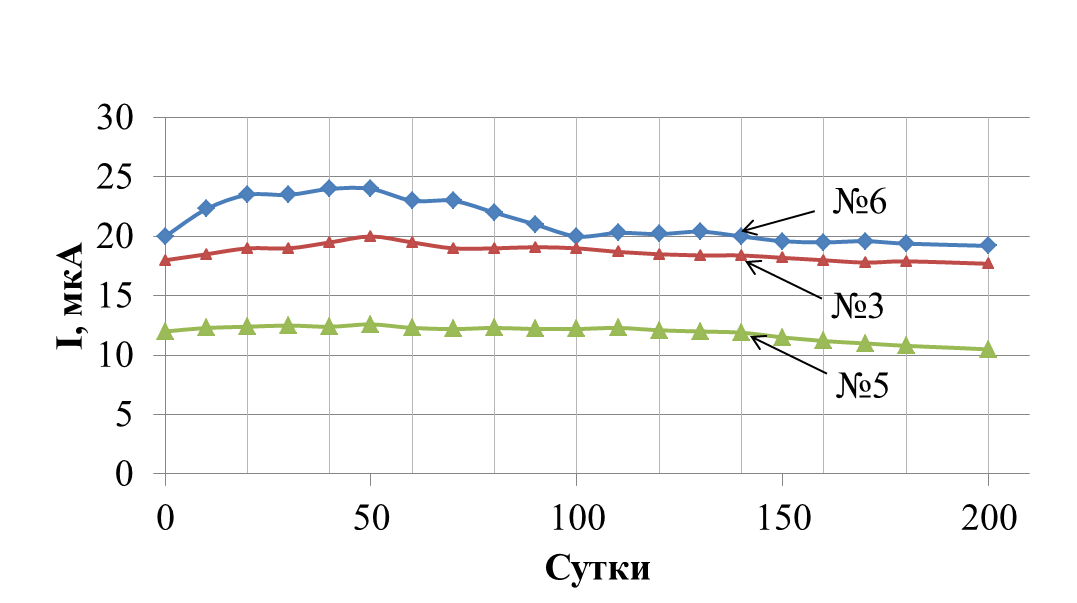

|

| Рисунок 8. Изменение чувствительности ЭХС во времени. |

При выборе электродов для серийного производства уровня сероводорода был выбран электрод №3 вследствие большей долговременной стабильности (изменение показаний составило всего 1,2 % за полгода), воспроизводимости (все показания лежат в пределах доверительного интервала) и низких фоновых токов ЭХС на его основе.

Оценка температурной зависимости. ЭХС H2S и СО выявила необходимость введения соответствующих температурных коэффициентов для приборов, использующих данные сенсоры.

По результатам испытаний зависимости показаний ЭХС от давления и влажности можно заключить, что коррекции показаний по изменению данных параметров приборах не потребуется.

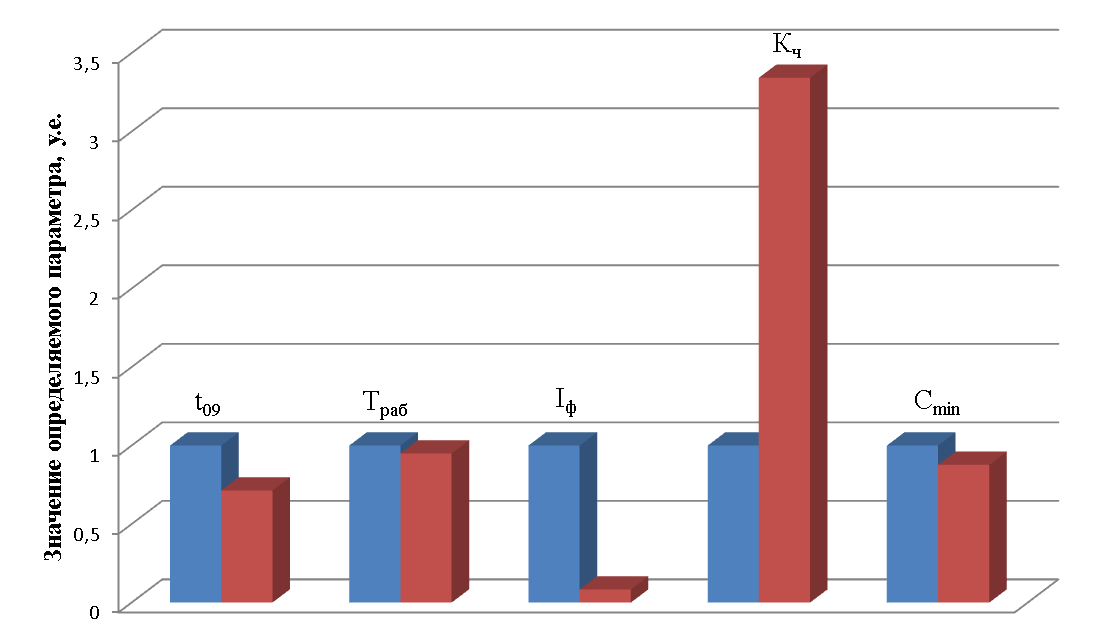

При проведении сравнительного анализа параметров разработанных ЭХС с основными аналогами, выпускаемыми серийно (рис.9), сделан вывод, что изготовленные на основе разработанных электродов сенсоры обладают в 3,5 раза большей чувствительностью, в 10 раз более низкими фоновыми токами, сопоставимыми временами отклика и пределами обнаружения газов.

Рис.9 Сравнение характеристик разработанных сенсоров (столбцы справа) проводилось в отношении характеристик сенсоров следующих основных производителей: Alphasense (Великобритания), CityTechnology (Великобритания), Drager (Германия), Nemoto (Япония); MST (Германия).

В заключении сформулированы основные выводы, научные и практические результаты работы, перспективные направления для дальнейшей экспериментальной деятельности.

Основные результаты

1. Разработана технология формирования тонкопленочных нанокомпозитных Pt/C катализаторов методом магнетронного распыления на пористой фторопластовой подложке для применения в качестве электродов электрохимических сенсоров. Для реализации данной технологии:

- обоснован выбор материала подложки (фторопласт марки ФМ-400 (ПТФЭ) пористостью 50%, диаметром пор 1 мкм и толщиной 300мкм);

- обоснован выбор конфигурации композитной мишени;

- определен оптимальный режим со-распыления (рабочее напряжение – 500 В, сила анодного тока – 200 мА, рабочее давление – 0,4-0,7 Па, расстояние мишень-подложка – 10 см);

- определено оптимальное соотношение платины-углерода в составе катализатора (90% вес.).

2. В результате разработанной технологии получен рабочий электрод для электрохимических сенсоров кислых газов нового типа. Электрод включает в себя: газопроницаемую пористую фторопластовую мембрану с нанесенным на нее тонкоплёночным нанокомпозитным Pt /Сслоем, параметры которого оптимизированы с точки зрения его функционирования в качестве каталитического слоя в ЭХС угарного газа и сероводорода с сернокислым электролитом.

3. Выбран способ исследования свойств и характеристик наносимых Pt/C нанокомпозитных тонких пленок в зависимости от режимов напыления и количества платины в композите. В качестве выбранного способа исследования предложена и обоснована методика оценки циклических-вольтамперограмм сенсоров с установленными в них исследуемыми электродами. В ходе исследования сделано предположение о возможных причинах увеличения селективности напыленных электродов за счет различия на поверхностях электродов кристаллов платины с различными кристаллографическими индексами.

4. Исследованы основные параметры электрохимических сенсоров H2S и CO в диапазоне 0,1-20 ПДК и 0,2-25 ПДК соответсвенно. На основе полученных данных был выбран оптимальный тип электрода, определены основные характеристики его синтеза для внедрения серийного производства электродов для ЭХЯ.

5. Проведен сравнительный анализ характеристик сенсоров с коммерческими прототипами. В ходе анализа показано, что основные характеристики близки, а в некоторых случаях превосходят характеристики конкурентов. Так, сенсоры, изготовленные на основе разработанных электродов, обладают в3,5 раза большей чувствительностью, на более низкими фоновыми токами, сопоставимыми временами отклика и пределами обнаружения газов.

6. Результаты работы внедрены в ФГУП «СПО «Аналитприбор» и ООО «ИЗОВАК».