Тема 2.6 Обработка зубчатых поверхностей. Применяемое оборудование.

Тема урока: «Нарезание зубьев конических колёс, червячных пар».

Цели урока:

Дидактическая:

создание условий для формирования знаний о методах обработки зубчатых поверхностей на различных станках, об методах нарезания конических зубчатых колёс, червячных пар

Воспитательная:

воспитание осознанного отношения к процессу обучения, интереса к будущей профессии.

Развивающая:

развитие познавательного интереса, гибкости мышления, сообразительности, смекалки

Оснащение урока:

1 ММК.

2 презентация.

Вид урока: смешанный урок

Методы и приёмы: сообщение нового материала с элементами демонстрации и привлечением студентов.

План урока.

1. Назначение и конструкция.

2. Методы нарезания зубьев конических колёс.

3. Основные методы обработки зубьев червячных пар.

Задание на дом: 3. с.284-293

Назначение и конструкция.

Конические зубчатые колеса служат для передачи вращательного движения между валами с пересекающимися или скрещивающимися под определенным углом осями. Конические зубчатые колеса бывают с прямыми, косыми или спиральными зубьями и имеют примерно такой же набор поверхностей, как и цилиндрические. Основное отличие составляет зубчатый венец с конической поверхностью и неодинаковой по длине зуба толщиной. Кроме того, базовый торец этих колес имеет значительно более жесткий допуск на осевой размер относительно элементов зубчатой поверхности (вершины делительного конуса).

В соответствии с ГОСТ 1758—81 на конические зубчатые колеса (и передачи) установлено 12 степеней точности. Для колес 1 — 3-й степеней точности допуски не установлены. Принципы выбора степеней точности для конических колес практически те же, что и для цилиндрических.

Методы нарезания зубьев конических колёс. Зубострогание.

Зубострогальные резцы применяют для обработки конических прямозубых колес. Этот метод прост и универсален, но низкопроизводителен. Поэтому его применяют в единичном и мелкосерийном производстве. При зубострогании достигается 6-7 степень точности.

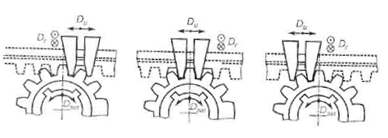

Прямозубые конические колеса (с модулем от 0,3 до 20 мм) обрабатываются двумя зубострогальными резцами по методу обката. Колеса с модулем до 2...4 мм обрабатываются за одну операцию, при большем модуле за две — черновую и чистовую. Резцы расположены один сверху (верхний резец) другой снизу (нижний резец) относительно зуба нарезаемого колеса (рис. 1). При черновом нарезании с одинарным делением нижний резец нагружен больше, чем верхний, так как снимает напуск (работает в сплошном металле). Одинарное деление обусловлено тем, что резцы обрабатывают разные стороны одного зуба колеса.

При двойном делении верхний и нижний резцы обрабатывают каждый свою впадину между зубьями, в этом случае деление производится с поворотом сразу на два зуба колеса (двойное деление). Данный способ применяется в среднесерийном производстве, при производстве колес модулем более 6 мм и числом зубьев более 24.

Простота конструкции, относительно небольшая их себестоимость, высокая общая стойкость (допускает большое количество переточек) обеспечило зубострогальному инструменту широкое распространение. Режущая часть резцов обычно изготавливается из быстрорежущей стали (Р6М5, Р9 и др.), а основание из стали 40Х. Комплект состоит из двух резцов, каждый из которых обрабатывает одну из сторон зуба колеса. Резцовые головки имеют набор резцов.

|

Рисунок 1 - Нарезание конических зубчатых колес с прямыми зубьями двумя зубострогальными резцами.

На зубострогальном станке как бы создается зацепление нарезаемого колеса с воображаемым, боковые стороны зубьев которого образуются движением режущих кромок инструмента. В процессе обработки резцы совершают возвратно-поступательные движения и каждый резец обрабатывает одну сторону зуба.

Профиль зубьев обрабатываемых колес получают методом огибания на принципе зацепления с плоским производящим колесом. Главным движением является перемещение резцов вдоль обрабатываемого зуба. Зубострогальные резцы работают в паре для обработки правой и левой стороны зуба, они получили название правый и левый резец.

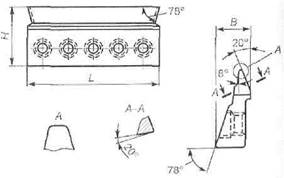

Зубострогальный резец выполняется двухсторонним, поэтому при его затуплении с одной стороны резцы меняют местами, поворачивая на 180°. Передний угол резцов обычно равен 20...22°. Схема стандартного резца представлена на рис. 2.

|

Рисунок 2 - Схема стандартного зубострогального резца.