эксперимент проведен на роторном агломераторе, представляющем собой цилиндрическую емкость, снабженную высокоскоростной лопастной мешалкой с системой ножевых элементов (рис. 2.2), в производственных условиях опытно-экспериментального производства ООО «Харьковвтор-полимер».

Процесс переработки (регенерации) полиэтиленовых пленочных отходов основан на использовании теплоты трения, выделяющейся при движении материала по стенке рабочей камеры и внутреннего трения в материале.

Вращение ротора с ножевыми элементами обеспечивает дробление материала и его разогрев до пластического состояния.

Характеристика процесса регенерации предварительно дробленой на дробилке мокрого измельчения отмытой в ванне изношенной полиэтиленовой пленки сельскохозяйственного происхождения представлена на рис. 2.2. процесс включает в себя стадии промывки, сушки, плавления полимера и получение агломерата. Стадия дробления исключена по причине значительного абразивного износа ножей, невозможности полного удаления песка и крупных включений, содержащихся в изношенной пленке в количестве до 5 % и значительного удлинения стадии отмывки, что снижает производительность аппарата в 1,5-2 раза. Дробление мешков из-под минеральных удобрений, технологических отходов производства и отходов полимерной тары и упаковки осуществляли совмещением со стадией отмывки.

Рисунок 2.2 – Кривые изменения потребляемой мощности двигателя (1),

температуры (2), влажности (3), загрязненности (4) пленки в процессе регенерации вторичного полиэтилена

Основной характеристикой процессов в роторном агломераторе является потребляемая мощность. Наблюдается два типа мощности. На стадии дробления и отмывки значительная величина мощности связана с достаточно высокой плотностью системы вода-пленка и процессом дробления. Второй тип обусловлен изменением физико-механических характеристик материала, связанных с температурой.

Температурный режим процесса определяется уровнем потребляемой мощности и зависит от расхода воды на стадии промывания и интенсивности удаления пара на стадии сушки. Температура материала на стадии агломерации определяется только температурой его перехода в вязко-текучее состояние. Для вторичного полиэтилена она равна 115-120 оС.

Стадию отмывки предварительно дробленой и промытой в ванне полиэтиленовой пленки проводили при расходе воды 1,5 л/мин. Загрязненность исходной пленки составляла 3 %. Следует отметить, что добиться уменьшения загрязненности методом промывки в ванне, шнековых промывателях и ванне флотации существующей конструкции невозможно из-за включения загрязнителей в микротрещины поверхности пленочных отходов. В зависимости от условий эксплуатации, сбора и хранения пленок поверхностная загрязненность составляет 1-3 %. При промывке на роторном агломераторе остаточная загрязненность составила 0,15 %, что объясняется интенсивным воздействием рабочих органов аппарата на поверхность пленки. Улучшение отмывки сказывается на физико-механических свойствах материала (увеличение относительного удлинения, понижение температуры хрупкости) на улучшении внешнего вида и уменьшении износа перерабатывающего оборудования. Таким образом, регенерация вторичного полиэтилена на роторном агломераторе обеспечивает получение материала высокого качества.

Производительность стадии сушки определяется величиной потребляемой мощности и исходной влажностью материала.

Величина потребляемой мощности зависит от величины загрузки, конструкции ротора, коэффициента трения материала и его размеров. Для вторичной полиэтиленовой пленки, дробленой на сетке с диаметром отверстий 8 мм и исходной влажностью 33 %, зависимость мощности от загрузки показана на рис. 2.3 и представляет собой линейную зависимость. Более интенсивной с технологической точки зрения является зависимость потребляемой мощности от средней насыпной плотности в аппарате, определяемой величиной загрузки и конструкцией уплотняющих элементов.

Рисунок 2.3 – Зависимость потребляемой мощности на стадии сушки от величины загрузки (1), средней насыпной плотности в аппарате (2) и производительности от величины загрузки (3)

При значении насыпной плотности 138 г/л наблюдается скачкообразное нарастание мощности. Этот скачок связан с механизмом возникновения сил трения и определяет величину оптимальной загрузки аппарата. Для роторного агломератора диаметром 500 мм она составляет 8-8,5 кг. На оптимальность этой величины указывает и зависимость производительности агломератора от величины загрузки. Необходимо отметить наличие минимальной величины потребляемой мощности, определяемой конструкцией ротора и величиной загрузки при которой стадия сушки и агломерации невозможны, т.е. вся мощность расходуется на тепловые потери в аппарате.

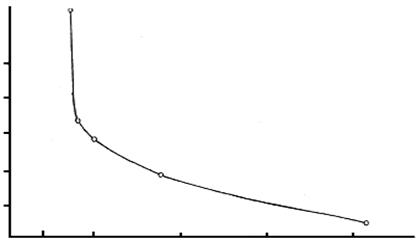

Зависимость производительности роторного агломератора диаметром 500 мм при одностадийном проведении сушки и агломерации 8,5 кг вторичной полиэтиленовой пленки от ее влажности представлена на рис. 2.4.

|

Рисунок 2.4 – Зависимость производительности роторного агломератора

диаметром 500 мм от влажности пленки при проведении стадий

сушки и агломерации

На кривой можно выделить два участка. Участок высокой влажности (до 30 %) характеризуется малой зависимостью производительности от влажности. Это объясняется тем, что сушка материала влажностью выше 30 % происходит за счет отжима. Дальнейшее удаление влаги происходит путем энергоемкого процесса испарения, что приводит к большим энергетическим затратам. Этот факт необходимо учитывать при разработке технологического процесса.

Стадия аломерации характеризуется высоким значением потребляемой мощности и температуры материала.

В процессе агломерации значение мощности увеличивается приблизи-тельно в 2 раза в сравнении со стадией сушки, что приводит к недоисполь-зованию мощности двигателя на стадии сушки. Относительная величина расходуемой мощности выше для вторичных полимеров, чем для технологических отходов полимерного сырья. Это оказывается вероятно, с увеличением адгезионных свойств и вязкости расплава вторичного полиэтилена.

По достижении температуры плавления частички материала слипаются и уплотняются. Находящиеся на лопастях ротора режущие элементы предотвращают образование крупных кусков.

Для предотвращения слипания материала его охлаждают введением до 4 % воды. Испаряясь, вода охлаждает материал и фиксирует его форму.

Гранулометрический состав агломерата из вторичной полиэтиленовой пленки представлен в таблице 2.1.

Таблица 2.1 – Гранулометрический состав агломерата из вторичной полиэтиленовой пленки

| Размер частиц, мм | До 3 | 3-5 | 5-7 | 7-10 |

| Содержание, % | 51,7 | 25,5 | 18,3 | 4,5 |

Свойства вторичного полиэтилена в процессе сушки и агломерации заметных изменений не претерпевают, что объясняется низкой температурой переработки.

Проведенные эксперименты позволяют определить основные параметры процесса регенерации пленочного полиэтилена в агломерат и являются основанием для расчета промышленного образца роторного агломератора.

Для расчета промышленного образца роторного агломератора были применены уравнения моделирования для мешалок. Возможность применения этих уравнений была подтверждена экспериментальными опытами на макете с диаметром рабочей камеры 115 мм и на опытной установке с диаметром рабочей камеры 500 мм.

Базовой моделью для расчета послужил агломератор с диаметром рабочей камеры 500 мм.

Основными параметрами, необходимыми для расчета агломератора являются потребляемая мощность, скорость вращения ротора и его размеры. Потребляемая мощность может быть найдена из уравнения:

,

,

где φ – коэффициент сопротивления среды движения лопасти,

d – диаметр лопасти, см,

n – скорость вращения лопасти, об/сек.

Коэффициент сопротивления величина постоянная для всех геометрически подобных аппаратов при условии перемешивания одной и той же среды и может быть определена на основании экспериментальных данных.

Величина коэффициента сопротивления для лабораторного агломератора равна 2,96 ּ 10 –12.

Для сохранения подобия протекания процесса существует ограничение по мощности. Необходимо, чтобы отношение величины потребляемой мощности к загрузке было величиной постоянной. Это легко достигается под-бором соответствующей скорости вращения ротора. Расчетные значения по-требляемой мощности и скорости вращения ротора при переработке полиэти-леновых пленочных технологических отходов представлены в таблице 2.2.

Таблица 2.2 – Расчетные значения основных параметров роторных агломераторов для переработки технологических отходов полимерного сырья

| Параметр | Диаметр рабочей камеры, мм | ||||

| Скорость вращения ротора, об/мин. | * 1500 | 1040 | |||

| Потребляемая мощность, кВт | 15 | 88 | |||

| Величина разовой загрузки, кг | 7,5 7,5 | 42 | |||

| Производительность, кг/час | 22 | 120 |

* числитель – расчетная величина, знаменатель – действующий агломератор.

Как видно из табл. 2.2 расчетные данные удовлетворительно совпадают с разработанными и внедренными промышленным образцом агломератора с диметром рабочей камеры 900 мм. Это подтверждает правильность подхода к расчету модели.

Таблица 2.3 – Производительность роторного агломератора

с диаметром корпуса 500 мм и 900мм

| Диаметр корпуса, мм | Вид сырья | Производительность по стадиям, кг/час | Производи-тельность за цикл, кг/час | |||

| дробление отмывка | дополни-тельная отмывка | отжим сушка | агломе-рация | |||

| Технологич. отходы | ||||||

| Мешки из-под мин. удобрений | ||||||

| Изношен., с/х парниковая пленка | – | |||||

| Изношен. пленка 20 % | – | – | ||||

| Технологич. отходы | ||||||

| Мешки из-под мин. удобрений | ||||||

| Изношен., с/х парниковая пленка | – | |||||

| Изношен. пленка 20 % | – | – |

В табл.2.3 представлена сравнительная производительность агломератора с диаметром корпуса 500 мм и 900 мм при переработке различного сырья (по абсолютной длительности без учета стадии загрузки и выгрузки).

Рассмотренная выше технология регенерации полиэтилена в агломерат, обнаруживает ряд технологических преимуществ и возможностей проведения всего цикла регенерации в одном аппарате, высокое качество очистки, возможность совмещения со стадией агломерации процессов окрашивания, введение до 20 % различных добавок для осуществления модификации, получения композиций для вспенивания, возможность переработки агломерата в изделия без дополнительной грануляции.

3. Физико-химические свойства агломерирования вторичного полиэтилена.

область применения и режим переработки вторичных материалов имеют свои особенности, обусловленные своеобразием свойств. К основным особенностям переработки отходов следует отнести:

1. Низкая насыпная плотность.

2. Особенности реологии расплава вторичного материала.

3. повышенная химическая активность.

Выбор технологических параметров переработки и оборудования для переработки полимерных отходов должно основываться на достаточно детальном изучении физико-химических, механических и реологических свойств вторичного материала.

Физико-механические свойства вторичного полиэтилена изношенной пленки представлены в таблице 3.1.

Таблица 3.1

| Мате-риал | Содер-жание нераст-воримой части, % | Стой-кость к растрес-киванию, час | Разрушаю-щее напря-жение при растяжении, нгс/см2 | Относи-тельное удлине-ние при разрыве | Морозо-стойкость, оС | Индекс расплава при температуре 190оС г/10 мин, при нагрузке: | |

| 2,16 кг | 5,0 кг | ||||||

| Партия 1 | >250 | – 30 | 0,0036 | – | |||

| Партия 2 | – 40 | 0,006 | 0,23 | ||||

| Партия 3 | – | – 30 | 0,0018 | 0,1 | |||

| Партия 4 | – | – 20 | 0,02 | 0,34 | |||

| Партия 5 | – 60 | не течет | 0,36 |

Из приведенных данных видно, что в процессе эксплуатации материал претерпевает достаточно глубокие структурно-химические изменения, приводящие к образованию гель-фракции, наиболее характерное содержание которой в исследованных партиях вторичного материала составляет 15-30 %. Вторичный материал характеризуется значительным снижением относительного удлинения при разрыве, морозостойкости и текучести при сравнительно низких напряжениях сдвига. Степень окисления материала значительна, что подтверждается достаточно высоким поглощением в области карбонильных групп (1680-1720 см-1) на ИК-спектрах.

Прочность вторичного материала по сравнению с первичным изменяется незначительно, что характерно также для подвергнутого искусственному старению (деструкции) первичному полиэтилену.

4. Выводы

В результате исследования процесса регенерации вторичных термопластов из их пленочных отходов с получением агломерированного продукта в аппарате роторного типа установлено:

1. Агломерирование пленочных отходов термопластов в аппарате роторного типа является эффективным способом переработки сырья с низкой насыпной плотностью в материал с высокими технологическими свойствами.

2. Переработка загрязненных отходов в роторном агломераторе с осущест-влением стадий измельчения, отмывки, сушки и агломерирования энерго-емко. Из-за сильного абразивного износа рабочих элементов эксплуатация оборудования сопряжена с затратами, связанными с их реставрацией, при низкой стабильности параметров процесса. Целесообразно применение метода для переработки отходов с загрязненностью не выше 2-5 %.

3. Энергетически выгодно использование роторного агломератора для осуществления стадии сушки подготовленных отходов.

4. Зависимость параметров процесса, связанных с энергетическими затратами может быть выражена в виде математической модели мелкодисперсных сыпучих материалов.

Таким образом, агломерация и грануляция вторичных полимерных отходов являются заключительной стадией подготовки вторичного полимерного сырья для последующей переработки в изделия из полимерных композитных материалов. Эта стадия особенно важна для вторичных пленочных отходов в связи с их низкой насыпной плотностью после измельчения. В процессе агломерирования и гранулирования происходит уплотнение материала, облегчается его дальнейшая переработка, усредняются характеристики вторичного сырья, в результате чего получают материал, который можно перерабатывать на стандартном оборудовании.

Литература

1. Горох Н.П., Саратов И.Е., Юрченко В.А. Полимерные отходы в коммунальном хозяйстве города. Уч. пособие, ХНАГХ, Харьков, – 2005 г.

2. F. Brandstetter, BASF AG. Тенденции и перспективы развития полимерных материалов. Перевод Л.П. Куликовой. Kunststoffe (Пластмассы) 2005, № 5 – С.2

3. Штарке Л. Использование промышленных и бытовых отходов пластмасс./ Пер. с нем. / Под редакцией В.А. Брагинского, – Л.: Химия, 1987 – 176 с.

4. Любешкина Е.Г. Вторичное использование полимерных материалов. – Москва, Химия, 1985 – 192 с.

Экологическая оценка вредных веществ

при комплексной утилизации муниципальных отходов

Горох Н.П.

анализируются объемы размещения муниципальных отходов как потенциальные источники загрязнения окружающей среды вредными веществами.

Твердые бытовые отходы (ТБО), наряду с промышленными, являются одним из основных источников загрязнения природной среды в городах и на прилегающих территориях. Это связано, с одной стороны, с высоким содержанием химических, в т.ч. токсичных веществ в отходах, с другой – с многообразием и большими объемами образующихся отходов.

Количество ТБО, ежегодно образующихся на территории Украины, составляет около 11 млн. тонн. Основная масса из них складируется на полигонах ТБО, и лишь незначительная часть – около 1 % – перерабатывается на опытно-экспериментальных производствах малой мощности (на примере ООО «Харьковвторполимер» в г. Харькове). Местоположение, обустройство и условия эксплуатации большинства полигонов не соответствуют нормативным требованиям, что усугубляет экологическую опасность этих объектов.

Субстраты полигонов ТБО обычно представлены смесью повседневных бытовых отходов потребления, строительного мусора, отходов ухода за зелеными насаждениями. Кроме того, на полигоны ТБО поступают разнообразные промышленные отходы, поскольку нормативными документами допускается их складирование на полигонах ТБО в количестве, не превышающем 30 % от общего их объема.

Из-за разнообразия поступающих на полигоны ТБО отходов и неоднородности морфологического состава идентифицировать источники поступления и оценить химический состав отходов возможно лишь весьма ориентировочно. Более точное представление о химическом составе ТБО возможно составить по химическому составу компоста.

Говоря о комбинированном компосте из бытовых отходов, подразумеваются продукты, основу которых должна составлять значительная часть органических веществ, в то время как содержание вредных веществ должно быть минимальным.

Результаты апробирования компоста мусороперерабатывающих заводов (Минск, республика Беларусь, 1990 г.) свидетельствует о значительном их обогащении по сравнению с незагрязненной почвой (показатель Kо) Cd (Ко – 452), Pb (66,7), Cu (29,2) и Zn (17,3). Повышено в них также содержание Cr (Ко – 9,2) и Мо (3,2).

Источником поступления Cd, Pb, Zn, Cu и других тяжелых металлов на полигоны ТБО является также смет с промплощадок и городских улиц. Как показали исследования, содержание Cd в смете с промплощадок и улиц значительно выше, чем в почве (соответственно в 60,7 и 14,5 раз). Для Pb, Cu и Zn превышения значительно ниже – 1,5-4,7 раза. Аналогичный характер загрязнения характерен для твердого осадка снеговых вод, который также выделяется накоплением Cd (Ко – 28,3).

Разнообразие бытовых и промышленных отходов, поступающих на полигоны ТБО, обусловило значительные различия в содержании химических элементов в складируемых субстратах. Апробирование мелких фракций муниципальных отходов на многочисленных полигонах позволяет выявить значительный диапазон содержания тяжелых металлов в субстратах ТБО: Cd – от 9,5 до 1290 мг/кг; Cu – от 5,0 до 20000; Ni – от 4,0 до 512; Zn – от 34,6 до 7680; Mn – от 65,0 до 1212; Cr – от 10,4 до 2797; V – от 8,9 до 914,8; Ti – от 210 до 6200; Co – от 2,0 до 242,3; Sn – от 2,7 до 279,7 мг/кг. По сравнению с незагрязненными почвами субстраты полигонов ТБО наиболее обогащены Cu (до 1500 раз), Cd (до 408 раз), Zn (до 219 раз), Pb (до 107 раз), Cr (до 78 раз), Cо (до 40 раз), V (до 27 раз), Ni (до 25 раз).

Изучение содержания микроэлементов в фильтратах полигонов ТБО также выявило большой диапазон значений: от минимальных (ниже пределов обнаружения) до ураганных в 100 и более раз превышающих содержания в незагрязненных грунтовых водах (Mn, Zn, Ni, Cu, Pb; табл. 1). Сопоставление полученных данных с ПДК свидетельствует об опасном уровне загрязнения фильтратов Mn, Hg, Ni, Cu и Pb.

Таблица 1 – Концентрация тяжелых металлов в отходах и фракциях

| Металлы | Свинец | Медь | Цинк | Хром | Никель | Кадмий | Ртуть |

| Частные домовладения | 1,8 | 0,1 | |||||

| Малоэтажные здания | 3,5 | 0,2 | |||||

| Высотные здания | 1,0 | 0,1 | |||||

| ТБО | 1,0 | 0,12 | |||||

| ТБО и пром. отходы | 3,8 | 0,62 | |||||

| 4,0 | 0,8 | ||||||

| Биогенные отходы | 5,9 | 1,39 |

Таким образом, вокруг полигонов ТБО существует опасность загрязнения окружающей среды за счет выноса загрязняющих веществ от удаляемых фильтратов из тела полигонов, а также при контакте атмосферных осадков с субстратами полигонов. Уменьшения опасности возможно достичь, прежде всего, недопущением складирования токсичных отходов на полигонах, а также улучшением экологической инфраструктуры полигонов. Решению проблем химического состава вредных веществ в составе твердых бытовых отходов посвящено множество работ отечественных и зарубежных ученых [1, 2].

Морфологический состав муниципальных отходов

Состав муниципальных отходов в большинстве регионов Украины в последнее время значительно изменился.

По данным исследований морфологического состава твердые бытовые отходы, образующиеся в г. Харькове, в среднем содержат (в % массе):

- в жилом секторе: пищевые отходы – 54,07 %; бумага и картон – 7,61 %; полимеры – 7,71 %; стеклобой – 6,3 %; черные металлы – 2,18 %; цветные металлы – 0,23 %;

- на предприятиях непроизводственной сферы (нежилой сектор): пищевые отходы – 22,68 %; бумага и картон – 29,84 %; полимеры – 11,91 %; стеклобой – 10,72 %; черные металлы – 2,7 %; цветные металлы – 2,165 % (рис. 1).

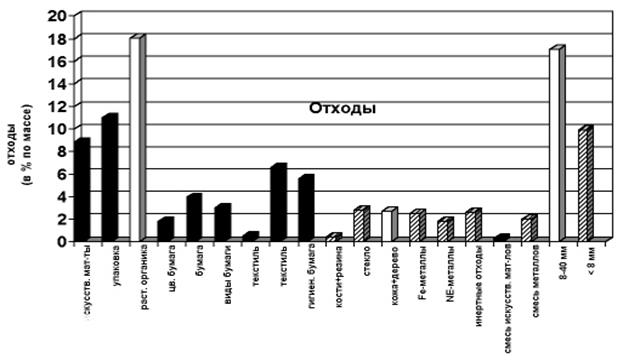

Рисунок 1 – Фракционный состав ТБО г. Харькова (в % по массе)

Рисунок 1 – Фракционный состав ТБО г. Харькова (в % по массе)

в жилом и нежилом секторах

Появились такие новые фракции в составе ТБО как посуда разового использования, полимерная упаковка, картонная тара и упаковка с нанесенной цветной печатью. Гибкая упаковка в основной своей массе изготавливается из полимерных материалов с уникальными свойствами. В этом и есть проблема. Все существующие ныне технологии получения полимеров рассчитаны на нефтяное сырье. Кроме того, утилизировать полимеры сложнее всего. Действительно, на современном этапе своего развития полимерная упаковка требует особого внимания. Например, есть полимеры, которые прекрасно «уживаются» с жирами, но тот же широко применяемый в гибкой упаковке полиэтилен может быть менее прочен при контакте с маслом как результат физико-химической деструкции.

Среди широкого многообразия применяемых в качестве упаковочных материалов традиционными и самыми популярными остаются бумага и картон– их доля составляет порядка 40 %. Чтобы упаковка из картона и бумаги приобрела необходимые защитные (барьерные) свойства от воздействия влаги и жира, производится обработка бумажной (волокнистой) основы путем размола волокнистой массы с применением специальных химических веществ (реагентов) и поливинилового спирта, что, в свою очередь, «обогащает» ТБО вредными веществами, в составе накопления использованной упаковки, как результат первоначального ее декорирования различными красителями и пигментами. Директивой № 94/62/ЕС в целях предотвращения загрязнения окружающей среды в исходной повестке дня предусмотрен вопрос о концепции дополнительных превентивных мер по исследованию возможного экологического индикатора упаковки и мерах по снижению содержания в ней тяжелых металлов и других опасных веществ к 2010 г.

На рис. 2 изображена классификация составляющих ТБО на основе влажной субстанции с точки зрения их возможного применения. Черными столбцами обозначены фракции, которые представляют особый интерес для термической обработки, белыми столбцами обозначены фракции, применение которым можно найти при биологическом использовании, а серые столбцы – с одной стороны инертные, а с другой стороны – не используемые фракции.

Рисунок 2 – Состав отходов с большим потенциалом применения

Конечно, границы применения этих материалов различны, так как, если бы было оптимизировано термическое использование, то было бы рационально фракцию растительной органики, а также текстиль, бумагу, древесину и кожу утилизировать термическим методом при условии, что эти фракции будут с минимальным содержанием влаги.

Также возможно введение в биологическое использование других фракций (например, для брожения). Особенно упаковка и мелкие отходы рассматриваются как исходные материалы для анаэробного сбраживания.

Фракции, пригодные как к термическому, так и к биологическому применению, – это фракции с высоким содержанием органических веществ (высокие термопотери).

Твердые бытовые отходы как потенциальный источник загрязнения среды

Наличие вредных веществ в бытовых отходах было признано проблемой в те года, когда доминирующим направлением в переработке отходов было производство компоста из бытовых отходов. Концентрация свинца в готовом компосте была 0,5-1 г на 1 кг сухого вещества и считалась допустимой (табл. 1).

В 90-е гг. надзор за предприятиями-производителями компоста позволил установить предельное значение содержания тяжелых металлов в комбини-рованном компосте и подтвердил усиление редукции тяжелых металлов. Ана-лиз концентрации тяжелых металлов в отходах показал, что ситуация, сложив-шаяся в годы производства комбинированного компоста (это производство прекратилось в ФРГ, Беларуси в 90-х гг.), только ухудшилась. Это связано, предположительно, с тем, что фракции с относительно низким содержанием вредных веществ (макулатура, бумага, резина, ветошь, полимеры) стали приниматься в больших количествах методом селективного сбора, а фракции с большим содержанием вредных веществ отошли, как бы, на второй план.

Из принципиально возможных путей наличия вредных веществ в бытовых отходах можно выделить следующие:

· посредством второстепенной нагрузки растительной ткани (фракция живой растительной органики);

· посредством второстепенной нагрузки горных пород и грунта (от части присутствует в мелких отходах);

· посредством влажной и сухой депозиции (значимо от части для фракции живой органики, а также для мелких отходов);

· посредством географической близости исходных материалов к путям сообщения (значимо от части для фракции живой природы, а также для мелких отходов);

· посредством поступления специфических веществ (например, содержание тяжелых металлов в газетной бумаге, искусственных материалах, содержание диоксина в беленой хлором бумаге);

· посредством частиц металла, частиц сплавов, частиц оксидов (значимо, прежде всего, для фракции средних и мелких отходов, частично также для всех других сортированных фракций).

Первые четыре пути практически не играют особой роли. Ни нацеленные варианты подбора, ни применение метода обогащения не приведет к редукции вредных веществ, но при расчете экологического риска должны учитываться.

Второстепенная нагрузка растительной ткани, горных пород и грунта

Для тяжелых металлов, таких как цинк, медь, никель и хром невозможна «нулевая концентрация» в растительной ткани и, следовательно, в компосте, так как речь идет о важных элементах, которые являются обязательными для роста растений и, следовательно, находятся в них. Кроме того, встречаются и другие тяжелые металлы, которые считаются несущественными, но все-таки были обнаружены в различных количествах в растительном материале. В данном случае речь идет о «естественных второстепенных концентрациях», как их называют в научной литературе.

По данным исследований университета органической химии г. Тюбинген (Швейцария, 1998 г.) при производстве компоста из растительной органики были выделены тяжелые металлы, превышающие допустимые нормы на 3-7 единиц (табл. 2).

Таблица 2 – Тяжелые металлы в растениях (данные в мг/кг)

| Дикая растительность, мг/кг | Овощи, мг/кг | |

| Свинец | 1-13 | 0,2-20 |

| Медь | 5-15 | 4-20 |

| Цинк | 20-400 | 1-160 |

| Хром | 0,03-10 | 0,02-14 |

| Никель | 1-5 | 0,02-4 |

| Кадмий | 0,1-2,4 | 0,05-0,9 |

| Ртуть | 0,005-0,02 | 0,013-0,17 |

Превышение норм втягивания вредных веществ в данном случае возможно посредством садовых отходов и отходов урожая и особенно илового осадка с полей фильтрации биологических очистных сооружений. Иногда такое случайное или целенаправленное попадание грунта в бытовые отходы может сыграть значительную роль в содержании тяжелых металлов в этих отходах.

Особую второстепенную нагрузку представляет собой втягивание тяжелых металлов посредством пыли. Высокой концентрацией тяжелых металлов обладает как депозиционная, так и летучая пыль уличного смета городов и поселков городского типа.

Специфическим источником тяжелых металлов, который, вероятно, в будущем станет более значительным, является вовлечение древесины. Эта древесина может содержать огромное количество как неорганических (количество защитного покрытия до 10 кг на 1 м3 древесины), так и органических вредных веществ (количество защитного покрытия до 400 кг на 1 м3 древесины) (табл. 3).

Таблица 3 – Чрезмерная нагрузка тяжелыми металлами в древесине

| Проба 1, мг/кг | Проба 2, мг/кг | |

| Свинец | ||

| Медь | ||

| Цинк | ||

| Хром | ||

| Никель | ||

| Кадмий | 0,16 | < 0,05 |

| Ртуть | 0,14 | 0,02 |

В бытовые отходы могут сдаваться:

· заборы, ограждавшие сады и парки, которые могли быть пропитаны как препаратами, содержащими дегтярное масло с добавлением органических биологически активных веществ, так и солями, содержащими хром, медь и мышьяк;

· натяжные плиты, которые могут содержать вредные вещества;

· садовая мебель и парковые скамейки, которые могут содержать хром, медь, мышьяк, а также органические биологически активные вещества.

В связи с большими количествами наносимого защитного покрытия и высоким содержанием органической субстанции в древесине следует все же считаться с загрязнением тяжелыми металлами при обработке исходного материала, уже содержащего небольшое количество вредных веществ.

Географическая близость исходных материалов к путям сообщения

Автомобильный транспорт является источником загрязнения тяжелыми металлами исходных материалов, так же, как и материалы растительного происхождения загрязняются уличной пылью. В зависимости от интенсивности движения автомагистралей возрастает содержание цинка и кадмия в растениях. Из табл. 4 видны источники выделения этих металлов при использовании автомобилей.

Таблица 4 – Тяжелые металлы, выделяющиеся при эксплуатации грузовых автомобилей

| Металл | Цинк | Кадмий |

| Источник | Оцинкованные топливные баки, трубопроводы, содержащие цинк присадки, например, дитифосфат цинка в смазочных маслах, оксид цинка при сжигании покрышек колес | Кадмий в дизельных маслах, обработанные кадмием поверхности деталей, отвечающих за безопасность, как составная часть содержащих цинк предметов |

Кадмий может проникать в растение как через поверхность листьев, так и через корневую систему. У некоторых видов растений впитывание кадмия из воздуха может составлять более трети всей нагрузки. Таким образом, растения, высаженные вблизи дорог, имеют особенно сильный аккумулятивный потенциал по отношению к этому тяжелому металлу. Кадмий проникает в растения через листья. Кадмий, содержащийся в опавших листьях, может проникать в корни растений одновременно с кадмием, содержащимся в грунте. К тому же в относительно больших количествах кадмий может накапливаться в некоторых растениях, так что в некоторых старых листьях содержание кадмия выше, чем в грунте.

Цинк может накапливаться в надземных частях растения. Близость к путям сообщения приводит, прежде всего, к поверхностной депозиционной нагрузке.

Если несколько лет назад 90-95 % антропогенного поступления свинца происходило в результате сжигания автомобильного топлива, содержащего свинец, то после использования бензина, не содержащего свинец, стало возможным не указывать соотношение интенсивности движения и свинцовой нагрузки на грунт и растения.

Источники органических вредных веществ

Улетучивающиеся органические вредные вещества, как правило, попадают в отходы отчасти с применяемыми согласно предписанию предметами потребления:

· аэрозольные баллончики (от лака для волос до средства для уничтожения насекомых);

· бутылки от растворителей;

· ветошь, тряпки, пропитываемые растворами для обезжиривания рабочего инструмента.

Эти (как правило, биологически тяжело добываемые) вредные вещества обнаруживаются в газах свалок и при термическом использовании или устранении отходов создают проблемы. При вещественном использовании уменьшается потенциал пошаговой нагрузки атмосферы.

На сегодняшний день важными могут быть такие плохо улетучивающиеся органические вещества:

· хлорированные пестициды и продукты деструкций;

· полицикличный ароматический углеводород (например, нафталин, бензопирен);

· полихлорные бифенилы;

· полихлорные дибензодиоксины и полихлорные дибензофураны.

Ароматические углеводороды, диоксины и фураны в большинстве случаев возникают в процессе сжигания. При сжигании древесины, бурого и древесного угля образуются группы этих субстанций и вместе с «классическими» газами СО2, СО, NОх, SО2 и пылью выбрасываются в окружающую среду. Одновременный выброс пыли приводит к тому, что диоксины и фураны преимущественно проявляются как частички. Также и хлорированные пестициды, которые прежде применялись в жидкой форме или как аэрозоли, сильно впитываются частичками пыли.

Таким образом, пыль в отходах образует один из важнейших источников втягивания хлорированных пестицидов, полицикличного ароматического углеводорода, полихлорных бифенилов, полихлорных дибензодиоксинов и полихлорных дибензофуранов.

Выводы

Втягивание тяжелых металлов в бытовые отходы происходит, преимущественно, в форме мелких частей металлов и сплавов и частично в виде компактных частиц оксида металла. Органические вредные вещества втягиваются в бытовые отходы, преимущественно, через пыль; накапливаются в фракциях пыли уличного смета.

Легкие фракции содержат остаточные концентрации тяжелых металлов, которые достаточно низки и не представляют проблем для их вторичной переработки, отобранных из общей массы ТБО селективным методом сбора и механизированной сортировки.

Предпосылкой к эффективным этапам разделения мех