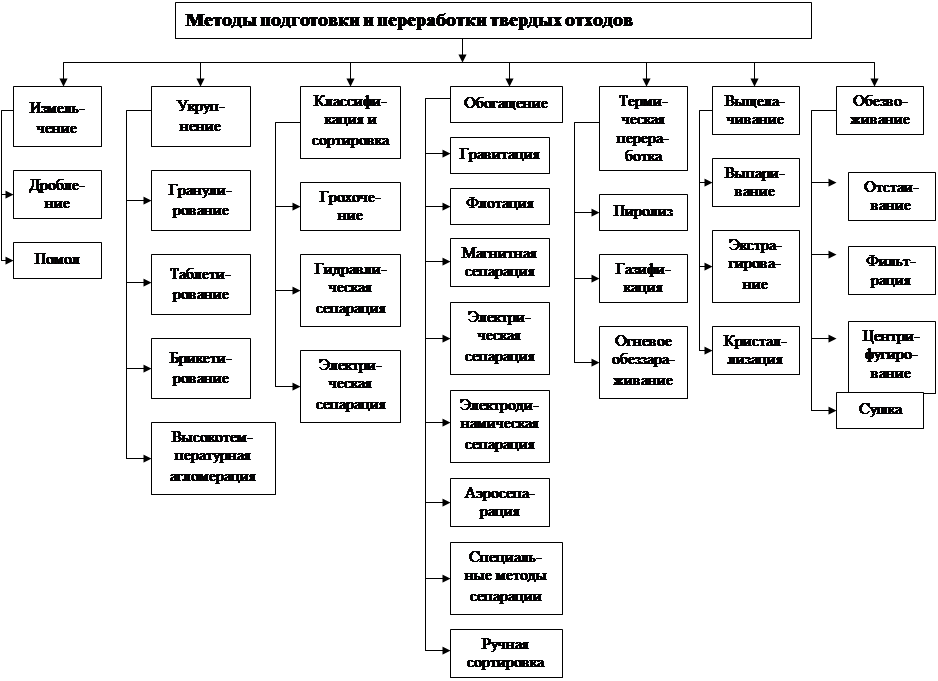

К настоящему времени разработано достаточное количество способов переработки отходов (рис. 3.1).

Сбор и транспортировка ТБО весьма дорогостоящие операции. Стоимость непосредственного сбора и транспортировки ТБО составляет в настоящее время до 80 % общей стоимости утилизации их на полигоне.

Промышленная переработка ТБО позволяет свести к минимуму транспортные и другие расходы. Переработка отходов в целом должна решаться с целью получения максимальной прибыли для компенсации капитальных вложений в промышленную их переработку. Следует также иметь ввиду, что при сортировке ТБО и последующей переработкой их во вторичное сырье значительно сокращается количество отходов, подлежащих сжиганию или вывозу на полигоны для захоронения.

Технологические решения, промышленные методы и оборудование для подготовки и переработки муниципальных отходов позволяют для каждого конкретного города, региона, мегаполиса, с учетом его условий и потребностей подобрать наиболее эффективное в эколого-экономическом аспекте индиви-дуальное комплексное решение проблемы обращения с ТБО. Технологично правильно выбранные методы подготовки и переработки отходов экономически рентабельно и экологически оправдано.

Принципиальные методы переработки отходов производства реализуются с использованием десятков технологий. Промышленную переработку следует рассматривать как конечную операцию в общей схеме управления ТБО.

Для утилизации и обезвреживания промышленных отходов наиболее рас-пространенными являются следующие методы подготовки и переработки отходов:

- измельчение;

- укрупнение;

- классификация и сортировка;

- обогащение;

- термообработка;

- выщелачивание;

- обезвоживание.

3.1 Измельчение отходов.

Измельчение отходов – процесс уменьшения размеров кусков материала разрушением их под действием внешних сил. Измельчение является одной из вспомогательных операций, применяемых при переработке отходов.

Целесообразность включения операций измельчения в технологические схемы переработки ТБО определяется, в основном, требованиями к крупности материала соответствующих переделов переработки – обогатительного, термического, биотермического и других переделов.

| |||

|

Измельчение принято называть крупным, если обрабатываются куски от-ходов с поперечным размером от 1000 до 200 мм, средним и промежуточным – в пределах от 250 до 50 мм, мелким – в пределах от 50 до 20 мм и тонким (помолом) – в пределах от 20 до 3 мм, а в отдельных случаях от 0,1 до 0,001 мм.

При дроблении и размоле расходуется много механической энергии, поэтому важно правильно выбрать способ измельчения.

Одним из показателей, характеризующих процесс дробления, является степень дробления (измельчения), под которой понимается отношение размеров максимальных кусков  до дробления к размеру максимальных кусков

до дробления к размеру максимальных кусков  после дробления (измельчения):

после дробления (измельчения):

;

;

Общая степень измельчения равна произведению степеней измельчения, выполненного в несколько приемов:

.

.

Для крупного дробления, в основном, применяют дробилки двух типов – щековые и конусные. Щековые дробилки применяются только для дробления бетонных и железобетоных отходов (образующихся, например, при сносе старых зданий). В щековой дробилке измельчение производится путем раздавливания дробильных кусков между вертикальной неподвижной и наклонной движущейся плоскостями (щеками).

Важной характеристикой щековой дробилки является величина угла α между щеками, называемого углом захвата (рис. 3.2).

Если этот угол очень велик, то куски материала отходов могут выталкиваться из зева дробилки, если же он слишком мал, то степень измельчения будет незначительной.

Для того чтобы кусковой материал отходов не выталкивался из зева дробилки необходимо, чтобы угол захвата α был меньше или в пределе не превышал удвоенного угла трения (2ρ). Угол трения в среднем равен 16º. Практически угол захвата принимают в пределах 16-25º (16 ≤ α ≤ 2ρ). Если этот угол очень велик, то куски материала отходов могут выталкиваться из зева дробилки, если же он слишком мал, то степень измельчения будет незначительной.

Для того чтобы кусковой материал отходов не выталкивался из зева дробилки необходимо, чтобы угол захвата α был меньше или в пределе не превышал удвоенного угла трения (2ρ). Угол трения в среднем равен 16º. Практически угол захвата принимают в пределах 16-25º (16 ≤ α ≤ 2ρ).

| е S α Рисунок 3.2 – К расчету угла захвата, числа оборотов и производительности щековой дробилки |

Целесообразность включения операций измельчения в технологические схемы переработки ТБО определяется, в основном, требованиями к крупности материала соответствующих переделов переработки – обогатительного, термического, биотермического и других переделов, а также необходимостью освобождения отходов от упаковки перед сепарацией ТБО (например, если сбор и доставка ТБО на сортировку осуществляется в полиэтиленовых мешках).

Основной принцип реализации на практике дробления техногенного сырья может быть заимствован из опыта обогащения полезных ископаемых – «не дробить ничего лишнего». Это означает, что дроблению следует подвергать

не все исходные ТБО, а лишь их фракцию, не удовлетворяющую по крупности требованиям последующего предела. В частности, исходя из условий сортировки, легкообогатимой является фракция –250 мм (–300 мм), поэтому дробить следует лишь крупнокусковую фракцию, выход которой относительно небольшой.

Одной из первостепенных операций, изменяющих качество полимерных отходов перед переработкой, является диспергирование (измельчение). Практи-чески все процессы переработки отходов, за исключением сжигания и пиролиза, включают в качестве одной из основных операций измельчение. В большинстве технологий переработки полимерных отходов измельчение совмещено с мойкой.

Из известных методов получения мелкодисперсных полимерных отходов для измельчения отходов термопластов наиболее приемлемым является способ механического измельчения. В Украине наиболее распространен измельчитель типа ИРНП-300-600-5/3, разработанный Харьковским СКТБ «Машприбор-пластик». Измельчитель предназначен для измельчения отходов вторичных термопластов в виде полых изделий, пленочных отходов, кусковых и литьевых термопластов толщиной в монолите не более 10 мм.

Для измельчения кусковых полимерных отходов институтом «УкрНИИпластмаш» разработан роторный измельчитель ИПР – 450 м. Произ-водительность его 350-100 кг/ч, мощность 27,5 кВт. Для измельчения волок-нистых и пленочных полимерных отходов термопластов разработан двух-стадийный роторный измельчитель ИРПД – 300, производительностью 250-300 кг/ч и мощностью 26,6 кВт. Эффективность измельчения крупногабаритных кусковых отходов термопластов достигается за счет их предварительного измельчения.

Западные технологии измельчения объемных полимерных отходов пре-дусматривают предварительное измельчение по принципу ножниц непосредст-венно в камере измельчения установки. При этом мощность, потребляемая механизмом предварительного измельчения, составляет 10 % от мощности, потребляемой основным измельчающим механизмом. Общее потребление электроэнергии значительно снижается в сравнении с энергозатратами аналогичных установок без механизма предварительного измельчения.

Для переработки отходов литьевых, выдувных и экструдируемых изделий произвольной формы применяют дробилки или измельчители с тремя вращающимися ножами на роторе 1 и двумя неподвижными ножами на корпусе 2 измельчителя. Схематично основные узлы и детали роторного измельчителя для отходов термопластов показаны на рис. 3.3.

3.2 Грохочение.

Технически наиболее сложной является операция грохочения твердых материалов – процесс разделения ТБО на классы по крупности.

Грохочение отличается широким распространением и уникальностью, оно может быть применено ко всем без исключения твердым материалам. При переработке твердых отходов наиболее часто применяются грохоты двух типов: барабанные и вибрационные; реже применяются колосниковые грохоты.

Рисунок 3.3 – Роторные измельчители для термопластов:

а) измельчитель для листовых термопластов;

б) измельчитель для термопластичных отходов

Барабанный грохот – наиболее распространенный аппарат, используемый в технологиях сепарации ТБО. Весьма часто применяют барабанные грохоты для промывки глинистых руд, для сортировки песка, гравия и щебня, а также при обогащении асбестовых, графитовых и некоторых других руд.

Барабанные грохоты имеют просеивающую поверхность цилиндрической, реже – многогранной формы. Устанавливается барабанный грохот на опорные катки под небольшим углом к горизонту (обычно 5-7º).

Материал загружается внутрь вращающегося барабана и попадает на просеивающую поверхность (рис. 3.4) куски материала под действием сил трения увлекаются внутренней поверхностью вращающегося барабана и поднимаются на высоту Н над нижней образующей. После того, как поверхность АВ займет положение плоскости естественного откоса, куски скатываются по этой поверхности и одновременно, за счет наклона барабана, перемещаются по АС, продвигаясь вниз к разгрузочному концу грохота. После прекращения движения куски снова подхватываются барабаном и цикл повторяется. В результате траектория движения куска представляет собой зигзагообразную линию АСА´С´.

Продвигаясь по внутренней поверхности барабана, материал просеивается на два продукта – подрешетный и надрешетный. Если требуется получение нескольких фракций по размерам, то решетки просеивания грохота собираются из нескольких секций с отверстиями различного размера, увеличивающимся к разгрузочному концу.

Толщина h сегментного слоя материала, находящегося в барабане грохота, не должна превышать двойного размера максимальных кусков фракций dmax в питании: h ≤ dmax.

А А А´ В С В С´

|

Рисунок 3.4 – Принципиальная схема процесса грохочения

Угол отрыва β (наибольший центральный угол, соответствующий сегменту загрузки) не должен превышать 90º (β ≤ 90º).

Исходя из данных практики, диаметр D барабана при грохочении ТБО должен превышать размер максимального куска не менее, чем в 8 раз, при грохочении руд и природных строительных материалов – не менее, чем в 14 раз

(D ≥ 8-14 dmax).

Оптимальная скорость вращения барабана составляет 30-45 % от критической (практически 10-15 об./мин.)

При неизменной производительности эффективность грохочения повы-шается при уменьшении слоя загружаемого на просеивающую поверхность грохота материала твердых фракций ТБО или увеличении диаметра барабана.

Производительность грохота повышается при увеличении угла наклона барабана α, но при этом снижается эффективность грохочения. Реальная произ-водительность барабанных грохотов по исходным ТБО составляет 20-25 т/час.

Для обеспечения высокой производительности и эффективности грохочения питание грохота должно быть равномерным и, как правило, осуществляется при помощи питателя.

3.3 Магнитные способы сепарации.

Магнитные способы обогащения основаны на разделении материалов по магнитным свойствам. Их применяют в том случае, если отходы содержат металлические включения в составе ТБО.

Магнитная сепарация – процесс разделения твердых материалов в магнитном поле, основанный на использовании различий в их магнитных свойствах (главным образом, в магнитной восприимчивости).

Магнитную сепарацию широко применяют при обогащении отходов производства и потребления, при обогащении руд (железных, марганцевых, титановых, медно-никелевых, вольфрамовых, редкометалльных), для удаления железистых примесей из кварцевых песков, для регенерации ферромагнитных утяжелителей в установках для разделения материалов в тяжелых суспензиях.

Магнитному обогащению подвергается обычно материал крупностью – 200+0,1 мм. Для магнитного обогащения важное значение имеет способность разделяемых компонентов к намагничиванию, которая характеризуется магнитной восприимчивостью.

По магнитным свойствам (по способности намагничиваться во внешнем магнитном поле) все вещества делятся на диамагнитные, парамагнитные и ферромагнитные. Принадлежность вещества к той или иной группе определяют процессы в атомах, молекулах и кристаллах.

Диамагнитные вещества (висмут, серебро, золото) обладают отрицательной магнитной восприимчивостью (под действием магнитных сил электроны атомов приобретают добавочную угловую скорость, вследствие чего в каждом атоме возникает добавочный магнитный момент, направленный против создающего его внешнего поля).

Парамагнитные вещества (хром, марганец, олово, платина, редкоземель-ные элементы) обладают положительной магнитной восприимчивостью (под действием магнитных сил атомные магнитные моменты ориентируются по направлению поля, вследствие чего парамагнитные вещества во внешнем магнитном поле намагничиваются в направлении поля).

У диа- и парамагнитных веществ магнитная восприимчивость очень мала и почти не зависит от напряженности поля.

Ферромагнитные вещества (железо, никель, кобальт, кадмий) характери-зуются способностью к самопроизвольному намагничиванию даже при отсутствии внешнего магнитного поля. При увеличении напряженности внешнего магнитного поля намагниченность ферромагнитного вещества возрастает при данной температуре до полного насыщения (все атомные магнитные моменты становятся параллельными и ориентируются по полю).

При намагничивании ферромагнитного компонента ему сообщается энергия на создание магнитного поля внутри компонента и вне его. Магнитная сила, действующая на ферромагнитный компонент в магнитном поле, определяется потенциальной энергией, приобретенной единицей объема компонента во время его намагничивания:

,

,

где  – магнитная восприимчивость (

– магнитная восприимчивость ( );

);

– напряженность магнитного поля (А/м).

– напряженность магнитного поля (А/м).

Чтобы магнитные компоненты притягивались к магниту, действующая на них магнитная сила притяжения должна превосходить силу тяжести, а также сопротивление среды движению частиц и другие механические силы.

Чем больше разница магнитной восприимчивости отдельных компонентов в их смеси, тем легче разделяются они в магнитном поле, причем, чем выше магнитная восприимчивость, тем меньшая требуется напряженность поля для разделения компонентов.

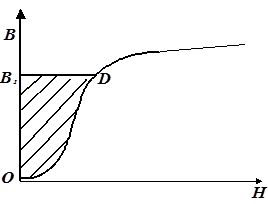

Работа намагничивания единицы объема ферромагнитного компонента при изменении индукции В от 0 до некоторого значения В1 графически выражается площадью между кривой намагничивания и осью ординат (рис. 3.5).

Рисунок 3.5 – Вычисление работы намагничивания ферромагнитного

вещества

Ферромагнитныекомпоненты большинства твердых отходов (в т.ч. ТБО) имеют удельную магнитную восприимчивость не менее 3·10-3 см3/г и достаточно эффективно извлекаются в магнитный продукт при использовании сепараторов с относительно слабым магнитным полем напряженностью до 120 кА/м (практически применяются сепараторы с магнитным полем 90-200 кА/м). К ним относятся все изделия из черного металла, отслужившие свой срок в быту и попавшие в ТБО, а также луженая консервная тара и др.

Для выделения из отходов магнитного продукта наиболее подходят подвесные электромагнитные сепараторы-железоотделители типа ПС с автоматической разгрузкой и шкивные сепараторы типа ШЭ Луганского машиностроительного завода им. Пархоменко. В рабочей зоне этих сепараторов имеется магнитное поле, которое создается системой из электромагнитов с обмоткой, питаемой постоянным током.

Рисунок 3.6 – Схема сил, действующих на ферромагнитное тело в магнитном поле подвесного сепаратора

На рис. 3.6 показана схема сил, действующих на ферромагнитный компонент, транспортируемый наклонным конвейером и попадающий в поле действия магнитной системы подвесного сепаратора, установленного на расстоянии h от ленты. После того, как ферромагнитный компонент смещается к транспортирующей ленте сепаратора, удаляющей его из рабочей зоны сепарации, магнитной силе необходимо преодолевать силу тяжести G или ее нормальную составляющую G·cos x.

Минимальная удельная магнитная сила fм, необходимая для извлечения ферромагнитных компонентов при монослойной подаче отходов в зону сепарации подвесного электромагнитного сепаратора может быть рассчитана по формуле:

, Н

, Н

где h – высота зоны сепарации, м;

v – скорость конвейерной ленты, м/с;

lакт. – длина активной части зоны сепарации, м;

g – ускорение свободного падения, м/с2.

Для обеспечения полноты извлечения цветных металлов электродинами-ческая сепарация должна проводиться в несколько стадий (основная и контрольные операции), причем сепараторы должны устанавливаться на различных конвейерах, ленты которых имеют разную скорость (например, в основной операции 0,8-1,0 м/с, в контрольной соответственно 1,0-1,2 м/с. При перегрузке слой потока будет уточняться, а компоненты цветных металлов займут иное более благоприятное положение на ленте другого конвейера, что увеличивает вероятность их доизвлечения в контрольной операции.

Практика показывает, что при извлечении черных металлов, особенно в начале процесса сепарации ТБО, вместе с ними в магнитный продукт попадают посторонние примеси (макулатура, текстиль, полимерная пленка и др.), поэтому в технологической схеме обязательно должна предусматриваться перечистка магнитного продукта в магнитном поле для освобождения от неметаллических включений.

3.4 Аэросепарация.

Аэросепарация – процесс обогащения в движущейся газовой (воздушной) среде, основанный на использовании различий в плотности компонентов и их скорости витания.

Аэросепарацию (пневмосепарацию) применяют при обогащении полезных ископаемых (угля, асбеста) и техногенного сырья (ТБО, дробленого электрокабельного лома – удаление неметаллических компонентов, дробленого демеркуризованного стеклобоя отработанных ртутных ламп, других отходов). Аэросепарация эффективна для обеспыливания материалов, а также для выделения тонких классов крупности при сухом измельчении строительных материалов (воздушный сепаратор работает в замкнутом цикле с аппаратом измельчения).

Аэросепарацию при обогащении ТБО применяют для разделения потока отходов на легкую и тяжелую фракции (это необходимо, прежде всего, по условиям технологии извлечения металлов), а также для выделения горючих компонентов для последующей термической переработки, хотя, в принципе, возможна не только энергетическая утилизация легких компонентов. Кроме того, аэросепарацию применяют для очистки от примесей компоста, полученного из ТБО.

При аэросепарации ТБО в легкую фракцию переходят макулатура, поли-

мерная пленка, некоторые текстильные компоненты (в основном, синтетические), уличный смет и т.п. Рекомендуемая крупность аэросепарации ТБО – 250 мм.

На поведение легких компонентов ТБО в процессе аэросепарации решающее влияние оказывает подъемная аэродинамическая сила – равнодействующая всех сил (нормальных и тангенциальных), распределенных по поверхности частицы, находящейся в воздушном потоке. Аэродинамическая сила зависит как от параметров частиц (форма, размеры, состояние поверхности, положение в потоке), так и от параметров воздушного потока и пневмосепаратирующей системы в целом (скорость воздуха и ее направление, степень турбулентности, равномерность скоростного потока, ширина струи).

Расчет необходимой скорости воздуха, обеспечивающей разделение ТБО на две фракции – легкую и тяжелую, можно производить приближенно по скорости витания компонентов легкой фракции, вычисляемой с применением графоаналитического метода.

На одиночную частицу, падающую в воздушной среде, действуют сила тяжести, направленная вниз и определяемая объемом V и плотностью ρт твердой частицы:

и вторая сила (архимедова сила, направленная вверх и равная  . Ввиду малого значения этой силы ею можно пренебречь; она имеет значение при сепарации в жидкой среде), направленная вверх – сила аэродинамического сопротивления среды Fc, которая выражается квадратичным законом Ньютона:

. Ввиду малого значения этой силы ею можно пренебречь; она имеет значение при сепарации в жидкой среде), направленная вверх – сила аэродинамического сопротивления среды Fc, которая выражается квадратичным законом Ньютона:

,

,

где V – объем частицы (компонента), м3;

и

и  – плотности соответственно компонента и воздуха, кг/м3;

– плотности соответственно компонента и воздуха, кг/м3;

СА – коэффициент лобового сопротивления (аэродинамический коэффициент сопротивления воздуха движению частицы);

WВ – скорость витания компонента, м/с;

– характерный линейный размер компонента, м.

– характерный линейный размер компонента, м.

Под скоростью витания понимают конечную скорость, которую приобретает частица (компонент) при свободном падении, когда силы тяжести и сопротивления среды уравновешиваются.

При условии равновесия сил  и

и  :

:

,

,

,

,

где  – толщина пленочного материала (например, макулатуры, полимерной пленки), м.

– толщина пленочного материала (например, макулатуры, полимерной пленки), м.

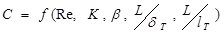

Для определения скорости витания необходимо вычислить коэффициент лобового сопротивления СА, характеризующий способность частицы сопротивляться воздушному потоку. В общем случае он зависит от критерия режима давления Re, от фактора К, учитывающего влияние формы частицы ( ,

,  ), концентрации частиц β и геометрических характеристик аппарата L и частиц L/

), концентрации частиц β и геометрических характеристик аппарата L и частиц L/  и L/

и L/  .

.

.

.

Коэффициент сопротивления СА зависит от положения компонента в потоке воздуха (от его ориентации по отношению к направлению движения). Однако, в основном, значение СА определяется критерием режима движения и является функцией безразмерного числа Рейнольдса Re.

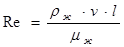

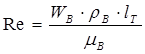

Число Рейнольдса характеризует режим движения тел в жидкой среде (турбулентный или ламинарный) и, соответственно, преобладание того или иного вида сопротивления (динамического сопротивления среды или сопротивления вязкости среды). Число Рейнольдса – безразмерная величина, равная отношению сил инерции к силам вязкости:

,

,

где ρж – плотность жидкости;

v – скорость потока;

l – характерный линейный размер (например, диаметр);

μж – коэффициент вязкости жидкости.

Исходя из подобия физических явлений в движущейся жидкости и газе и их воздействия на обтекаемые ими тела, коэффициент сопротивления СА можно выразить в виде критериальной зависимости от числа Рейнольдса.

,

,

,

,

где Re – число Рейнольдса;

μВ – коэффициент вязкости воздуха.

При аэросепарации используются два основных способа разделения компонентов: в горизонтальном потоке воздуха (направление воздуха перпендикулярно действующей на компоненты силе тяжести) и в вертикальном потоке воздуха (направление воздуха противоположно направлению действующей на компоненты силе тяжести). Соответственно в аэросепараторе компоненты легкой фракции транспортируются воздухом в горизонтальном или вертикальном направлении.

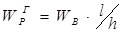

Расчеты позволяют получить выражение для определения теоретической рабочей скорости воздуха в процессе аэросепарации:

в вертикальном потоке воздуха:

,

,

в горизонтальном потоке воздуха:

,

,

где l – смещение частиц в горизонтальном потоке воздуха, равное примерно 20 l т, м (l т – линейные размеры частицы);

h – высота рабочей зоны сепарации, м.

Рассчитываемая на основании двух последних выражений теоретическая рабочая скорость воздуха составляет для сепарации ТБО в вертикальном потоке 5 м/с, в горизонтальном – 2,5 м/с. Практически для обеспечения эффективности процесса разделения ТБО на две фракции – легкую и тяжелую скорость воздуха должна быть увеличена в 1,5-2 раза.

Технология аэросепарации российских ТБО разработана в ВИВРе (Всероссийском институте вторичных ресурсов, ныне НИЦПУРО – научно-исследовательский центр по проблемам управления ресурсосбережением и отходами).

Укрупненно-лабораторная установка аэросепаратора с вертикальным потоком воздуха (рис. 3.7) включает следующие основные узлы: 1 – дутьевой вентилятор; 2 – заслонку, регулирующую расход воздуха в пределах скорости от 0 до 6,5 м/с; 5 – вертикальную камеру разделения, состоящую из нижней цилиндрической трубы и верхней части, образованной двумя элементами усеченной конической формы; 6 – загрузочное устройство; 7 – осадительную камеру циклонного типа; 8 и 9 – разгрузочные устройства соответственно легкой и тяжелой фракции. Для замера скорости воздуха в рабочей зоне аэросепаратора предусмотрены отверстия. Аэросепаратор изготовлен из оргстекла.

Рисунок 3.7 – Укрупненно-лабораторный аэросепаратор для сортировки ТБО в вертикальном потоке воздуха

1 – дутьевой вентилятор; 2 – заслонка, регулирующая расход воздуха в пределах скорости от 0 до 6,5 м/с; 5 – вертикальная камера разделения, состоящая из нижней цилиндрической трубы и верхней части, образованной двумя элементами усеченной конической формы; 6 – загрузочное устройство; 7 – осадительная камера циклонного типа; 8 и 9 – разгрузочные устройства соответственно легкой и тяжелой фракции

В соответствии с минимальным диаметром рабочей зоны сепаратора максимальная крупность материала в опытах составляет 160-180 мм. Производительность вертикального сепаратора, как и горизонтального, лимитируется его загрузочным устройством и составляет около 5 кг/мин.

Основными факторами, влияющими на технологические показатели аэросепарации, являются скорость воздуха, крупность материала и его влажность. Все три фактора влияют, главным образом на извлечение картона, ламинированной бумаги и текстиля из натуральных волокон.

При аэросеперации в горизонтальном потоке воздуха искусственной смеси ТБО (воздушно-сухое состояние) в легкую фракцию извлекается преимущественно газетная и ламинированная бумага, а также пленочные пластмассы; оптимальная скорость воздуха – около 5 м/с. Содержание макулатуры в легкой фракции достигает 75 % (повышается по сравнению с исходным почти в 2 раза). Извлечение в легкую фракцию всех компонентов с повышением влажности (скорость 5 м/с) монотонно снижается. С повышением влажности селективность процесса аэросепарации несколько возрастает и содержание макулатуры в легкой фракции при влажности 40-50 % возрастает до 80 % (в случае сепарации сухих смесей – 75 %). Состав тяжелой фракции (хвостов) аэросепарации с повышением влажности ТБО несколько изменяется вследствие больших потерь в ней текстильных компонентов и картона.

Аэросепарация ТБО в вертикальном потоке воздуха, по сравнению с разделением в горизонтальном, позволяет получить более чистый по содержанию макулатуры продукт, но при значительно меньшем извлечении. При сепарации влажных ТБО в легкую фракцию переходит преимущественно один из видов макулатуры – газетная бумага. Практически извлечение макулатуры снижается с 55 % (воздушно-сухое состояние) до 43 % (влажность 60 %), а содержание возрастает (с 78 до 88 %). Таким образом, селективность процесса аэросепарации в вертикальном потоке воздуха выше, чем в горизонтальном.

Наилучшим образом естественные свойства ТБО как объекта сепарации используются при последовательной аэросепарации в вертикальном и горизонтальном потоке воздуха, когда питанием горизонтального аэросепаратора является тяжелая фракция вертикального. При аэросепарации влажных ТБО уже после первой стадии процесса в значительной степени происходит подсушка материала (содержание влаги снижается на 10-20 %), при необходимости возможно использование подогретого воздуха), что способствует доизвлечению во второй стадии плотных разностей макулатуры (картон, ламинированная бумага). Однако практическая реализация двухстадийной аэросепарации ТБО существенно усложняет объемно-планировочные решения цеха сортировки, поэтому она может включаться в технологические схемы обогащения ТБО в тех редких случаях, когда требуется, например, максимальное извлечение макулатуры для вторичного использования.

Выводы.

Анализ рассмотренных методов подготовки и переработки ТБО показывает, что современным экономическим и экологическим требованиям в наибольшей степени соответствует технология комплексной переработки ТБО. Стремление использовать для переработки всей массы муниципальных отходов какой-то один конкретный метод, какую-то монотехнологию (например, сжигание) приводит к неоправданному увеличению затрат и усиливает негативное влияние.

Для практического вовлечения ТБО в комплексную переработку необходим обоснованный выбор комбинационных технических решений (ориентированный на использование наиболее прогрессивных разработок) и их системное объединение (исходя из характера взаимосвязей между отдельными технологическими операциями как элементами общей системы сортировки и переработки ТБО).

При разработке совместимой с окружающей средой системы переработки отходов ставятся следующие (по порядку важности) главные задачи:

1. снижение количества отходов уже в процессе производства продукции;

2. уменьшение отходов за счет их сортировки при сборе;

3. широкое вторичное использование материалов, полученных из отходов;

4. удаление остающихся после переработки отходов с минимально возможным риском для окружающей среды и здоровья человека.

Литература

1. Экология города // Под общ. ред. Стольберга Ф.В. – К.: «Либра» – 2000 – 464 с.

2. Н.П. Горох, Н.В. Внукова, Л.Я. Шубов и др. «Технологические основы промышленной переработки отходов», ХНАДУ, Х., 2004 г. – 361 с.

3. Л.Я. Шубов, М.Е. Ставровский, Д.В. Шехирев «Технология отходов мегаполиса (технологические процессы в сервисе)», М., – 2002 г.

4. Систер В.Г., Мирный А.Н. «Современные технологии обезвреживания и утилизации твердых бытовых отходов», М., 2003 г. – 304 с.

5. В.Н. Бабаев, Н.П. Горох, И.в. Коринько и др. «Полимерные отходы в коммунальном хозяйстве города», ХНАГХ, Харьков, 2004 г.

ресурсно-сырьевой потенциал в системе управления и утилизации полимерных отходов

Горох Н.П.

1. Актуальность проблемы.

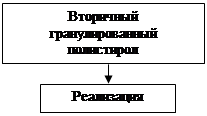

Система управления и утилизации изношенной полимерной тары и упаковки, других видов полимерных отходов разработана на основе мониторинга образования и движения полимерной тары и упаковки в Харьковском регионе, с учетом наличия опытно-экспериментального производства переработки вторичного полимерного сырья в системе ГКП «Харьковкоммуночиствод», мощностью до 500 тонн в год. уточнены данные об объемах образования отходов полимеров, возможных к сбору, заготовке и переработке, определены потенциальные поставщики полимерного сырья. Настоящая система обеспечивает практическое решение организационных, технических и технологических вопросов сбора, сортировки и поставки изношенной полимерной тары и упаковки и другого вторичного полимерного сырья на созданном опытно-экспериментальном производстве ООО «Харьковвторполимер» ГКП «Харьковкоммуночиствод». Данная система может быть также использована как руководство – рекомендация при решении аналогичных проблем в Харьковском и других регионах Украины.

Основой предлагаемой системы управления и утилизации изношенной полимерной тары и упаковки и другого вторичного полимерного сырья являются:

1. Схема образования, движения, накопления и поставки изношенной полимерной тары и упаковки и других видов вторичного полимерного сырья для утилизации на опытно-экспериментальном производстве ГКП «Харьковкоммуночиствод» (табл. 1).

2. Инструкция сбора, сортировки, накопления и поставки на переработку вторичного полимерного сырья, разработанная с учетом ТУ 63-473-32-90 «Сырье вторичное полимерное необработанное», определяющая общие требования к заготавливаемым видам полимерных отходов, правила приема, методы контроля, хранения и транспортировки исходного вторичного сырья, правила сбора вторичного полимерного сырья по группам.

3. Примерный договор (контракт, соглашение) на осуществление сбора, сортировки и поставки на переработку между Поставщиками (Держателями), Заготовителями, Переработчиками на основе экономических взаимовыгодных условий.

4. Номенклатура изделий из вторичного полимерного сырья и ориентировочные объемы потребности, с учетом остаточных технологических свойств сырья и экономической целесообразности.

Таблица 1 – Схема образования, движения, накопления и поставки изношенной полимерной тары и упаковки для утилизации на опытно-экспериментальном производстве ГКП «Харьковкоммуночиствод»

|

|  | ||||

|

Система управления и утилизации вторичного полимерного сырья позволит значительно ускорить организацию и обеспечение сырьем экономически выгодного, экологически безопасного производства и может быть рекомендована для широкого внедрения в Харьковском регионе.

Целью переработки вторичного полимерного сырья является получение ликвидных продуктов (полупродуктов) вторичных т