Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора; желательный маштаб1:1.

Примерно по середине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии – оси валов на расстоянии аw =1905 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1=1,2  (

( при наличии ступицы зазор берется от торца ступицы;

при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А =

в) принимаем расстояние между наружным диаметром подшипника ведущего вала и внутренней стенкой корпуса А =  если диаметр окружности вершин зубьев шестерен окажется больше наружного диаметра подшипника, то расстояние А надо брать от этого диаметра.

если диаметр окружности вершин зубьев шестерен окажется больше наружного диаметра подшипника, то расстояние А надо брать от этого диаметра.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1=50 мм и dп2=20мм.

Первый этап компоновки редуктора (рис, 7.1)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| КП2-36 01 01 2012 051 ПЗ |

Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| КП2-36 01 01 2012 051 ПЗ |

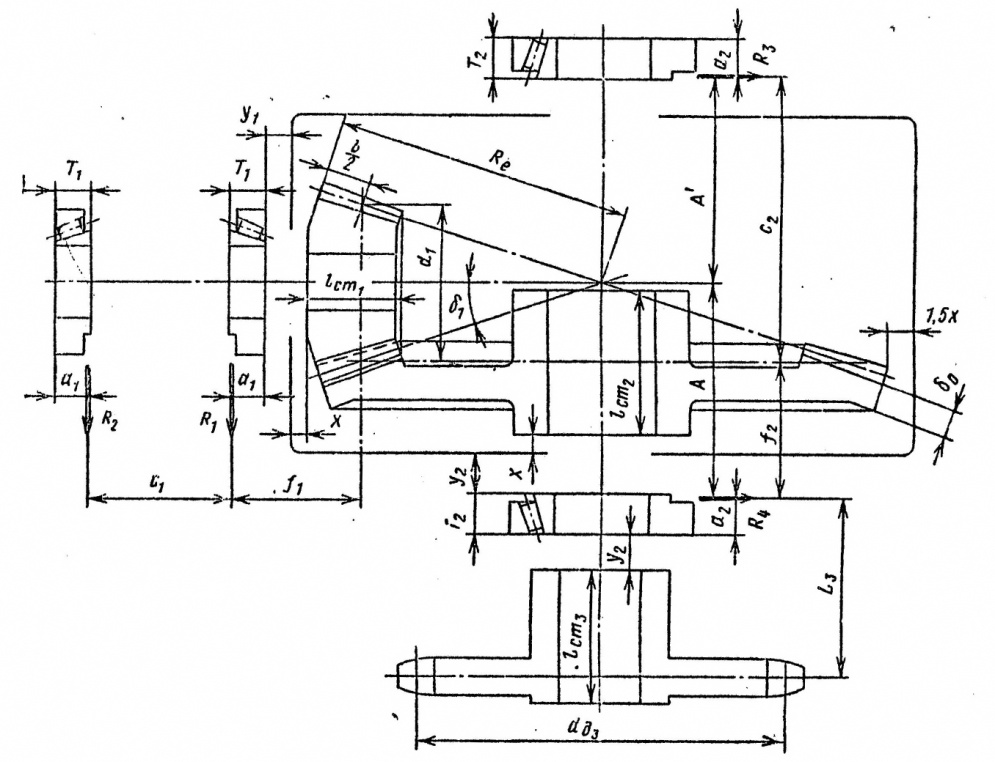

Рис. 7.1. Предварительная компоновка конического редуктора:

x = 10 мм, у1 = 15 мм, l1 = 77 мм, с1 = 100 мм, y2 = 20 мм; fa = 68 мм, c2 = 150 мм, 13 = 110 мм

Устанавливаем возможность размещения одной проекции — разрез по осям валов — на листе формата А4 (594x841 мм). Предпочтителен масштаб 1:1. Проводим посередине листа горизонтальную осевую линию — ось ведущего вала. Намечаем положение вертикальной осевой линии — оси ведомого вала.

Из точки пересечения проводим под углом δ1 = 15°54’ осевые линии делительных конусов и откладываем на них отрезки Re = 162 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Ступицу колеса выполняем несимметричной относительно диска, чтобы уменьшить расстояние между опорами ведомого вала.

Подшипники валов расположим в стаканах.

Намечаем для валов роликоподшипники конические однорядные легкой серии (см. табл. П12):

| Условное обозначение подшипника | d | D | Т | С | Со | С1 | е | В | Y0 | Ɣ |

| Размеры, мм | кН | |||||||||

| 41,6 51,9 | 32,1 39,8 | 0,383 0,374 | 0,861 0,798 | 1,565 1,604 |

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х = 10 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у1 = 15 мм (для размещения мазеудерживающего кольца).

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 20 |

| КП2-36 01 01 2012 051 ПЗ |

Размер от среднего диаметра шестерни до реакции подшипника f1 = 50 + 18 = 68 мм.

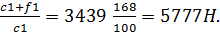

Принимаем между реакциями подшипников ведущего вала размер с1 (1,4  2,3) f1 = (1,4

2,3) f1 = (1,4  2,3)

2,3)  68 = 95

68 = 95  157 мм. Примем размер с1 = 100 мм.

157 мм. Примем размер с1 = 100 мм.

Размещаем подшипники ведомого вала, наметив предварительно. внутреннюю стенку корпуса на расстоянии х = 10 мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника у2 = 20 мм (для размещения меж удерживающего кольца).

Для подшипников 7210 размер а2 =  +

+

20 мм.

20 мм.

Определяем замером размер А — от линии реакции подшипника до оси ведущего вала. Корпус редуктора выполним симметричным относительно оси ведущего вала и примем размер А` = А = 110 мм. Нанесем габариты подшипников ведомого вала.

Замером определяем расстояния f2 = 70 мм и с2 = 150 мм (следует обратить внимание на то, что А`+ А = с2 +f2)

Очерчиваем контур внутренней стенки корпуса, отложив зазор между стенкой и зубьями колеса, равный 1,5x, т. е. 14 мм.

Намечаем положение звездочки (на расстоянии у2 от торца подшипника) и замеряем расстояние от линии реакции ближнего к ней подшипника l3 = 110мм.

Второй этап компоновки редуктора

В развитие первой компоновки здесь вычерчивают валы с насаженными на них деталями; размеры мазеудерживающих колец; установочных гаек и шайб, крышек и уплотнений определяют по таблицам.

Диаметры участков валов под зубчатые колеса, подшипники и назначают в соответствии с результатами предварительного расчета и с учетом технологических требований на обработку и сборку.

Взаимное расположение подшипников фиксируем распорной втулкой и установочной гайкой М39Х1,5 с предохранительной шайбой. Толщину стенки втулки назначают (0,1  0,15) dn; принимаем ее равной 0,15 · 40 = 6 мм.

0,15) dn; принимаем ее равной 0,15 · 40 = 6 мм.

Сопряжение масло-удерживающего кольца со смежными деталями вынесено на рис. 10.16 (места I и IV); радиусы галтелей см. табл. 7.10. Мазеудерживающие кольца устанавливают так, чтобы они выходили за торец стакана или стенки внутрь корпуса на 1- 2: мм.

Подшипники размешаем в стакане, толщина стенки которого δст = (0,08  0,12) D, где D — наружный диаметр подшипника примем δСТ = 0,12 · 80

0,12) D, где D — наружный диаметр подшипника примем δСТ = 0,12 · 80  10 мм.

10 мм.

Для фиксации наружных колец подшипников от осевых перемещений у стакана сделан упор величиной К = 6 мм (см. место I).

У второго подшипника наружное кольцо фиксируем торцовым выступом крышки подшипника через распорное кольцо.

Для облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 0,5—1 мм на длине, несколько меньшей длины распорной втулки.

Очерчиваем всю внутреннюю стенку корпуса, сохраняя величины зазоров, принятых в первом этапе компоновки: х = 10 мм, у2 = 20 мм и др.

Используя расстояния f2 и с2 вычерчиваем подшипники (напомним, что радиальные реакции радиально-упорных подшипников считают приложенными к валу в точках, которые сдвинуты от клейменных торцов подшипников на расстояние α; см. табл. 7.6.

Для фиксации зубчатое колесо упирается с одной стороны в утолщение вала Ø 60 мм (см. рис. 10.16, место I I), а с другой — в мазеудерживающее кольцо; участок вала Ø 55 мм делаем короче ступицы колеса, чтобы мазеудерживающее кольцо Ø 50 мм упиралось в торец колеса, а не в буртик вала; переход вала от Ø55 мм к Ø 50 мм смещен на 2—3 мм внутрь зубчатого колеса.

Наносим толщину стенки корпуса δ к = 10 мм и определяем размеры основных элементов корпуса (см. гл. VIII, § 8.2).

Определяем глубину гнезда под подшипник lг  1,5Т2 = 1,5·24 = 36 мм.

1,5Т2 = 1,5·24 = 36 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| КП2-36 01 01 2012 051 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| КП2-36 01 01 2012 051 ПЗ |

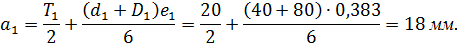

Ведущий вал (рис. 8.1).

Ведущий вал (рис. 8.1).

Силы, действующие в зацеплении: Р = 3439 H; Pr1 = Pα2 = 1220 Н и Pα1 = Рr2 = 342 Н.

Силы, действующие в зацеплении: Р = 3439 H; Pr1 = Pα2 = 1220 Н и Pα1 = Рr2 = 342 Н.

Первый этап компоновки дал f1 = 68 мм и с1 = 100 мм.

Первый этап компоновки дал f1 = 68 мм и с1 = 100 мм.

Реакции опор (левую опору, воспринимающую внешнюю осевую силу Pα обозначим индексом «2»): в плоскости xz

Rx2c1 = Pf1

Rx2 = P  = 3439

= 3439  ;

;

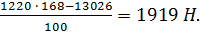

Rx1c1 = P (c1 + f1);

Rx1 = P

Проверка: Rx2 – Rx1 + Р = 2338 – 11- 5777 + 3439 = 0.

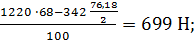

В плоскости yz

-Ry2c1 + Prf1 - Pα  = 0;

= 0;

Ry2 =

Ry1 =

Проверка: Ry2 – Ry1 + Рr = 699 - 1919 + 1220 = 0.

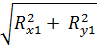

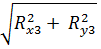

Суммарные реакции:

Fr1 = R1 =  =

=  = 2440 Н;

= 2440 Н;

Fr2 = R2 =  =

=  = 3706 Н.

= 3706 Н.

Осевые составляющие радиальных реакций конических подшипников по формуле:

Осевые составляющие радиальных реакций конических подшипников по формуле:

S2 = 0,83eFr2 = 0,83 • 0,41 • 2440 = 776 Н;

S1 = 0,83eFr1 = 0,83 • 0,41 • 3706 = 1178 Н;

здесь для подшипников 7208 параметр осевого нагружения е = 0,383.

Осевые нагрузки подшипников (см. табл. 7.6). В нашем случае S1 > S2; Fα = Pα > 0; тогда Fα1S1 = 1178 H; Fα2 = S1 + Fα2 = 1178 + 342 = 1520 H.

Рассмотрим левый подшипник.

Отношение  0,62 > e, поэтому следует учитывать осевую нагрузку.

0,62 > e, поэтому следует учитывать осевую нагрузку.

Эквивалентная нагрузка по формуле.

Pэ2 =(XVFr2 + YFα2) KδKT;

для заданных условий V = Kδ = Кт = 1;

для конических подшипников при  е коэффициент X = 0,4 и коэффициент Y= 1,565 (см. табл. 7.4 и П12).

е коэффициент X = 0,4 и коэффициент Y= 1,565 (см. табл. 7.4 и П12).

Эквивалентная нагрузка Рэ2 = (0,4·2440+ 1,565·1520) = 3354 Н = 3,354 кН.

Расчетная долговечность, млн. об.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 23 |

Lh =

где n = 1450 об/мин — частота вращения ведущего вала.

Рассмотрим правый подшипник.

Отношение  = 0,31 < e, поэтому при подсчете

= 0,31 < e, поэтому при подсчете

эквивалентной нагрузки осевые силы не учитывают.

Эквивалентная нагрузка

Pэ1 = VFr1KδKT = 3706 · 1 · 1 · 1 = 3706 H.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

Расчетная долговечность, млн. об.,

L =

L =  .

.

Расчетная долговечность, ч,

Lh =

Lh =  =

=  = 36459 ч.

= 36459 ч.

Найденная долговечность приемлема.

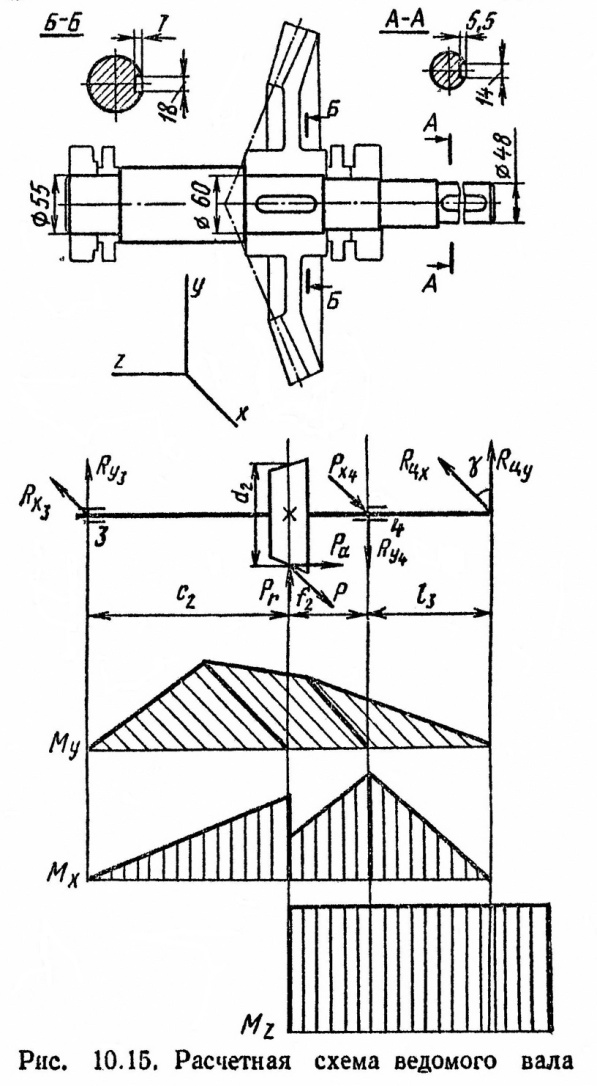

Ведомый вал (рис. 8,2)

Из предыдущих расчетов Р = 3439 Н; Рt = 342 Н и Рα = 1220 Н.

Нагрузка на вал от цепной передачи Rц = 4492 Н (см. п. 6). Составляющие этой нагрузки Rцx = Rцy = Rц sin γ = 4492 · sin 45°  3000 H.

3000 H.

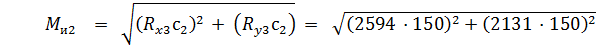

Первый этап компоновки дал f2 = 70 мм, с2 = 150 мм и 138 = 110 мм. Реакции опор (правую опору, воспринимающую внешнюю осевую силу Pα обозначим четным индексом цифрой 4 и при определении осевого нагружения этот подшипник будем считать «вторым» (см. табл. 7,6)

В плоскости xz

-Rx3 (C2 + f2) + Pf2 + Rцxl3 = 0;

Rx3 =

-Pц2 – Rx2 (C2 + f2) + Rцx (C2 + f2 + l3) = 0;

Rx4 =

Проверка: Rx3 + Rxц - Р – Rx4 = 0;

2594 + 3000 - 3439 - 2155 = 0.

В плоскости уz

-Ry3 (C2 + f2) – Prf2 +Pα  Rцyl3 = 0,

Rцyl3 = 0,

где средний диаметр колеса d2 = mz2 = 3,18·84 = 267 мм;

Ry3 =

Prc2 + Pα  Ry4 (C2 + f2) + Rцy (c2 + f2 + l3) = 0;

Ry4 (C2 + f2) + Rцy (c2 + f2 + l3) = 0;

Ry4 =  = 5470 H.

= 5470 H.

Проверка: Ry3 + Pr – Ry4 + Rцy = 2131 + 342 - 5470 + 3000 = 0.

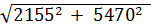

Суммарные реакции:

Fr3 = R3 =  =

=  = 3357 Н;

= 3357 Н;

Fr4 = R4 =  =

=  = 5879 Н.

= 5879 Н.

Осевые составляющие радиальных реакций конических подшипников:

S3 = 0,83eFr3 = 0,83· 0,374 · 3357 = 1042 H;

S4 = 0,83eFr4 = 0,83· 0,374 · 5879 = 1824 H.

где для подшипников 7210 коэффициент влияния осевого нагружения e = 0,374 (см. табл. П12).

Осевые нагрузки подшипников (см. табл. 7.6). В нашем случае S3 < S4; Fα = Pα > S4 - S3, тогда Fα3 = S3 = 1042 H; Fα4 = S3 + Pα = 1042 + 1220 = 2262 H.

Рассмотрим левый («третий») подшипник.

Отношение  =

=  0,310

0,310  поэтому осевые силы не учитываем.

поэтому осевые силы не учитываем.

Эквивалентная нагрузка

Pэ3 = Fr3 VKδ KT = 3357 ·1 · 1,2 · 1 = 4028 H,

где Kδ = 1,2, так как цепная передача усиливает неравномерность нагружения.

Отношение  =

=  = 12,8.

= 12,8.

Так как в качестве опор ведомого вала применены одинаковые подшипники легкой серии 7210, то долговечность определим для более нагруженного правого подшипника.

Отношение  =

=  = 0,38

= 0,38  e, поэтому осевые силы не учитываем.

e, поэтому осевые силы не учитываем.

Эквивалентная нагрузка

Pэ4 = VFr4KδKT = 5879 · 1 · 1,2 · 1 = 7054 H = 70,54 kH.

Расчетная долговечность, млн. об.,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| КП2-36 01 01 2012 051 ПЗ |

= (

= (

623 млн, об.

623 млн, об.

Расчетная долговечность, ч,

Lh =  =

=

34 ·103

34 ·103

здесь n = 307 об/мин — частота вращения ведомого вала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| КП2-36 01 01 2012 051 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| КП2-36 01 01 2012 051 ПЗ |

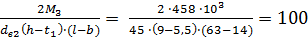

Здесь ограничимся проверкой прочности лишь одного соединения, передающего вращающий момент от ведомого вала к звездочке.

Диаметр вала в этом месте dB2 — 45 мм. Сечение и длина шпонки b · h · l = 14 · 9 · 63, глубина паза t1 — 5,5 мм, no СТ СЭВ 189-75.

Момент на звездочке М3 = 458 · 103 Н мм.

Напряжения смятия

σсм =  H/мм2

H/мм2  [σ]см

[σ]см

Уточненный расчет валов

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| КП2-36 01 01 2012 051 ПЗ |

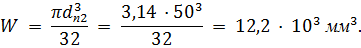

Материалы валов — сталь 45 нормализованная; σв = 590 Н/мм2 (см. табл. 3.3).

Пределы выносливости σ-1 = 0,43 · 590 = 254 Н/мм2 и τ-1 = 0,58 · 254 = 147 Н/мм2.

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса, а именно сечение в месте посадки подшипника, ближайшего к шестерне. В этом опасном сечении действуют максимальные изгибающие моменты Мy и Мx и крутящий момент Мz = M1.

Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях:

My = Rx2c1 = 2338 · 100 = 234 · 103 H · мм.

Mx = Ry2c1 = 699 ·100 = 69,5 · 103 H · мм.

Суммарный изгибающий момент

М =  = 300·103 Н· мм.

= 300·103 Н· мм.

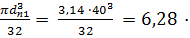

Момент сопротивления сечения

W =  103 мм3

103 мм3

Амплитуда нормальных напряжений

συ = σmax =  =

=  H/мм2

H/мм2

Коэффициент запаса прочности по нормальным напряжениям

По табл. 6.8  2,7; nσ =

2,7; nσ =

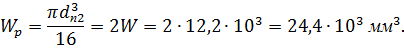

Полярный момент сопротивления

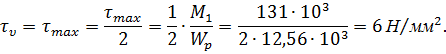

Wp =  103 = 12,56 · 103 = 12,56 · 103 мм3.

103 = 12,56 · 103 = 12,56 · 103 мм3.

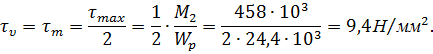

Амплитуда и среднее напряжение цикла касательных напряжений

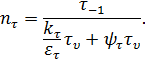

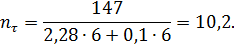

Коэффициент запаса прочности по касательным напряжениям

По. табл. 6.8  = 2,28, коэффициент ψτ = 0,1;

= 2,28, коэффициент ψτ = 0,1;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| КП2-36 01 01 2012 051 ПЗ |

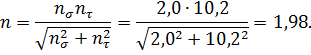

Для обеспечения прочности коэффициент запаса должен быть не меньше [n] = 1,5  1,7. Учитывая требования жесткости, рекомендуют [n] = 2,5

1,7. Учитывая требования жесткости, рекомендуют [n] = 2,5  3,5. Полученное значение n = 1,98 достаточно.

3,5. Полученное значение n = 1,98 достаточно.

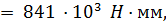

У ведомого вала следовало бы проверить прочность в сечении под колесом dK2 = 55 мм и под подшипником dп2 = 50 мм со стороны звездочки. Через оба эти сечения передается крутящий момент М2 = 458 · 103 Н · мм, но в сечении под колесом действует изгибающий момент

а под подшипником Mи3 = Rцl3 = 4492 · 100 = 449,2 · 103 Н · мм. Ми2 больше Ми3 всего на 6%, а момент сопротивления W2 больше W3 пропорционально (d2/d3)3 = (55/50)3 = 1,33, т. е. на 30%. Поэтому заключаем, что из этих двух сечений более опасно сечение под подшипником. Для него и проведем расчет.

Изгибающий момент Ми3 = 449,2 • 103 Н · мм.

Момент сопротивления сечения

Амплитуда нормальных напряжений

Коэффициент запаса прочности по нормальным напряжениям

где  3,40 (cм. табл. 6.8).

3,40 (cм. табл. 6.8).

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по касательным напряжениям

Где

2,52 (см. табл. 6.8) и ψτ = 0,1

2,52 (см. табл. 6.8) и ψτ = 0,1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| КП2-36 01 01 2012 051 ПЗ |

Коэффициент запаса прочности

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| КП2-36 01 01 2012 051 ПЗ |

Посадки назначаем в соответствии с указаниями, данными в табл. 8.11.

Посадка зубчатого колеса на вал  по СТ СЭВ 144—76 соответствует легкопрессовой посадке 2-го класса точности

по СТ СЭВ 144—76 соответствует легкопрессовой посадке 2-го класса точности  no OCT.

no OCT.

Посадка звездочки цепной передачи на вал редуктора  (соответствует

(соответствует  по ОСТ).

по ОСТ).

Шейки валов под подшипники выполняем с отклонением вала  , чему соответствует

, чему соответствует  по ОСТ. Отклонения отверстий в корпусе под наружные кольца no

по ОСТ. Отклонения отверстий в корпусе под наружные кольца no  , чему соответствует

, чему соответствует  по ОСТ. Остальные посадки назначаем, пользуясь данными табл. 8.11.

по ОСТ. Остальные посадки назначаем, пользуясь данными табл. 8.11.

Выбор сорта масла

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 32 |

| КП2-36 01 01 2012 051 ПЗ |

По табл. 8.8 устанавливаем вязкость масла. При скорости v = 5,78 м/с. Вязкость должна быть равна 59 сСт. По.табл. 8.10 принимаем масло индустриальное И-70А (по ГОСТ 20799-75*).

Подшипники смазываем пластичной смазкой, закладываемой в подшипниковые камеры при монтаже. Сорт мази выбираем по (табл. 7.15) - солидол марки УТ-2.

Сборка редуктора

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 33 |

| КП2-36 01 01 2012 051 ПЗ |

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают Мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80— 100 °С;

в ведомый вал закладывают шпонку 14 х 9 х 63 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, Мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Заключение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 34 |

| КП2-36 01 01 2012 051 ПЗ |

Отклонение передаточного числа от заданного составляет 0% что меньше установленных гостом.

Проверка долговечности подшипников выполнено. Долговечность ведущего вала составляет Lh=50183 ч. L=4366 млн. об., а ведомого – Lh=36459 ч. L=3172 млн. об.

Проверка реакции опор выполнено. Условие равновесия соблюдается.

Выполняю уточнённый расчёт валов. Определили коэффициент запаса прочности, который равен n=1,87>[n].

Сборка редуктора выполняется в соответствии с требованиями технических условий.

Литература

1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 35 |

| КП2-36 01 01 2012 051 ПЗ |

2. ГОСТ 21354-87. Передачи зубчатые цилиндрические эвольвентые внешнего зацеплении. Расчёт на прочность. М., 1988.

3. С.А.Чернавский Курсовое проектирование деталей машин. Минск, 1987.

4. Шейблинт, А.Е. Курсовое проектирование деталей машин / А.Е.Шейблинт. Калининград, 1999.

5. Соколовская В.П. Детали машин. Курсовое проектирование.

6. Дунаев, П.Ф. Конструирование узлов и деталей машин / П.Ф.Дунаев, О.П.Лёликов. М., 2007.

7. Куклин, Н.Г. Детали машин / Н.Г.Куклин, Г.С.Куклина, В.К.Житков. М., 2008.

8. Кузьмин А.В. Расчёт деталей машин: справочное пособие. Минск, 1987.