Введение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КП 2-36 01 01 2013 041 ПЗ |

Редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором.

Редукторы делятся на:

1. цилиндрические (оси ведущего и ведомого валов параллельны),

2. конические (оси валов пересекаются),

3. червячные (оси валов перекрещиваются в пространстве).

Редукторы классифицируются:

1. По типу передачи:

а) зубчатые с простыми передачами, которые имеют простой закон движения;

б) зубчатые, которые имеют сложный закон движения (планетарные, волновые);

в) комбинированные, которые имеют сочетание различных передач (зубчатых, червячных).

2. В зависимости от числа пар звеньев в зацеплении:

а) одноступенчатые;

б) многоступенчатые.

3. По расположению осей валов в пространстве:

а) с параллельными осями;

б) с перекрещивающимися осями;

в) с пересекающимися осями.

Муфта – устройство, соединяющее концы двух валов и передающее вращающий момент с одного вала на другой без изменения его значения и направления. Кроме того, упругие муфты уменьшают динамические нагрузки и поглощают вибрации.

В данном курсовом проекте спроектирован одноступенчатый горизонтальный конический прямозубый редуктор для привода ленточного конвейера.

Спроектировать одноступенчатый горизонтальный конический прямозубый редуктор для привода ленточного конвейера (рис. 10.12). Заданы те же исходные данные, что и в примере § 10.1 (см. стр. 183): полезное условие на ленте Рʌ=9,8кН; скорость ленты ʋʌ =3,9м/с; диаметр барабанов Dƃ=324мм. Редуктор нереверсивный; предназначен для длительной эксплуатации, работа в одну смену; валы на подшипниках качения.

Выбор электродвигателя и кинематический расчет

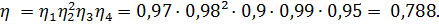

По табл. 1.1 примем:

КПД пары конических зубчатых колес η1 = 0,97;

коэффициент, учитывающий потери пары подшипников качения, η2 = 0,98;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КП2-36 01 01 2013 041 ПЗ |

коэффициент, учитывающий потерн в опорах вала приводного барабана, η4 = 0,99;

коэффициент, учитывающий потери на муфте η5= 0,95;

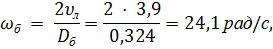

Общий КПД привода

Требуемая мощность электродвигателя

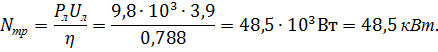

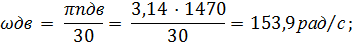

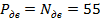

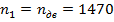

Выбираем (см. табл. П5 и П6) электродвигатель с повышенным пусковым моментом типа АОП2-82-4, параметры которого Nдв— 55 кВт, nдв = 1470 об/мин; dдв=60 мм.

Угловая скорость барабана

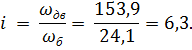

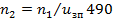

Общее передаточное отношение привода

Приняв для редуктора ip = 3, найдем требуемое значение передаточного отношения цепной передачи:

| мин-1 |

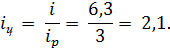

Рис. 1.1 – Привод ленточного конвейера с коническим редуктором:

1 – Электродвигатель; 2 – Муфта; 3 – Одноступенчатый редуктор; 4- цепная передача; 5- приводной барабан и 6- конвейерная лента.

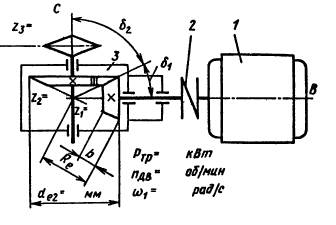

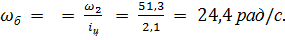

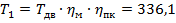

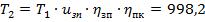

Угловые скорости валов:

ведущего вала редуктора

ведомого вала редуктора

приводного вала барабана

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КП2-36 01 01 2012 051 ПЗ |

| Параметр | Вид | Параметры элементов привода |

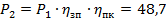

| Мощность, кВт | Двигатель |

|

| Быстроходный вал |

| |

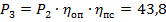

| Типоходный вал |

| |

| Рабочая машина |

| |

| Частота вращения, мин-1 | Двигатель |

|

| Быстроходный вал |

| |

| Типоходный вал |

| |

| Рабочая машина |

| |

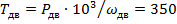

| Вращающий момент, Н∙м | Двигатель |

|

| Быстроходный вал |

| |

| Типоходный вал |

| |

| Рабочая машина |

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КП2-36 01 01 2013 041 ПЗ |

Примем для шестерни и колеса одну и ту же марку стали с различной термообработкой (полагая, что диаметр заготовки шестерни не превысит 100 мм, а колеса - 300 мм).

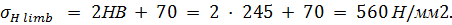

По табл. 3.3 принимаем для шестерни сталь 40Х улучшенную с твердостью НВ 270; для колеса сталь 40Х улучшенную с твердостью НВ 245.

Допускаемые контактные напряжения

Здесь принято по табл.. 3.2

для колеса

При длительной эксплуатации коэффициент долговечности KHL = 1

Коэффициент запаса прочности [n] H = 1,15.

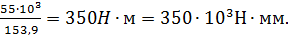

Вращающий момент на валу шестерни

Мı =  =

=

Вращающий момент на валу колеса

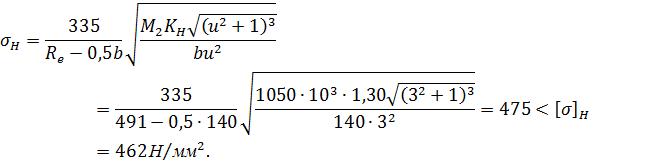

М2=М1iр=350*103*3=1050*103 Н*мм

Коэффициент нагрузки при консольном расположении шестерни KHß = 1,35 (см. табл.3.1).

Коэффициент ширины венца по отношению к внешнему конусному расстоянию ψbRe = 0,285.

Внешний делительный диаметр колеса

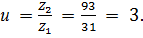

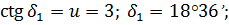

Здесь принято U = ip = 3.

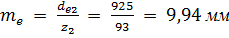

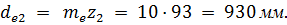

Принимаем по ГОСТ 12289—76 ближайшее стандартное значение de2 = 925 мм.

Примем число зубьев шестерни z1 = 31.

Число зубьев колеса

Примем z2 = 93.

Тогда

Отклонение от заданного  · 100 = 0%, что меньше

· 100 = 0%, что меньше

установленных ГОСТ 12289—76 3%.

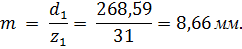

Внешний окружной модуль

=10мм

=10мм

(округлять тe до стандартного значения для конических колес не обязательно).

Уточняем значение

Отклонение от стандартного значения составляет

что допустимо.

что допустимо.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КП2-36 01 01 2013 041 ПЗ |

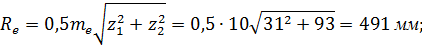

Внешнее конусное расстояние Reи длина зуба b:

По ГОСТ 12289—76 принимаем b= 140 мм.

Внешний делительный диаметр шестерни

de1 = mez1 = 10·31 = 310 мм.

Средний делительный диаметр шестерни

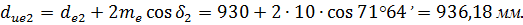

Внешние диаметры шестерни и колеса (по вершинам зубьев):

Средний окружной модуль

Коэффициент ширины шестерни по среднему диаметру

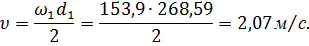

Средняя окружная скорость и степень точности колес

При такой скорости назначаем 7-ю степень точности.

Для проверки контактных напряжений определяем коэффициент нагрузки:

KH = KHβ KHα KHυ.

По табл. 3.5 при ψbd= 0,60, консольном расположении колес и твердости <НВ 350 коэффициент, учитывающий распределение нагрузки по длине зуба, KHβ = 1,23.

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями, КНα= 1,0.

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колес при v ≤5 м/c КHυ = 1,05 (см. табл. 3.6).

Таким образом, Кн = 1,23 • 1,0 • 1,05 = 1,30.

Проверяем контактное напряжение по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КП2-36 01 01 2013 041 ПЗ |

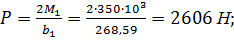

Окружная

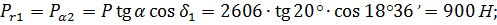

радиальная для шестерни, равная осевой для колеса,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| КП2-36 01 01 2012 051 ПЗ |

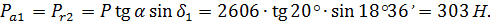

осевая для шестерни, равная радиальной для колеса,

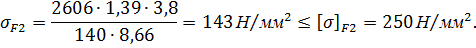

Проверка зубьев на выносливость по напряжениям изгиба:

Коэффициент нагрузки КF = КFβКFυ

По табл. 3.7 при ψbd = 0,60, консольном расположении колес, валах на роликовых подшипниках и твердости <НВ 350 значения КFb = 1,38.

По табл. 3.8 при твердости <НВ 350, скорости v = 5,78 м/c и 8-я степень точности KFv = 1,01.

Итак, KF = 1,38·1,01 = 1,39.

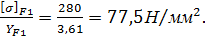

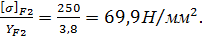

YF — коэффициент прочности зуба по местным напряжениям выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

для колеса

При этом YF1 = 3,61 и YF2 = 3,60

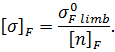

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

По табл. 3.9 для стали 40Х улучшенной при твердости < НВ 350 Q0FHmb = 1,8 HB.

Для шестерни σ0F limb1= 1,8 · 270  490 Н/мм2;

490 Н/мм2;

для колеса σ0F limb2 = 1,8 · 245  440 Н/мм2.

440 Н/мм2.

Коэффициент запаса прочности [n]F = [n]F`[n]F``. По табл. 3.9 [n]F` = 1,75; для поковок и штамповок [n]F`` = 1. Таким образом, [n]F = 1,75·1  1,75.

1,75.

Допускаемые напряжения при расчете зубьев на выносливость:

для шестерни [σ]F1 =  = 280 Н/мм2;

= 280 Н/мм2;

для колеса [σ]F1 =  = 250 Н/мм2.

= 250 Н/мм2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| КП2-36 01 01 2012 051 ПЗ |

для колеса

Дальнейший расчет ведем для зубьев колеса, так как полученное отношение для него меньше.

Проверяем зуб колеса:

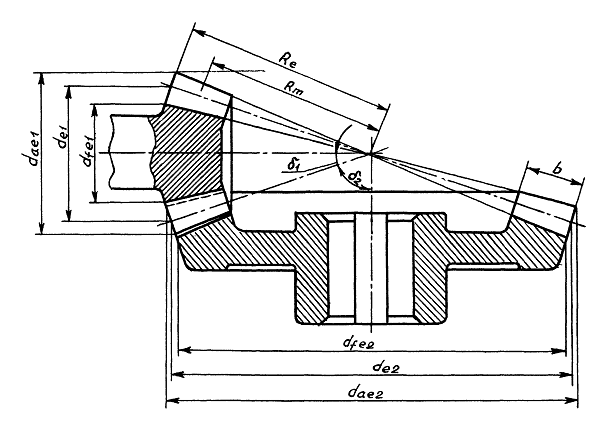

Рис. 2.1 – Геометрические параметры конической зубчатой передачи

Таблица 2.1 – Параметры конической передачи

| Параметр | Значение |

| Внешнее конусное расстояние Rе | |

| Внешний окружной модуль mе | |

| Ширина зубчатого венца b | |

| Число зубьев: шестерни z1 колеса z2 | |

| Вид зубьев | Прямые |

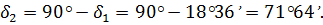

| Угол делительного конуса, град: шестерни δ1 колеса δ2 | 18°36’ 71°64’ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| КП2-36 01 01 2013 041 ПЗ |