При бетонировании фундаментных плит используют, как правило, бетононасосы производительностью 40 - 80 куб.м в час, обеспечивающие укладку не менее 200-300 куб.м бетона в смену с одного бетононасоса. Технические характеристики некоторых отечественных и зарубежных бетононасосов приведены в таблице 2.

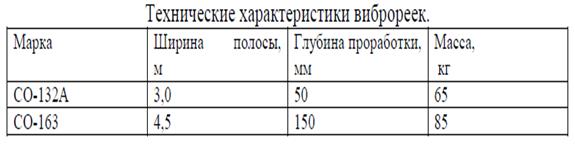

Таблица 2.

Использование автобетононасоса позволяет укладывать бетон с меньшими трудозатратами (по сравнению со стационарным), но требует устройства дополнительных дорог к местам их стоянок с обеспечением удобного подъезда автобетоносмесителей.

Стоянки автобетононасоса должны быть привязаны к картам и обеспечивать возможность подачи смеси с одной стоянки в течение рабочей смены. При этом экономически и технологически целесообразно использовать автобетононасос с наименьшим вылетом стрелы. Положение стоянок автобетононасоса и последовательность бетонирования карт показывают на плане плиты (см. Приложение рис.П-1) и на разрезе (рисунок 6).

Рисунок 6. – Положение стоянки автобетононасоса при заливке монолитной фундаментной плиты

Указывают марку бетононасоса и наибольший вылет стрелы, который определяют с учетом допустимого расстояния до нижней бровки котлована (таблица 3).

Таблица 3.

Использование стационарного бетононасоса позволяет расположить его постоянно в месте, наиболее удобном для подъезда автобетоносмесителей, но в процессе бетонирования возникает необходимость разборки и ежедневной перекладки звеньев труб.

Концевой гибкий патрубок должен быть не длиннее 4-5 метров. Необходимы дополнительные трудозатраты на его перемещение. При выборе стационарного бетононасоса (таблица 4) на плане показывают размещение трубопроводов и последовательность их перекладки.

Таблица 4.

Исходя из ширины карты и ширины полосы бетонирования указывают оптимальную длину концевого патрубка и схему его перемещения. На разрезе показывают положение трубопровода на карте в процессе бетонирования. Для обеспечения бесперебойной работы у бетононасоса должны одновременно находиться два автобетоносмесителя.

До начала бетонирования проверяют работу бетононасоса в режиме холостого хода, проверяют герметичность трубопроводов системы гидропривода, работу системы промывки транспортных цилиндров, устанавливают оптимальный режим системы гидропривода в зависимости от подвижности бетонной смеси и ожидаемого максимального давления в бетоноводе при перекачке бетонной смеси.

Перед включением бетононасоса в его приемный бункер подают пусковую смесь, которая необходима для смазки внутренней поверхности сухого бетоновода и предотвращения образования пробок при перекачке первых порций бетонной смеси.

Пусковую смесь готовят из цемента и воды в объеме 20-40 л на каждые 10 м трубопровода. После включения насоса бетонную смесь подают в приемный бункер насоса с интенсивностью, соответствующей темпу бетонирования.

В случае вынужденных перерывов в подаче по трубам бетонной смеси например, из-за задержки в пути автобетоносмесителей в приемном бункере бетононасоса должно оставаться 100 – 200литров смеси для периодического ее прокачивания в бетоновод малыми порциями,

Максимальная продолжительность перерывов не должна превышать 20 – 30 минут.

1.5. Укладка и уплотнение бетонной смеси.

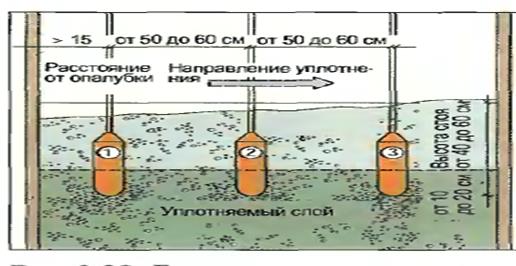

Бетонную смесь распределяют горизонтальными слоями одинаковой толщины и в одном направлении. Время перекрытия нижнего слоя (не более 2-х часов) устанавливают в зависимости от температуры наружного воздуха и свойств применяемого цемента.

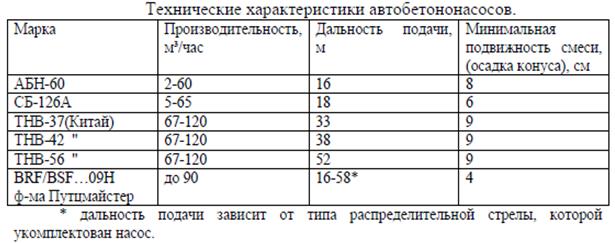

Уплотнение смеси производят глубинными вибраторами (табл.5).

Таблица 5.

Наибольшая толщина уплотняемого слоя не должна превышать 1,25 длины рабочей части вибратора (вибронаконечника). Например, при использовании глубинного вибратора с гибким валом ИВ-47 с длиной наконечника 440 мм толщина укладываемого слоя не должна превышать 550мм. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Рисунок 7 – Глубинный электромеханический вибратор

Технология уплотнения бетона глубинным вибратором

Процесс уплотнения считается законченным при следующих признаках: прекращение оседания бетонной смеси; появление цементного молока на поверхности в местах соприкосновения с опалубкой; прекращение выделения воздушных пузырьков. Поверхность плиты выравнивают под заданную отметку по маячкам, установленным при выполнении арматурных работ.

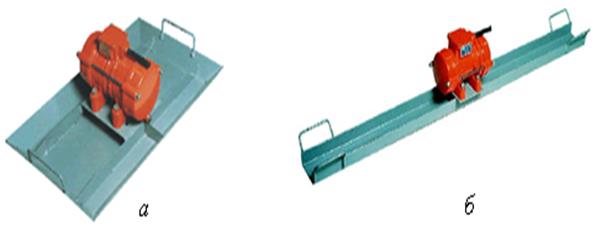

При выравнивании могут использоваться виброрейка или виброплита (рисунок 8, таблица 6), способствующие повышению качества уплотнения.

Рисунок 8 – Виброплита (а) и виброрейка (б) для поверхностного уплотнения

Таблица 6.