Решение энергетических и экологических проблем

Термической переработки отходов

| Тадеуш Пецух д.т.н. проф. Александр Шкаровскийд.т.н. проф. | Кошалинский Технологический Университет, Польша |

Введение

Человечество производит огромное количество отходов, переработка которых представляет собой серьезную техническую, экономическую и экологическую, а, нередко, и политическую проблему. Незавидную пальму первенства держит химическая промышленность, производящая материалы, которые практически сразу после использования (в основном – упаковка и бутылки для напитков) становятся отходами.

Экономически и экологически оправданы два основных способа решения этой проблемы:

· переработка с целью повторного использования;

· термическое обезвреживание с использованием выделяющейся энергии.

В свою очередь, можно выделить следующие разновидности термического обезвреживания:

ü сжигание, то есть термическое окисление органики при необходимом для полного сгорания количестве кислорода (a>1);

ü пиролиз, то есть термическое разложение органики без доступа кислорода (a=0) с образованием горючего газа;

ü комбинированный процесс термической утилизации при ограниченном доступе кислорода (0<a<1).

Технологии пиролитической переработки отходов более безопасны с точки зрения охраны атмосферы, но очень энергозатратны, а использование получаемого пиролизного газа, которое могло бы оправдать затраты на пиролиз, само является не до конца решенной технической проблемой.

Известные всем мусоросжигательные установки относятся к технологии обезвреживания первого типа. Следует сразу подчеркнуть: простое сжигание отходов является недопустимым со всех точек зрения. Процессом энергетически более выгодным оно становится только при утилизации теплоты сгорания отходов, а экологическая допустимость сжигания мусора требует реализации серьезных усилий в этом направлении. Темой настоящего доклада является доказательство возможности именно такого, то есть энерго-экологического совершенствования технологии сжигания органических отходов.

Концепция комплексной переработки отходов

Сам процесс термического обезвреживания органических отходов не имеет принципиальных трудностей. Более того, этот процесс может быть энергетически самодостаточен. С этой точки зрения, согласно известным технологическим обоснованиям, предпочтительной является собственная теплота сгорания отходов выше 20 МДж/кг (но не менее 15 МДж/кг). Например, упомянутые отходы органической химии (пластмассовые бутылки, краски, лаки, косметические средства, резина и т.п.) как правило, имеют теплоту сгорания выше 20 МДж/кг, то есть соответствуют главному технологическому требованию.

Другим важным условием применимости технологии термического обезвреживания является отсутствие в структуре отходов соединений хлора. Это определяющее условие с точки зрения охраны окружающей среды. Хлор (вместе с углеродом, водородом и кислородом) на базе бензола уже при температуре 300 °C приводит к образованию высокотоксичных веществ, а именно полихлодибензодиоксинов PCDD и полихлордибензофуранов PCDF (хлор в этих соединениях может замещать бром с образованием полибромдибензодиоксинов PBDD и полибромдибензофуранов PBDF). Последующая нейтрализация этих соединений чрезвычайно трудна. Они образуются на базе двойных молекул бензена, соединенных кислородными «мостиками» (рис. 1). К любому свободному узлу такого образования (1-4, 6-9) могут быть присоединены атомы хлора.

| а) |

| б) |

|

Рис. 1. Структура полихлордибензодиоксинов (а)

и полихлордибензофуранов (б)

Чтобы с полной уверенностью не допустить при термическом обезвреживании образования PCDD и PСDF, необходимо исключить попадание в печь дожигания хлорсодержащих отходов, в первую очередь пластмасс на основе поливинилхлорида. Даже при самой тщательно сортировке добиться этого практически невозможно.

В Европейском Сообществе действует норма, предусматривающая, что отходы органической химии, направляемые на термическое обезвреживание, не могут содержать в своей внутренней химической структуре более 0,5 % хлора по массе. Поэтому, например, термоутилизации не могут подвергаться отходы на основе поливинилхлорида (ПВХ).

Сформулированные выше кратко проблемы позволяют четко констатировать: от понятий «сжигание мусора» и «мусоросжигательное предприятие» необходимо на всех стадиях проектирования и научных исследований перейти к понятиям технологии комплексной термической переработки отходов.

Предприятие такой переработки отходов, соответствующее всем действующим техническим нормам и отвечающее принципам рентабельности, представляет собой весьма затратную инвестицию, которую не только необходимо осуществить в строительном понятии, но и обеспечить соответствующую ритмичную доставку отходов так, чтобы предприятие не только было самофинансируемым но и приносило хотя бы небольшую прибыль.

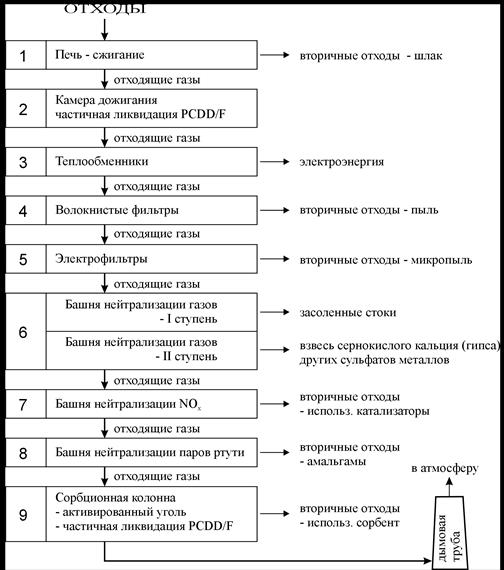

Если всю подобную инвестицию условно принять за 100 %, то всего 20 % затрат приходится на саму технологию сжигания, а остальные 80 % - это часть, обеспечивающая охрану окружающей среды, то есть система очистки газовых выбросов, система очистки образующихся при этом стоков, а также системы утилизации прочих вторичных отходов предприятия. Концепция термической утилизации отходов с сопутствующими технологическими процессами представлена на блок-схеме (рис. 2).

Органические отходы, которые предварительно должны быть отсортированы от общей массы отходов, поступающих на свалки или на переработку на специальных площадках предприятия, направляются в печь термического обезвреживания 1, где осуществляется их интенсивное окисление при высокой температуре. В результате образуются высокотемпературные продукты сгорания и твердый минеральный остаток, представляющий собой первый побочный продукт технологии. Обычно твердый остаток составляет около 25 % массы отходов, поступающих в печь, но это количество колеблется в довольно широких пределах (+/- 5 %).

Другим побочным продуктом обезвреживания являются отходящие газы. При хорошо организованном процессе сжигания эти газы имеют температуру более 1000 ºC (желательно не менее 1100 ºС) и поступают в другую часть печи термического обезвреживания – камеру дожигания 2. Камера дожигания является первой ступенью рассматриваемой системы охраны атмосферы. Речь идет, прежде всего, о дожигании в камере углеводородов, содержащихся в отходящих газах, а также – хотя бы частичном уничтожении полихлодибензодиоксинов и полихлордибензофуранов.

Существуют два параметра, положительно дополняющие друг друга с точки зрения уничтожения PCDD и PCDF:

- высокая температура, которая должна превышать 1200 ºC,

- достаточно большое время воздействия этой температуры, желательно не менее 2,5¸3,0 секунд.

Такие условия необходимо создать для отходящих газов в камере дожигания, что, к сожалению, является трудной, а, нередко, и невозможной задачей. Дело в том, что температуру в камере дожигания удается повысить не более, чем на несколько процентов по сравнению с температурой газов, покидающих печь. Достигается это при помощи воздушного (кислородного) дутья в камере дожигания через специальное устройство (так называемое кислородное копье). Поэтому так важна температура продуктов сгорания, поступающих из печи в камеру дожигания. А эту температуру, в свою очередь, определяет теплота сгорания отходов, поступающих в печь (отсюда и вытекает условие о калорийности отходов не менее 20 МДж/кг).

Рис. 2. Блок-схема полной технологии многоступенчатой

очистки отходящих газов установки термического обезвреживания

Если в камере дожигания удается достичь температуры 1200 ºC или несколько выше, и выдержать отходящие газы при этой температуре более 2,5 секунд, то можно в первом приближении принять, что около 33 % веществ из группы полихлодибензодиоксинов и полихлордибензофуранов, находящихся в продуктах сгорания, будут обезврежены.

Следующим обязательным элементом технологии является энергетический узел 3, то есть блок теплообменников, генерирующих водяной пар, который затем используется для производства электроэнергии. Именно это позволяет говорить об энергетической утилизации отходов.

Использование энергетического потенциала продуктов сгорания для производства пара и электроэнергии тесно связано с необходимостью охлаждения газов перед их поступлением в блок волокнистых фильтров 4, обеспечивающих очистку газов от твердых фракций (уноса). При высокой температуре эти фильтры подверглись бы термической деструкции.

В волокнистых фильтрах осаждается пыль, составляющая от 1 до 3 % первоначальной массы отходов. Если принять количество образующихся при обезвреживании полихлодибензодиоксинов и полихлордибензофуранов за 100 %, то обычно более 90 % этих соединений содержится именно в пыли, а менее 10 % - газообразных продуктах. Твердый остаток из первого блока и пыль из фильтров легче всего утилизировать в форме строительных изделий для дорог, тротуаров и т.п.

Волокнистые фильтры системы очистки выбросов перехватывают более 90 % всех пылевидных фракций, но через микропоры фильтров проникают микрофракции (коллоидальная пыль), которые подлежат очистке в электрофильтрах 5. Из этого блока при очистке электродов получается микропыль – вторичные отходы, составляющие обычно от 0,01 до 0,02 % массы первичных отходов. Наиболее простым способом их утилизации является добавление к строительным материалам.

Далее отходящие газы поступают в двухступенчатый блок нейтрализации газообразных вредных веществ 6. В нем обычно используются два гидрооксида, разбрызгиваемые противотоком по отношению к газам. Например, на первой ступени разбрызгивается гидроокись натрия. В соответствии с нижеприведенными реакциями возникают едкие сточные воды, содержащие хлорид натрия, фторид натрия и т.п, которые необходимо обезвреживать в отдельной системе очистки:

NaOH + HCl → NaCl +H2O (1)

NaOH + HF → NaF + H2O (2)

Затем, также противотоком, разбрызгивается гидроокись кальция, в результате чего образуются стоки со взвесью сернокислого кальция (гипса), а также взвесей других сульфатов, в основном металлов (цинка, меди, кадмия и др.), ионы которых находились в продуктах сгорания и были нейтрализованы на этой стадии:

Ca(OH)2 + SO2+ 0,5O2 → CaSO4 + H2O (3)

Эта стадия заслуживает отдельного рассмотрения. Существуют не только мокрые, но также сухие, и полусухие методы нейтрализации. При этом особого внимания заслуживает механизм улавливания ионов металлов. Отметим только, что образование взвеси сульфатов на этой стадии требует применения специальной системы механической очистки стоков (отстойники Дорра, фильтры, прессы, центрифуги и т.п), что безусловно увеличивает расходы на очистку.

Очередным технологическим блоком является система очистки отходящих газов от оксидов азота (NOх) 7. Оксиды азота (NO, NO2, N2O5, N2O и промежуточно образующийся триоксид NO3) не только сами вредны для человека и природной среды. Они легко вступают в реакцию с органическими радикалами, образуя соединения (азотины и азотаны перекисей, например – перекиси бензоила), которые чрезвычайно токсичны, обладают канцерогенными свойствами, нарушают родильные функции женщин и приводят к появлению неполноценных детей. Поэтому обязательной является ликвидация NOх путем их восстановления до молекулярного азота. Существует несколько отработанных методов освобождения азота из оксидов, но чаще всего применяется промывка аммиаком в присутствии катализаторов (оксиды вольфрама, молибдена или ванадия) по схеме:

4NO + 4NH3+O2 → 4N2 + 6H2O (4)

6NO2 + 8NH3 → 7N2 + 12H2O (5)

Условием эффективного протекания процесса является достаточно высокая температура (в присутствии катализаторов - 350¸400 °C). Однако на предшествующем этапе нейтрализации вредных веществ температура существенно снижается. Поэтому перед направлением отходящих газов в блок 7 необходим их подогрев. Использованные катализаторы представляют собой вторичные отходы на данном этапе. Их утилизация заключается в переработке на предприятиях цветной металлургии.

Следующим технологическим элементом системы очистки газов является блок нейтрализации паров ртути 8. Ртуть является очень летучим и чрезвычайно токсичным металлом. Она способна накапливаться в мозге и приводит к недоразвитию новорожденных детей. В то же время ртуть неохотно вступает в химические реакции. Из известных методов нейтрализации паров ртути чаще всего применяется технически самый простой, хотя и наиболее дорогой метод, использующий свойство ртути образовывать сплавы с благородными металлами (амальгамы). Этими металлами покрывается слой сорбента (например – цеолита), через который пропускаются отходящие газы (так называемый метод MEDISORBON). Со временем слой металла преобразуется в амальгаму, представляющую собой вторичные отходы. Они также обычно утилизируются на предприятиях цветной металлургии, имеющих соответствующие технологические линии.

Завершающей стадией полной технологии защиты атмосферы является блок заключительной доочистки отходящих газов 9 в процессе сорбции. Сорбентом обычно является активированный уголь, в основном потому, что после исчерпания его поглотительной способности, когда сорбент сам становится вторичным отходом, его легко утилизировать, просто направляя в печь термической переработки отходов.

Важно отметить, что горячие газы после узлов нейтрализации оксидов азота и паров ртути не могут быть непосредственно направлены на угольный сорбент, поскольку это грозит его воспламенением. Поэтому перед подачей газов на узел сорбционной очистки они должны быть охлаждены до температуры не выше 150 °C. Сорбент поглощает оставшиеся в газах углеводороды, а также относящиеся к этой группе полихлодибензодиоксины и полихлордибензофураны. В первом приближении можно считать, что из 100 % PCDD и PCDF, содержащихся в газовой фазе, около 1/3 обезвреживается в камере дожигания и примерно такая же часть – в сорбционной колонне (рис. 3).

Таким образом можно утверждать, что при реализации представленной полной технологии очистки газов около 3 % полихлодибензодиоксинов и полихлордибензофуранов, образующихся при термическом обезвреживании органики все-таки попадет в атмосферу. Методом, который гарантировал бы полное обезвреживание этой группы вредных веществ, является использование плазменного реактора. Однако широкое применение этого способа невозможно из-за очень высокой энергоемкости процесса. Экономически оправдано в настоящее время только применение плазменной переработки химического оружия, пестицидов и аккумуляторов.

Таким образом можно утверждать, что при реализации представленной полной технологии очистки газов около 3 % полихлодибензодиоксинов и полихлордибензофуранов, образующихся при термическом обезвреживании органики все-таки попадет в атмосферу. Методом, который гарантировал бы полное обезвреживание этой группы вредных веществ, является использование плазменного реактора. Однако широкое применение этого способа невозможно из-за очень высокой энергоемкости процесса. Экономически оправдано в настоящее время только применение плазменной переработки химического оружия, пестицидов и аккумуляторов.