Нормативы на ремонт технологического оборудования являются составной частью положения о ППР оборудования машиностроительных предприятий. Они устанавливают для каждого вида технологического оборудования:

- структуру ремонтных циклов;

- длительность ремонтного цикла и межремонтных периодов;

- периодичность технологического обслуживания по их видам (осмотры, проверки, смена масла);

- величины ремонтной единицы и ремонтной сложности;

- трудоемкость единицы ремонтной сложности по видам ремонтных воздействий;

- нормы расхода материалов, запасных частей, смазочных и обтирочных материалов;

- нормы времени пребывания оборудования в ремонте;

- нормы запаса быстроизнашиваемых деталей.

Основные нормативы ППР.

1. Длительность ремонтного цикла - период времени работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период времени между двумя последовательно выполняемыми капитальными ремонтами.

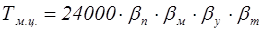

Ремонтный цикл измеряется только временем работы оборудования (время простоя в ремонте в цикл не включается). Ремонтный цикл определяется расчетным способом по эмпирическим зависимостям. К примеру, для легких и средних металлорежущих станков длительность ремонтного цикла (Тм.ц .) определяется по формуле:

, ч

, ч

где 24000 – нормативный ремонтный цикл, станко-ч;

- коэффициент, учитывающий тип производства (для массового и крупносерийного он равен 1.0, для серийного – 1.3, мелкосерийного и единичного – 1.5);

- коэффициент, учитывающий тип производства (для массового и крупносерийного он равен 1.0, для серийного – 1.3, мелкосерийного и единичного – 1.5);

- коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей он равен 1.0, чугуна и бронзы – 0.8, высокопрочных сталей – 0.7);

- коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей он равен 1.0, чугуна и бронзы – 0.8, высокопрочных сталей – 0.7);

- коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов он равен 1.0, в запыленных и влажных помещениях – 0.7);

- коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов он равен 1.0, в запыленных и влажных помещениях – 0.7);

- коэффициент, отражающий группу станков (для легких и средних равен 1.0).

- коэффициент, отражающий группу станков (для легких и средних равен 1.0).

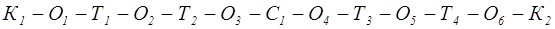

2. Структура ремонтного цикла - перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период длительности межремонтногоцикла. Например, для средних и легких металлорежущих станков:

где К1, К2 – капитальный ремонт оборудования;

Т1, Т2, Т3, Т4 – текущие (малые) ремонты оборудования;

С1 – средний ремонт оборудования;

О1, О2, О3, О4, О5, О6 – осмотр (техническое обслуживание).

Из структуры ремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта и осмотра. Количество ремонтов и осмотров на протяжении межремонтного цикла зависит от конструктивных особенностей и условий работы оборудования. Так для крупных металлорежущих станков массой от 10 до 100 тонн чередование операций следующее:

К-О-О-О-Т1-О-О-О-Т2-О-О-О-С1-О-О-О-Т3-О-О-О-Т4-О-О-О-С2-О-О-О-Т5-О-О-О-Т6-О-О-О-К.

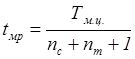

Межремонтный период – период работы единицы оборудования между двумя очередными плановыми ремонтами. Определяется длительность межремонтного периода (tмр) по формуле:

где nc, nm – число средних и текущих ремонтов.

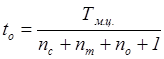

Межосмотровый период – период работы оборудования между двумя очередными осмотрами и плановыми ремонтами, расчет ведется по формуле:

где - nо – число осмотров (число раз технического обслуживания на протяжении длительности межремонтного цикла).

4. Категория сложности ремонта(R) - оценка сложности ремонта оборудования и его ремонтных особенностей.

Для оценки ремонтных особенностей оборудования в качестве агрегата-эталона принят токарно-винторезный станок 1К62. Этому станку присвоена одиннадцатая категория сложности ремонта. Отнесение любого агрегата к категории сложности производится на основе его соотнесения с агрегатом-эталоном. Категория сложности ремонта обозначается буквой “R”, а ее значение, присвоенное данному агрегату, числом перед этой буквой. Например, 1R обозначает агрегат первой категории сложности. Категория сложности ремонта R определяется в зависимости от конструктивных и технологических особенностей оборудования и является качественным критерием ремонтных особенностей оборудования.

Ремонтная единица (r) - представляет собой трудоемкость соответствующего вида ремонта оборудования первой категории сложности.

5. Трудоемкость ремонтных работ определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 имеет 11 ремонтных единиц по механической части, по электрической части установлено 8.5 ремонтных единиц.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Таблица 6.1 - Нормы времени на ремонтную единицу для технического