Содержание

Введение

1. Постановка задачи

2. Описание технологической схемы

3. Описание конструкции аппарата и обоснование его выбора

4. Технологический расчет

5. Гидравлический расчет

6. Элементы механического расчета

Заключение

Список литературы

Введение

Теплообменные аппараты (теплообменники) применяются для осуществления теплообмена между двумя теплоносителями с целью нагрева или охлаждения одного из них. В зависимости от этого теплообменные аппараты называют подогревателями или холодильниками.

По способу передачи тепла различают следующие типы теплообменных аппаратов:

- поверхностные, в которых оба теплоносителя разделены стенкой, причем тепло передается через поверхность стенки;

- регенеративные, в которых процесс передачи тепла от горячего теплоносителя к холодному разделяется по времени на два периода и происходит при попеременном нагревании и охлаждении насадки теплообменника;

- смесительные, в которых теплообмен происходит при непосредственном соприкосновении теплоносителей.

В химической промышленности наибольшее распространение получили поверхностные теплообменники, отличающиеся разнообразием конструкций, основную группу которых представляют трубчатые теплообменники, такие как: кожухотрубчатые, оросительные, погруженные и "труба в трубе".

Одним из самых распространенных типов теплообменников являются кожухотрубчатые теплообменники. Они представляют из себя пучек труб, концы которых закреплены в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда на сальниках. Пучек труб расположен внутри общего кожуха, причем один из теплоносителей движется по трубам, а другой - в пространстве между кожухом и трубами.

Кожухотрубчатые теплообменники могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе, вертикальные или горизонтальные. В соответствии с ГОСТ 15121-79, теплообменники могут быть двух- четырех- и шестиходовыми по трубному пространству.

Достоинствами кожухотрубчатых теплообменников являются: компактность; небольшой расход метала; легкость очистки труб изнутри, а недостатками - трудность пропускания теплоносителей с большими скоростями; трудность очистки межтрубного пространства и трудность изготовления из материалов, не допускающих развальцовки и сварки.

Кожухотрубчатые теплообменники могут использоваться как для нагрева, так и для охлаждения.

В качестве греющего агента в теплообменниках часто используется насыщенный водяной пар имеющий целый ряд достоинств:

- высокий коэффициент теплоотдачи;

- большое количество тепла, выделяемое при конденсации пара;

- равномерность обогрева, так как конденсация пара происходит при постоянной температуре;

- легкое регулирование обогрева.

Постановка задачи

В курсовой работе необходимо:

1. Выполнить технологический расчет выбранной конструкции аппарата (рассчитать тепловой поток и расход хладоагента);

2. Рассчитать коэффициент теплопередачи; определить площадь поверхности теплообмена;

3. Выполнить гидравлический расчет контактных устройств;

4. Произвести механический расчет элементов аппарата;

Описание технологической схемы

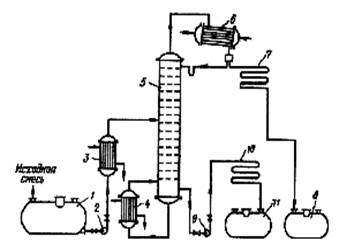

Принципиальная схема ректификационной установки представлена на рис. 2.1. Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), которая получается в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в холодильнике 7, и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в холодильнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащенный труднолетучим компонентом.

Рис. 2.1. Принципиальная схема ректификационной установки:

1 – емкость для исходной смеси; 2, 9 – насосы; 3 – теплообменник подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости