Введение

Основная задача рациональной эксплуатации машиностроительного оборудования состоит в обеспечении длительной и безотказной обработки на них деталей с заданной производительность, точностью, чистотой обработки и изготовления при минимальных затратах на ремонт.

Длительное сохранение точности и безотказная работа любого оборудования возможна лишь при соблюдении правил, предусматривающих защиту от вредных воздействий, как естественно возникающих в процессе его работы, так и зависящих от работы окружающего оборудования и действий обслуживающего персонала.

Правила работы на станках имеют целью предотвратить ускоренный износ их отдельных узлов, приводящих к потере точности, и не допустить случайные поломки.

Но все-таки не исключены случаи поломок деталей и узлов машиностроительного оборудования. Чтобы максимально исключить вероятность возникновения поломок необходимо анализировать и предвидеть “тонкие места” в конструкции деталей. И, используя современные высокотехничные методы и виды обработки, пытаться достигнуть высокого коэффициента надежности и долговечности с минимальными затратами по себестоимости.

Описание (конструкция и т. д.)

Для одновременного сверления 4хотверстий 13 мм., в детали фланец применяю 4х шпиндельную сверлильную головку. Головка крепится в шпинделе силовой головки агрегатного станка.

Принцип 4х шпиндельной сверлильной головки следующий: вращение от шпинделя силовой головки передается на хвостовик центрального (ведущего) шпинделя головки.

В отверстиях рабочих шпинделей установлены подвижные шпиндели, имеющие конические отверстия, в которые устанавливаются режущие инструменты - сверла для обработки отверстий.

Данные шпиндели могут выдвигаться в осевом направлении, что необходимо при наладке станка.

Приспособление предназначено для измерения радиального биения на наружном диаметре шейки шпинделя относительно базового отверстия.

Приспособление содержит основание 11, мембранную оправку, плавающий центр и измерительную головку ИПП874.

Фланец – неотъемлемая часть трубопроводной арматуры. Область применения фланцев чрезвычайно широка, фланцы применяются как соединительный компонент труб, так же фланец может служить соединением вращающихся деталей. По внешнему виду фланец представляет парную конструкцию плоского сечения кольцевой или дисковой формы. Крепление фланцев осуществляется через диаметрально расположенные отверстия одного и другого фланца путем резьбового соединения. Это болты или шпильки, стягивающие два фланца. Различаются фланцы по размерам, по вариантам соединения фланцев между собой, по лицевой форме и так же по вариантам уплотнителей между двумя стыкующимися поверхностями фланца. Надежность фланца в соединениях трубопроводов от вакуума в 10-13 мбар до вариантов, когда фланцы соединяют трубопроводы с давлением в 200 бар, делает фланцы востребованным элементом соединительных конструкций. В соответствии с ГОСТом фланцы выпускаются трех видов: фланцы стальные плоские, воротниковые и фланцы свободные на кольце, закрепленном методом сварки. Фланцы первого вида служат как соединительный элемент трубопровода между собой и с аналогичным фланцем другого элемента системы. Крепятся фланцы к трубе либо на резьбовом соединении, либо на сварном. Такие фланцы способны выдерживать температурные режимы от -75 до 450 градусов, но следует учитывать, что фланцы в зависимости от величины диаметра самой трубы и предполагаемых величин давления и региональных условий эксплуатации имеют до десяти подвидов прокладочных соединений. Плоские фланцы способны выдерживать еще больший диапазон температур, поэтому соединяют такие фланцы сваркой, не используя для прокладок между плоскими фланцами дополнительных материалов. Воротниковые фланцы крепятся встык, фланцы такого типа распространены для крепления различных приборов, посредством соединения с фланцами различной арматуры и патрубков дополнительного оборудования. Фланцы каждого типа и вида снабжены отдельными таблицами характеристик.

Фланцы являются соединительной частью труб, валов, резервуаров. Они представляют собой плоские стальные диски или кольца с отверстиями для шпилек или болтов. Применяются фланцы при соединении различных изделий арматуры с основными трубопроводами. Кроме этого, их используют для скрепления между собой отдельных участков трубопровода или присоединения к оборудованию. Соединение с помощью фланца способно обеспечить прочность, герметичность конструкции, а также упрощает процесс сборки и разборки. По белорусским стандартам фланцы выпускают стальные резьбовые, устьевые, а также для аппаратов и сосудов под прокладку.

Для изготовления фланцев используют различные материалы:

- чугун;

- ковкий чугун;

- углеродистые стали;

- нержавеющие стали;

- легированные стали;

- полипропилен.

Кроме материала изготовления и способа монтажа, для классификации фланцев применяется такой критерий, как конструктивное исполнение.

По данному принципу соединительные элементы разделены на 8 основных групп (согласно ГОСТу №12820):

1. Конструкция имеет соединительный выступ (фаску), для выполнения которой выбран угол в 45 градусов.

2. Выступ имеет угол 90 градусов.

3. Фаска в 45 градусов и дополнительная выборка (впадина) по внутреннему торцевому участку.

4. Внутренняя выборка и фаска в 90 градусов.

5. Внутренний паз, которым оснащена вся окружность изделия.

6. Имеет внутреннюю фаску специально под возможность применить вибровставку.

7. Фаска под овальную прокладку.

8. Аналог 4-го и 5-го типов, однако дополнительно имеется фаска для линзовой вставки.

Фланцы компрессионного типа, стыкующие трубы из стали и пластика, образуют отдельную линейку соответствующего товара. Состоят из двух частей – пластины и муфты, предназначенной для ПЭ труб. Данными изделиями могут оснащаться магистрали, имеющие давление до 10 Мпа. При помощи т.н. «компрессионных адаптеров» обеспечивается возможность стыковки труб из пластика и металлической арматуры.

Принцип работы

Шпиндель устанавливают точно на кулачки 5 мембранной оправки и поджимают плавающим центром 8. Оправка с валом должна свободно от руки поворачиваться, при этом необходимо следить за тем, чтобы не было качки. Сжатие оправки производится ручкой при помощи ручки 12, которая при проворачивании выкручивает шток 6, а шток, в свою очередь, прогибает мембрану и кулачки сходятся. Наконечник с шариком подводится к поверхности шейки шпинделя и занимает определенное радиальное положение, которое фиксируется чувствительной головкой.

Наибольшее колебание показаний чувствительной головки при расположении наконечника во всех впадинах колеса характеризует величину биения.

Фланцы являются элементами трубопровода, с помощью которых соединяются его отдельные части или присоединяется оборудование к трубопроводу, причем благодаря фланцам обеспечивается прочность и герметичность таких соединений. В основном фланцы изготавливают в форме колец с уплотнением и отверстиями для крепежных деталей.

Использование фланцев возможно только комплектом, для обеспечения герметичности их соединения применяются болты-шпильки, объединяющие эту конструкцию.

Применение фланцев позволит при необходимости в дальнейшем проводить демонтаж для проверки степени загрязнения труб, очистки и осмотра, а также проведения необходимых модификаций системы.

Фланцы могут быть изготовлены из различных материалов, чаще всего встречаются фланцы из кованной стали, кованого чугуна и серого чугуна, в составе которого присутствует графит. Разные материалы изготовления позволяют применять их практически в любых условиях.

Сферы применения: трубопроводные системы теплосетей, водоснабжения, канализаций, отрасли машиностроения.

Расчет на точность

Кинематический расчет 3-х шпиндельной головки, заключается в определении диаметра тела зубьев и модуля при заданных значениях межцентрового расстояния.

Конструктивно применимо:

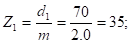

где d1 - делительный диаметр центральной шестеренки;

d2 - делительный диаметр рабочих шестеренок.

Нормальный модуль зацепления рекомендуется принимать в пределах:

при твердости зубьев

Принимаю m=2мм по ГОСТ 9563-80;

Ведущая шестерня - 1

Делительный диаметр d1=50мм; m=2,0 мм; число зубьев

Внутренний диаметр

Наружный диаметр

Ведомая шестерня

Делительный диаметр

Число зубьев

Внутренний диаметр

Наружный диаметр

Определяем передаточное число зубьев

Число оборотов рабочих шпинделей n=355мин-1;

Число оборотов шпинделя силовой головки

Расчет шпинделей 4х шпиндельной головки.

Исходные данные:

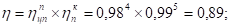

где - КПД головки

цп - КПД цилиндрической пары =0,98;

п - КПД пары подшипников = 0,99;

п - кол-во пар зубчатых колес п=4;

к - кол-во пар подшипников к=5;

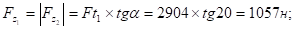

Определяем силы действующие в зацеплении

радиальные силы

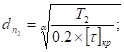

Определяем диаметр вала в зоне установки подшипников

Ведущий шпиндель

где []кр - кривая прочности при кручении

- показатель степени, для конических подшипников = 0,3;

цилиндрических = 3;

Принимаем dп2=30мм;

Диаметр вала под шестерню dк=30мм;

Подшипник типа 206 ГОСТ8338-75

d=30мм; D=62мм; В=16мм; С=11,5мм;

Принимаем dп1=30мм;

dk1=30 мм;

Подшипник ГОСТ 8338-75 типа 206

d=30мм; D=62мм; В=16мм; С=19,5мм;

Расчет ведущего шпинделя головки

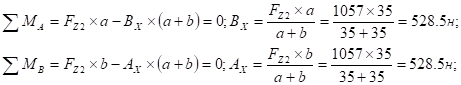

Определяем реакции от силы Fz2.

Определяем опорные реакции от силы Ft2

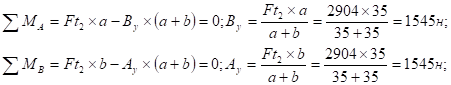

Суммарные опорные реакции

Расчет ведущего вала на статическую прочность

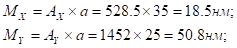

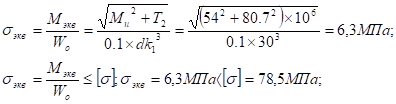

Определяем моменты, действующие в наиболее опасном сечении шпинделя.

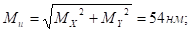

Суммарный изгибающий момент

Находим действительные значения эквивалентного напряжения в опасном сечении.

где [] - предел прочности =78,5 Мпа.

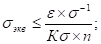

Проверка необходимости, расчет шпинделя на выносливость.

где - фактор выносливости;

-1 - предел выносливости при изгибе;

Материал шпинделя сталь 45 в=850 Мпа;

К - коэффициент концентрации напряжений К=1,65;

N - запас прочности n1,5; принимаю n=2,0;

Поэтому уточненного расчета на выносливость не требуется.

Проверка работоспособности подшипников качения по динамической грузоподъемности

Подшипники пар А и В воспринимают внешнюю нагрузку FRa=RA=1545н; FRb=Rb=1545н;

Эквивалентная динамическая нагрузка для вида:

К=1,0; y=0; V=1 (вращается внутреннее кольцо);

К - коэффициент безопасности = 1,2…1,3;

Kt - температурный коэф. при t100С; Kt=1.0;

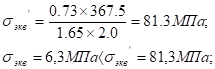

Динамическая грузоподъемность подшипника.

- числовой коэф. для роликовых подшипников = 0,3; для шаровых = 3;

Lh - срок службы подшипников Lh=20000…36000час.;

Условие подбора выполняется.

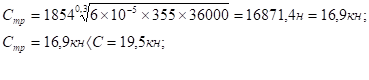

Проверка работоспособности шпоночного соединения

Для соединения ведомого вала шпинделя с ведомой применяю призматическую шпонку с закругленными краями по ГОСТ 23360-78. Для вала диаметром d=30 мм размеры шпонки: b=8 мм; h=7 мм; t1=4.0 мм; lшп=30 мм.

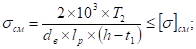

Основным уравнением расчета шпоночных соединений является проверка работоспособности на смятие.

где Т2 - предельный вращающий момент на смятие, нм;

dв - диаметр вала, мм;

lp;h;t;b - размеры шпонки;

[]см - предел прочности шпонки на смятие. Для стали 45 с пермализацией []см = 100Кпа.

Условие прочности выполняется

Шпонка bhl=8720 ГОСТ 23360-78