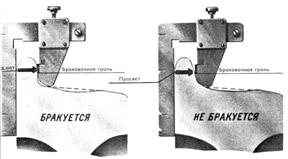

Для выявления вертикального подреза гребня необходимо вертикальную ножку шаблона ВГП плотно прижать к внутренней грани бандажа, а движок подвести вплотную к подрезной части гребня (рис.5). Если браковочная грань движка или только отметка цифры 18 соприкасается с подрезанной тканью гребня, то колесная пара бракуется. Если между гребнем и движком у отметки 18 имеется зазор, то колесная пара годна к эксплуатации.

Выявление остроконечного наката.

Для выявления остроконечного наката необходимо пользоваться шаблоном ВГП с движком ОСН (рис.6).

В том случае, когда любая точка рабочей грани движка соприкасается с поверхностью гребня (б) или с выступом остроконечного наката (а) – колесо должно быть забраковано. При наличии зазора между рабочей гранью движка и гребнем колеса или выступом остроконечного наката колесная пара не бракуется.

Выводы по работе

Литература: /1, 2, 4, 5, 6, 7/

|

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

|

Лабораторная работа №4

Определение неисправностей бандажей колесых пар

Цель работы: Научиться выявлять неисправности бандажей колесных пар.

Оборудование: Колесо вагона или локомотива с нанесенной разметкой, толщиномер, линейка, кронциркуль.

Методика выполнения работы:

Выполнить схему, рисунок объекта и показать виды неисправностей колеса по зонам.

Определить в каждой зоне:

- толщину обода колеса (с помощью толщиномера) и ширину (с помощью кронциркуля) (рис.1,2,);

- наличие ползуна (рис.3);

- наличие навара (рис.4);

- наличие выщерблины (рис.5);

- наличие поперечных и продольных трещин (рис.6);

- наличие отколов (рис.7);

Полученные данные занести в таблицу (приложение 2), указать нормы браковки колес и способы устранения неисправностей.

Выводы по работе

Литература: /2 - 7/

|

Рис. 1 Рис. 2

|

Рис. 3 Рис. 4

Рис. 5 Рис. 6

|

Рис. 7

Лабораторная работа №5

Определение неисправностей колесных пар

Цель работы: Выявить неисправности колесных пар, указать нормы браковки и способы устранения неисправностей.

Оборудование: Колесные пары вагона и локомотива, штихмас.

Методика выполнения работ:

Используя данные модели колесных пар, необходимо определить:

- Сдвиг или ослабление ступицы на оси. Характерный признак сдвига или ослабления ступицы на оси – разрыв краски по всему периметру и сдвиг контрольных рисок, которые наносятся краской в местах сопряжения оси со ступицами (рис.1).

- Соответствует ли расстояние между внутренними гранями колес допускаемому. У колесных пар вагонов, обращающихся в поездах со скоростью не более 120 км/ч, расстояние между внутренними гранями колес должны быть в пределах 1437 – 1443мм. Измерения расстояния между колесами необходимо произвести штангенциркулем (на практике - штихмасом) в четырех взаимно противоположных точках (рис.2).

- Соответствует ли разница расстояний между внутренними гранями колес допускаемой. Разность расстояний между внутренними гранями колес колесной пары допускается не более 2мм. Измерения необходимо произвести штангенциркулем в четырех точках, расположенных в двух взаимно-перпендикулярных плоскостях (рис.3).

- Соответствует ли разность диаметров колес допускаемой. Разница диаметров колес допускается 1мм. Измерение диаметров колес необходимо произвести штангенциркулем (на практике – специальным штангенциркулем) (рис.4).

Выводы по работе

Литература: /2, 4, 5, 7/

| |||||

| |||||

|

Лабораторная работа №6

Определение допустимого максимального зазора между скользунами вагона

Цель работы: Научиться определять допустимое значение суммарного зазора между скользунами вагона и высоту оси автосцепки над уровнем верха головок рельсов.

Оборудование: Модель грузового вагона, штангенциркуль, линейка.

Методика выполнения работы:

У четырехосных тележек зазоры между скользунами соединительной балки и колпаками скользунов надрессорных балок в сумме с обеих сторон каждой тележки должны быть не более 20мм и не менее 2мм у грузовых вагонов. С помощью штангенциркуля необходимо замерять зазоры между скользунами и результаты занести в таблицу. Определить суммарный зазор между скользунами.

Объяснить, каким образом производится регулировка зазоров между скользунами, показав это на схеме, и сделать вывод о возможности эксплуатации вагона.

Замерить с помощью линейки высоту оси автосцепки данной модели вагона над уровнем головок рельсов и сравнить ее с допускаемой величиной – 1080мм, сделать вывод о возможности эксплуатации вагона.

Выводы по работе

Литература: /2, 3/

|

Список литературы

- Правила техничної експлуатації залізниць України. – Київ: „Транспорт України”, 1995. – 256 с.

- Правила технической эксплуатации железнодорожного транспорта предприятий системы Министерства черной металлургии. СССР – Киев: Техника, 1989. – 160 с.

- Технология вагоностроения и ремонта вагонов: Учебник для вузов/ В.С. Герасимов, И.Ф. Скиба, Б.М. Кернич и др.; /под ред. Герасимова В.С., - М.: Транспорт, 1988. – 381 с.

- Классификация неисправностей вагонных колесных пар и их элементов. – М.: Транспорт, 1978. – 31 с.

- Инструкция по формированию, ремонту и техническому обслуживанию колесных пар вагонов промышленного железнодорожного транспорта колеи 1524 мм предприятий Минчермета СССР. – Мариуполь, 1989. – 80 с.

- Норкин Я.И. и др. Ремонт тепловозов, Всесоюзное издательско-полиграфическое объединение МПС, 1962. – 95 с.

- Правила ремонта и содержания вагонов предприятий Министерства тяжелого и транспортного машиностроения. – М.: Транспорт, 1975. – 210 с.

- Тормозное оборудование железнодорожного подвижного состава: Справочник/ В.И. Крилов, В.В. Крилов, В.Н. Єфремов, П.Т. Демушкин. – М.: Транспорт, 1989. – 487 с.

Приложение 1.

СВЕДЕНИЯ

о состоянии колесных пар

| №№ п/п | Серия локомотива | Номер локомо-тива | Прокат | Наименьшая толщина бандажа | Наименьшая толщина гребня | Какая колесная пара имеет менее 25 мм |

| 1. | ||||||

| 2. | ||||||

| 3. | ||||||

| 4. | ||||||

| 5. | ||||||

| 6. | ||||||

| 7. | ||||||

| 8. | ||||||

| 9. | ||||||

| 10. |

Приложение 2.

Результаты выявления неисправностей бандажей колесных пар

| №№ п/п | Толщина обода колеса | Ширина обода колеса | Наличие | ||||

| ползуна | навара | выщерблины | трещины | отколы | |||

| 1. | |||||||

| 2. | |||||||

| 3. | |||||||

| 4. | |||||||

| 5. | |||||||

| 6. | |||||||

| 7. | |||||||

| 8. | |||||||

| 9. | |||||||

| 10. |