Тяговый двигатель предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару. Привод каждой колесной пары электровоза индивидуальный. Малые шестерни смонтированы на концах вала двигателя, а большие— на оси колесной пары.

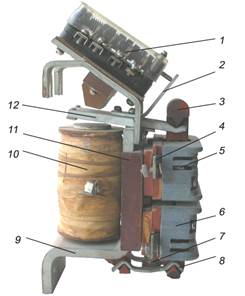

Конструкция. Двигатель защищенного исполнения состоит из остова, якоря, траверсы, подшипниковых щитов и кожуха Остов двигателя стальной цилиндрической формы служит одновременно магнитопроводом (рис. 29). На нем укреплены по шесть главных и дополнительных полюсов, поворотная траверса и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной поверхности остов имеет приливы для крепления букс моторно-осевых подшипников, подвески двигателя, коробки выводов и предохранительные. На остове имеются рым-болты для транспортировки двигателя и кантования остова при монтаже и демонтаже. Со стороны коллектора имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, нижнего — болтами и специальным с цилиндрической пружиной. Сердечники главных полюсов, шихтованные из листовой электротехнической стали. Катушка главного полюса, имеющая 11 витков, намотана на ребро из мягкой шинной меди, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова. Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная последовательно с обмоткой якоря. Компенсационная обмотка состоит из шести катушек по шесть витков каждая. В каждом пазу расположено по два стержня.

Щеточный аппарат тягового двигателя состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щёткодержателями.

Крепление щеткодержателя к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения кронштейна относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейне предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали.

Обмотка якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке

Коллектор тягового двигателя с диаметром рабочей поверхности набран из 348 медных пластин, изолированных друг от друга миканитовыми прокладками. Коллекторная пластина имеет приварной петушок От нажимного конуса и корпуса коллектора пластины изолированы миканитовыми манжетами и цилиндром.

1,5 — щиты подшипниковые; 2 — поворотная траверса щеткодержателей, 3 — остов, 4 — якорь, С — сердечник глмото полюса; 7 — катушка дополнительного полюса; 8 — катушка главного полюса

1. Назначение, устройство 3х фазных асинхронных двигателей.

НАЗНАЧЕНИЕ: служит для преобразования однофазного напряжения в трехфазное, необходимое для работы 3-х фазных асинхронных двигателей. Он работает одновременно как однофазный асинхронный двигатель и как трехфазный генератор переменного тока.

УСТРОЙСТВО: по конструкции подобен з-х фазному асинхронному двигателю. В корпусе 4 с окнами для вентиляции размещен статор 6 с сердечником. Корпус 4 закрыт подшипниковыми щитами 3 и 8 в которых установлены шарикоподшипники 2 снаружи закрытые крышками 1 и 9. Ротор имеет сердечник 7 с короткозамкнутой обмоткой и вентиляционными лопостями. На статоре 6 имеет 3-и обмотки 5: две двигательные с числом витков 44 и 28 и одну генераторную обмотку с числом витков 54. Обмотки соединены в несимметричную «Звезду». Двигательные обмотки соединены последовательно, а генераторная обмотка с выводом С4 соединяется с дополнительным выводом М2 одной из двигательных обмоток. Плоскости катушек двигательных и генераторной обмоток располагаются под углом 120˚ в пазах сердечника ротора. Выводы двигательных фаз С1, С2 и генераторной С3, выведены на клеммную панель.

1. Назначение, устройство реле и контакторов.Б№15

НАЗНАЧЕНИЕ: служат для замыкания и размыкания электрических цепей постоянного и переменного тока по которым проходят токи до 150 А для работы вспомогательных машин.

2.  УСТРОЙСТВО: применяются электромагнитные контакторы двух типов:

УСТРОЙСТВО: применяются электромагнитные контакторы двух типов:

3. Мостиковая или прямоходная контактная система – состоит из П - образного магнитопровода 9 и крепится на панели, на которой располагаются:

4. Катушка управления на 50 В 10 с сердечником. Одна или две пары неподвижных Г – образных контактов 5 на колодке 11. На одном конце неподвижных контактов имеется отверстие для болта крепления наконечника провода 4, на другом конце – напайка неподвижного контакта. В окно магнитопровода 9 пропущен плоский якорь 12, на конце которого находится вилка, входящая в зацепление с изоляционной тягой 3, нижний конец тяги входит в зацепление с рычагом 8, который нагружен отключающей пружиной 7. В тяге 3 или стойке имеются два окна, куда устанавливаются подвижные контакты с притирающими пружинами. Подвижный контакт представляет собой пластину (мостик) на концах которой изготовлены напайки. Силовые контакты 5 закрыты дугогасительными камерами 6. На верхней части магнитопровода может устанавливаться универсальная блокировка 1, которая переключается рычагом 2, закрепленном на якоре 11.

5. При подаче напряжения на катушку, по ней проходит ток, образуется магнитный поток, который замыкается в контуре – сердечник, магнитопровод, якорь, воздушный зазор между якорем и сердечником и опять сердечник. Образуется магнитная сила под действием которой якорь притягивается к сердечнику и поворачивается в окне магнитопровода. Изоляционная тяга поднимается вверх, сжимается отключающая пружина и происходит переключение силовых контактов и блокировочных контактов.

Контактор с поворотной контактной системой состоит из П– образного магнитопровода 1, который крепится к изоляционной панели. На магнитопроводе устанавливается сердечник с катушкой управления. На верхней горизонтальной части находится изоляционная панель 3 на которой установлен держатель с неподвижным контактом 6 и медная шина с дугогасительной катушкой, два витка которой соединяются с держателем 6. На панели 3 находится устройство для крепления дугогасительной камеры 5. В окно магнитопровода устанавливают Г – образный якорь 2, на вертикальной части которого крепится один или два изоляционных держателя в которых установлены плоские подвижные контакты 7 с притирающими пружинами. Подвижный контакт гибким шунтом соединяется с медной шиной. На магнитопроводе крепится кронштейн 9 с отключающей пружиной для якоря и рычаг для переключения универсальной блокировки 8.

Контактор с поворотной контактной системой состоит из П– образного магнитопровода 1, который крепится к изоляционной панели. На магнитопроводе устанавливается сердечник с катушкой управления. На верхней горизонтальной части находится изоляционная панель 3 на которой установлен держатель с неподвижным контактом 6 и медная шина с дугогасительной катушкой, два витка которой соединяются с держателем 6. На панели 3 находится устройство для крепления дугогасительной камеры 5. В окно магнитопровода устанавливают Г – образный якорь 2, на вертикальной части которого крепится один или два изоляционных держателя в которых установлены плоские подвижные контакты 7 с притирающими пружинами. Подвижный контакт гибким шунтом соединяется с медной шиной. На магнитопроводе крепится кронштейн 9 с отключающей пружиной для якоря и рычаг для переключения универсальной блокировки 8.

При подаче напряжения на катушку, по ней проходит ток, образуется магнитный поток, якорь 2 притягивается к сердечнику и поворачивается вместе с держателями, подвижные контакты 7 замыкаются с неподвижными 6, происходит притирание и переключение блокировок 8 – контактор включается. При снятии напряжения с катушки, контактор выключается и размыкаются силовые контакты и происходит обратное переключение блокировок.

Схема подвешивания ТЭД.

1. Назначение, устройство кожуха зубчатой передачи.Б№17

Кожух зубчатой передачи — служит для защиты зубчатой передачи от попадания пыли, грязи, снега и является картером для смазки зубьев.

Рис. 1. Кожух зубчатой передачи:

1,2 - верхняя и нижняя половинка кожуха; 3 - масленка; 4, 8 - бобышка;

5 - указатель уровня масла; 6 - кронштейн; 7 - сапун.

Кожух зубчатой передачи выполнен сварным из стали толщиной 4-6 мм в виде коробки, состоящей из верхней и нижней половин. По линии разъема и по горловинам выполнены канавки, в которые закладывается войлок для уплотнения, выступающий наружу на б мм. Верхняя и нижняя половины соединены по торцам двумя болтами М30 (4 шт.) и по сторонам больших горловин тремя болтами М16 (6 шт.). Собранный кожух прикреплен к остову ТЭД двумя болтами М42х2, которые завинчивают в бобышки кожуха, а к подшипниковому щиту одним болтом М30х2, через кронштейн кожуха. На верхней половине кожуха выполнен люк с крышкой на болтиках для осмотра зубьев шестерни и зубчатого колеса без снятия кожухов зубчатой передачи. На крышке люка приварена трубка-сапун для выравнивания давления внутри кожуха с атмосферным. На нижней половине кожуха сбоку приварена масленка с крышкой для заливки масла в кожух и масломерная трубка со щупом, через которую контролируют уровень масла в кожухе. Масломерная трубка закрыта гайкой, в которую вмонтирован указатель уровня масла, имеющий риски наибольшего и наименьшего уровня.

1. Назначение, устройство автосцепки.Б№18

Автосцепное устройство

НАЗНАЧЕНИЕ: служит для надежного сцепления вагонов и локомотива между собой и для передачи тяговых и тормозных усилий между ними, а также для амортизации и гашения толчков и ударов, возникающих при трогании и торможении поезда.

УСТРОЙСТВО: состоит из:

1. Автосцепки с механизмом сцепления 1+25.

2. Упряжного устройства 5+8+10+12.

3. Центрирующего устройства 2+4+13.

4. Расцепного привода 21-24.

Корпус автосцепки – стальной, литой, полой конструкции, условно делится на головку 7 и хвостовик 8. В хвостовике есть овальное отверстие 9 для клина тягового хомута. Головка СА-3 имеет малый зуб 4, большой зуб 1 и зев между ними. В зеве сделан карман, внутри которого имеются полочки, приливы и шипы для размещения механизма сцепления автосцепки. В головке автосцепки имеется ряд отверстий, самое нижнее из которых служит для слива влаги. К механизму сцепления относятся:

Корпус автосцепки – стальной, литой, полой конструкции, условно делится на головку 7 и хвостовик 8. В хвостовике есть овальное отверстие 9 для клина тягового хомута. Головка СА-3 имеет малый зуб 4, большой зуб 1 и зев между ними. В зеве сделан карман, внутри которого имеются полочки, приливы и шипы для размещения механизма сцепления автосцепки. В головке автосцепки имеется ряд отверстий, самое нижнее из которых служит для слива влаги. К механизму сцепления относятся:

· Замок - служит для запирания автосцепок в сцепленном положении. Он имеет переднюю массивную часть 1, направляющий зуб 6, сигнальный отросток 4 и шип для навешивания предохранителя 2.

· Замкодержатель - служит для удержания замка, как в выпавшем, так и в утопленном положениях после сцепления или расцепления автосцепок. Замкодержатель имеет лапу 9, противовес 7, расцепной угол 8 и овальное отверстие 10.

· Предохранитель – предохраняет автосцепки от саморасцепа и имеет верхнее и нижнее фигурные плечи 15 и14, а также отверстие для навешивания на шип замка 16.

· Подъемник - служит для подъема предохранителя, замка и замкодержателя при расцеплении автосцепок, имеет отверстие квадратного сечения 11, а также узкий и широкий пальцы 12 и 13.

·  Валик подъемника служит для поворота подъемника, имеет участок квадратного сечения под подъемник 19, противовес 20 с отверстием для цепочки расцепного привода 17 и полукольцевую канавку 18 под спецболт для фиксации положения валика подъемника в осевом направлении (защита от выпадения).

Валик подъемника служит для поворота подъемника, имеет участок квадратного сечения под подъемник 19, противовес 20 с отверстием для цепочки расцепного привода 17 и полукольцевую канавку 18 под спецболт для фиксации положения валика подъемника в осевом направлении (защита от выпадения).

1. Назначение упряжного устройства, работа.Б№19

Упряжное устройство состоит из:

-

Тягового хомута – служит для передачи продольных растягивающих усилий и для установки поглощающего аппарата с ударной плитой. Литой, сверху и снизу при помощи полок 2 и 6 охватывает поглощающий аппарат и при помощи клина связан с хвостовиком автосцепки. Клин вставляется снизу, в трехгранные овальные отверстия 9 и опирается на два болта, которые снизу вставлены в отверстия 7 прилива 8 тягового хомута.

Тягового хомута – служит для передачи продольных растягивающих усилий и для установки поглощающего аппарата с ударной плитой. Литой, сверху и снизу при помощи полок 2 и 6 охватывает поглощающий аппарат и при помощи клина связан с хвостовиком автосцепки. Клин вставляется снизу, в трехгранные овальные отверстия 9 и опирается на два болта, которые снизу вставлены в отверстия 7 прилива 8 тягового хомута. - Поглощающего аппарата – служит для смягчения и гашения ударов между единицами подвижного состава, которые возникают при растяжении и сжатии: при взятии поезда с места, торможении, а также во время движения на ломаном профиле пути, когда состав переходит из растянутого состояния в сжатое и наоборот. Поглощающий аппарат состоит из литого корпуса 3, на одном конце которого прямоугольное основание, а на другом 6-и гранное отверстие. В корпус устанавливают монтажный болт 7, на котором собираются:

§  Две пружины 5 и 6 разных диаметров – наружная и внутренняя.

Две пружины 5 и 6 разных диаметров – наружная и внутренняя.

§ Шайба 8, в которую упираются пружины.

§ Три двухгранных клина 2 с двумя наружными гранями и внутри наклонная и вертикальная плоскости под угол 60˚. Клинья вертикальной плоскостью упираются в шайбу.

§ Трехгранный усеченный конус 1. наклонные плоскости которого совпадают с наклонными плоскостями клиньев и скользят по ним.

§ Гайка 4, которая наворачивается на монтажный болт и удерживает все детали.

- Ударной плиты, установленной между хвостовиком автосцепки и поглощающим аппаратом.

- Переднего и заднего упоров хребтовой балки.

- Поддерживающей плиты

Центрирующее устройство п рименяется маятникового типа, возвращающее, и состоит из:

- Ударной розетки.

- Двух маятниковых подвесок 15.

- Центрирующей балочки 16 с крюкообразным выступом 17. На балочку ложится хвостовик автосцепки 18.

· Работа автосцепки при сцепленииБ 20

· 1. При сближении автосцепок в начальный момент, малые зубья находятся напротив наклонных поверхностей больших зубьев и скользят по ним в сторону зевов и корпуса автосцепок отклоняются на маятниковых подвесках от своего осевого положения.

· 2. Далее малые зубья оказываются напротив лап замкодержателей, а замки – напротив друг друга (положение 1).

· 3. При дальнейшем сближении, сначала замки давят друг на друга и начинают утапливаться во внутрь корпуса автосцепки. Так как верхнее плечо предохранителя находится выше противовеса замкодержателя, то ничего не мешает замкам утапливаться вовнутрь корпуса автосцепки (положение 2).

· 4. Далее малые зубья давят на лапы замкодержателей и утапливают их заподлицо с ударной стенкой зева. Замкодержатель поворачивается на своем шипе и своим противовесом поднимает верхнее плечо предохранителя.

При дальнейшем давлении автосцепок, малые зубья скользят по наклонным поверхностям зевов в сторону контура зацепления больших зубьев. При этом замки освобождаются от воздействия друг друга и выпадают, расклинивая пространство между малыми зубьями. При выпадении замков верхние плечи предохранителей соскакивают с противовесов замкодержателей на свои полочки 1 и встают в зацепление с упорами противовесов замкодержателей, то есть замки будут заперты в выпавшем положении (положение 3).

При дальнейшем давлении автосцепок, малые зубья скользят по наклонным поверхностям зевов в сторону контура зацепления больших зубьев. При этом замки освобождаются от воздействия друг друга и выпадают, расклинивая пространство между малыми зубьями. При выпадении замков верхние плечи предохранителей соскакивают с противовесов замкодержателей на свои полочки 1 и встают в зацепление с упорами противовесов замкодержателей, то есть замки будут заперты в выпавшем положении (положение 3).

· 5. Автосцепки считаются сцепленными если замки выпали, их сигнальные отростки не видны, и замки заперты в выпавшем положении.

· Работа автосцепки при расцепленииБ 21

· Для того чтобы расцепить автосцепки, достаточно утопить в корпус автосцепки один из замков.

· 1. При помощи расцепного привода поворачивают валик подъемника и, соответственно, сам подъемник. В начале поворота подъемник нажимает на нижнее плечо предохранителя, и он поворачивается, его верхнее плечо выходит из зацепления с упором противовеса замкодержателя – предохранитель выключен (положение 1).

· 2.  При дальнейшем повороте подъемника он начинает утапливать замок вовнутрь корпуса автосцепки. Далее, подъемник поднимает замкодержатель, готовя себе проход за расцепной угол (положение 2).

При дальнейшем повороте подъемника он начинает утапливать замок вовнутрь корпуса автосцепки. Далее, подъемник поднимает замкодержатель, готовя себе проход за расцепной угол (положение 2).

· 3. При дальнейшем повороте подъемника, замок будет полностью утоплен, а узкий палец подъемника заходит за расцепной угол замкодержателя и тот опускается на своем шипе. При этом подъемник удерживает замок в утопленном положении, а сам подъемник удерживается замкодержателем, который фиксируется малым зубом другой автосцепки (положение 3).

· 3. Если сигнальный отросток утопленного замка виден – то автосцепки считаются расцепленными.

· 3.Для повторного сцепления автосцепок достаточно рукояткой молотка, снизу и со стороны большого зуба ударить по лапе замкодержателя, при этом замок снова выпадет.

· Устройство и работа МОП.Б 22

Назначение и устройство буксы МОП.

Моторно-осевой подшипник (МОП) Предназначен для крепления ТЭД на оси КП.

Состоит из вкладыша и буксы с постоянным уровнем смазки. Вкладыш состоит из двух половин выполненных из латуни, залитых по внутренней поверхности баббитом, толщина заливки 3мм. В одной половине обращённой к шапке имеется окно для подачи смазки к оси. От осевого смещения вкладыши предохраняет бурт, а от проворота шпонка.

Букса имеет 3 камеры:

а) Камера для кос, изготовленных из шерстяной пряжи.

б) Рабочая камера, отделённая от камеры с косами сеткой.

в) Запасная камера.

Рабочая и запасная камеры сообщаются между собой перепускной трубкой сверху и конусным отверстием снизу. Обе камеры снизу имеют сливные отверстия, закрытые винтовыми пробками. С рабочей камерой связана заправочная трубка, закрытая крышкой.

Шапка МОП крепится четырьмя болтами М36 к остову ТЭД, болты попарно фиксируются стопорной планкой. Для возможности регулировки натяга (зазора на масло) между буксой (шапкой) и остовом устанавливают прокладку 0,35мм, которую по мере износа вкладыша снимают. В шапку заливают 4,8 кг осевой смазки марки ОСПз или ОСПл. Зазор на масло между осью и вкладышем должен быть 0.3 – 0.5мм (из ремонта с разборкой) и 0.3 – 2.5мм в эксплуатации. Зазор на масло измеряется щупом в нижней части оси. Между шапками ось закрыта металлическим кожухом, в котором имеются окна для замера зазора.

При посадке буксы моторно-осевого подшипника в остов тягового двигателя должен обеспечиваться натяг в пределах 0,08 – 0,35 мм и натяг вкладышей в буксе 0,05 – 0,1 мм. Установка прокладок под вкладыши запрещается.

Нормы и допуски износов деталей МОП.

Суммарный разбег тягового двигателя на оси колёсной пары 0,35 – 2 брак более 5

Толщина основания вкладыша МОП 10 – 14 брак менее 10

Толщина бурта вкладыша 24 – 27,5 брак менее 22

Радиальный зазор между шейкой оси и вкладышем 0,3 – 0,5 брак более 2,5

Разница радиальных зазоров между осью и вкладышем одного ТЭД 0,2 брак более 1

Система смазки.

МОП заправляют специальным заправочным пистолетом (гусаком), который вставляют в заправочную горловину до упора в конусное отверстие. При этом сначала заправляется запасная камера, а затем через перепускную трубку масло попадает в рабочую камеру. Заполняет её через заправочную трубку и вытекает наружу – МОП заправлен.

В рабочей камере поддерживается постоянно определённый уровень смазки. При работе в рабочей камере происходит снижение уровня смазки до открытия нижнего конца перепускной трубки, при этом воздух из рабочей камеры через трубку поступает в запасную и смазка из запасной камеры перетекает в рабочую через конусообразное отверстие до тех пор, пока не закроется нижний конец перепускной трубки. При снижении уровня смазки в рабочей камере, процесс повторяется. Для нормальной работы этой системы необходимо чтобы запасная камера была герметична.

Смешивание в моторно-осевых подшипниках масел различных марок недопустимо.

Осмотр моторно-осевых подшипников.

При осмотре моторно-осевых подшипников проверяют их нагрев, надежность крепления шапок моторно-осевых подшипников к остову, уровень и состояние смазки, отсутствие течи, плотность прилегания крышек. Измеряют зазор на масло, зазор одной КП у двух МОП не должен расходится более чем на 1мм. При наличии на косах следов нагрева кусочков баббита, производят замену вкладышей.

Возможные причины перегрева моторно-осевых подшипников.

Недостаточная подача масла, загрязнены масло или шерстяная подбивка, в масло попала вода, применено масло неподходящего сорта, мал зазор между вкладышами и осью

Назначение и устройство токоприёмника.Б 23