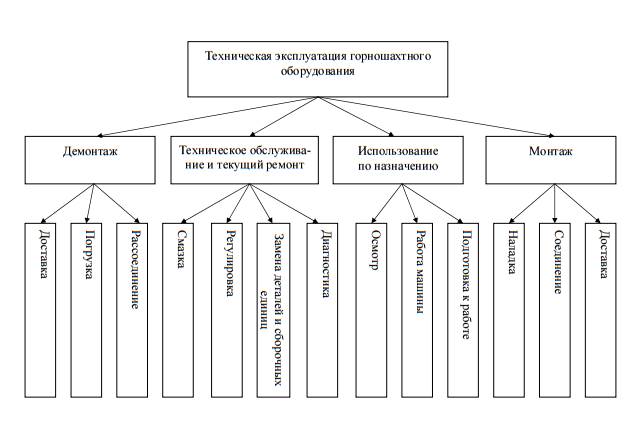

Под эксплуатацией горных машин и оборудования (ГМиО) (РД 50- 204-87) понимается совокупность его подготовки, использования, хранения и транспортировки. При этом в состав подготовительных работ входят монтаж, демонтаж оборудования и его наладка. Для поддержания горных машин и электрооборудования в исправном состоянии проводится техническое обслуживание. В соответствии с ГОСТ 18322-78 (СТ СЭВ 5151-85) под техническим обслуживанием понимают комплекс работ для поддержания исправности или только работоспособности ГМиО при подготовке к использованию по назначению, при хранении и транспортировки [9]. Ремонтом называют комплекс работ для поддержания и восстановления исправности или работоспособности ГМиО. Из этого следует, что ремонт можно выполнять с различными целями: для поддержания исправности (работоспособности); для поддержания ресурса ГМиО. Ремонт, преследующий первую цель, является составной частью технического обслуживания (ТО). Такой ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности изделия, состоящий в замене и восстановлении отдельных его частей и их регулировке, называют текущим (ГОСТ 18322-78). Ремонт, преследующий вторую цель – восстановление исправности изделия и полное или близкое к полному, восстановление его ресурса, называют капитальным [9]. В монтаж (демонтаж) входят доставка оборудования к месту установки. Соединение (рассоединение) отдельных узлов, наладка ГМиО. Монтаж (демонтаж), использование ГМиО по назначению, техническое обслуживание и ремонт подразделяются, в свою очередь, на отдельные операции.

2. Система планово-предупредительного технического обслуживания и ремонта.

Система планово-предупредительного технического обслуживания и ремонта машин (система ППР) представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течение всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Краны, не прошедшие плановые технические обслуживания и ремонт в установленные сроки, к дальнейшему использованию не допускаются.

Для каждого крана системой ППР устанавливается примерный перечень работ по техническому обслуживанию.

В процессе использования крана проводятся: ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течение или после рабочей смены; плановые технические обслуживания (ТО), выполняемые через определенные, установленные заводами-изготовителями величины наработки; сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке крана к использованию в период последующего сезона (летнего или зимнего).

Различают два вида плановых технических обслуживании башенных кранов -ТО-1 и ТО-2, отличающиеся между собой периодичностью и составом работ. Каждое последующее техническое обслуживание включает в себя работы предыдущего. При ТО-1 выполняют работы ЕО и добавляют ряд операций (смазывание, регулирование); ТО-2 включает в себя ЕО, ТО-1 с добавлением ряда операций, характерных только для ТО-2 (в частности, проверка состояния редукторов, электрооборудования с заменой легкодоступных элементов). Работы ЕО машинист выполняет за счет сменного рабочего времени. Плановые ТО-1 и ТО-2 проводятся, как правило, во внесменное время специализированными бригадами (звеньями). В состав бригад (звеньев) могут включаться и машинисты крана.

Ремонты подразделяются на текущий Т и капитальный К. Текущий ремонт проводят в процессе эксплуатации — во время перебазирования крана с объекта на объект либо непосредственно на строительной площадке; капитальный — централизованно на специализированных ремонтных или ремонтно-механических заводах.

При текущем ремонте устанавливают неисправности в узлах и механизмах, возникшие в процессе работы крана, заменяют или ремонтируют детали, снимая, или не снимая их с крана, а также заменяют агрегаты, требующие капитального ремонта, на новые или отремонтированные. Ремонт должен обеспечивать работоспособность крана до очередного планового ремонта. Ремонт проводится бригадой (звеном) участка планово предупредительного технического обслуживания и ремонта, в которую может быть включен и машинист крана.

Капитальный ремонт должен обеспечивать исправность и полный или близкий к полному ресурс крана путем восстановления и замены узлов и деталей, включая базовые. Ресурс -это наработка крана до предельного состояния, когда кран теряет работоспособность. При определении ресурса учитывается только та часть нарядного времени крана (времени рабочей смены), когда работает хотя бы один из рабочих механизмов крана. При капитальном ремонте кран полностью разбирают, производят дефектовку (составление перечня дефектов) крана и его сборочных единиц, ремонтируют изношенные агрегаты и узлы. Часть сборочных единиц и деталей заменяют новыми. После ремонта, как правило, должны быть восстановлены все первоначальные посадки в соединениях.

Периодичность ТО и ремонтов регламентируется «Рекомендациями по организации технического обслуживания и ремонта» (1978 г.). Например, для кранов с грузовым моментом менее 250 т-м (рис. 148, а, 6) за полный ремонтный цикл Ц до очередного капитального ремонта К должно быть проведено 9 текущих ремонтов Т, выполняемых по истечении времени цикла текущего ремонта Цт= 1200 ч. В каждом Цт проводится одно ТО-2 со временем цикла Цго-г = = 600 ч, а в каждом Цто.: — два ТО-1 со временем цикла Цп>] =200 ч. Типовой график ремонтов кранов грузовым моментом от 250 до 1400 т-м отличается продолжительностью ремонтного цикла Ц -увеличена до 14 400 ч при сохранении циклов текущего ремонта Цт= 1200 ч и технического обслуживания Ц|0 -200 и 600 ч. В зависимости от условий эксплуатации кранов допускается отклонение от установленной периодичности технических обслуживании на ±10%, текущего ремонта на ±5%. По мере совершенствования конструкций кранов структура их ремонта и технического обслуживания может изменяться, поэтому нормативные сроки ремонтных циклов и периодов проведения ремонтов систематически пересматривают.

Периодичность выполнения технических обслуживании и ремонтов в «Рекомендациях) составлена по величине среднего ресурса, т.е. по среднеарифметической наработке крана. В ГОСТ 13556-76 приводится время наработки крана до первого капитального ремонта, представляющее собой 80%-ный ресурс, названный так потому, что при заданной надежности не менее 80% кранов, находящихся в строительной организации, дорабатывает до заданного ресурса без капитального ремонта.

Наряду с плановыми ремонтами существует аварийный ремонт, проводимый вне системы технического обслуживания и ремонта для устранения последствий аварий.

При техническом обслуживании и ремонтах, а также при вводе кранов в эксплуатацию проводится техническое диагностирование крана. Цель проведения диагностирования: проверка исправности и работоспособности крана в целом и (или) его составных частей; поиск дефектов, нарушивших исправность и работоспособность крана; прогнозирование остаточного ресурса крана.

По результатам диагностирования принимают решение о возможности эксплуатации крана после проведения ТО или о необходимости проведения текущего (капитального) ремонта.

Предприятия, осуществляющие эксплуатацию и ремонт кранов, разрабатывают карту технологического процесса (КТП) по организации и проведению диагностирования при выполнении работ по техническому обслуживанию, текущему и капитальному ремонту.

Диагностирование должно проводиться в соответствии с требованиями ГОСТ 25044-81 «Техническая диагностика. Диагностирование автомобилей, тракторов, сельскохозяйственных, строительных и дорожных машин. Основные положения».

3. Система планово-диагностического обслуживания и ремонта.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Техническое диагностирование проводится:

при вводе машин в эксплуатацию;

при техническом обслуживании (ТО);

при текущем (капитальном) ремонте машины.

1.2. Устанавливают следующие задачи диагностирования:

проверка исправности и работоспособности машины в целом и (или) ее составных частей с установленной вероятностью правильности диагностирования;

поиск дефектов, нарушивших исправность и (или) работоспособность машины;

сбор исходных данных для прогнозирования остаточного ресурса или вероятности безотказности работы машины в межконтрольный период.

1.3. Ответственным за обеспечение объекта диагностированием является предприятие (организация) - разработчик, за организацию диагностирования при эксплуатации - предприятия - потребители машин, при ремонте - ремонтные предприятия.

2. ОБЕСПЕЧЕНИЕ ДИАГНОСТИРОВАНИЯ НА СТАДИИ РАЗРАБОТКИ

2.1. Порядок разработки системы диагностирования, требования, предъявляемые к машине и средствам диагностирования, значения параметров диагностирования устанавливают на стадии разработки технического задания на машину в соответствии с ГОСТ 20417-75, ГОСТ 23564-79 и заносят в «Техническое задание» в подраздел «Условия эксплуатации (использования), требования к эксплуатации и ремонту» или в «Дополнительные требования» по ГОСТ 15.001-73.

2.2. Для каждой машины на стадии разработки устанавливают:

вид, периодичность и объем диагностирования в зависимости от условий и специфики эксплуатации;

правила и последовательность диагностирования;

номенклатуру диагностических параметров и качественных признаков, характеризующих техническое состояние машины и обеспечивающих поиск возможных дефектов;

номинальные, допускаемые, предельные значения структурных диагностических параметров и зависимости значений параметров от наработки машины;

требования к точности измерения параметров;

номенклатуру средств диагностирования и режимы работы машины и ее составных частей при проведении диагностирования;

требования к контролепригодности машины по ГОСТ 23563-79, ГОСТ 24029-80 и ГОСТ 24925-81;

требования по технике безопасности труда при диагностировании.

2.3. Требования и исходные данные по организации технического диагностирования при эксплуатации и ремонте машин, перечисленные в п. 2.2, указывают: в «Технических условиях», «Инструкции по эксплуатации» или «Инструкции по техническому обслуживанию» по ГОСТ 2.601-68-для автомобилей и машин, монтируемых на их базе; в «Технических условиях», «Техническом описании и инструкции по эксплуатации» по ГОСТ 2.607-72- для тракторов, машин, монтируемых на их базе, и сельскохозяйственных машин.

3. ДИАГНОСТИРОВАНИЕ МАШИН НА ПРЕДПРИЯТИЯХ, ОСУЩЕСТВЛЯЮЩИХ ЭКСПЛУАТАЦИЮ И РЕМОНТ

3.1. Предприятие (организация), осуществляющее эксплуатацию машины, организует и проводит диагностирование машины перед вводом в эксплуатацию, в процессе эксплуатации в соответствии с требованиями, указанными в документах, перечисленных в п. 2.3.

3.2. Результаты каждого диагностирования машины заносят в диагностическую и накопительную карты.

3.3. По результатам диагностирования принимают решение о возможности дальнейшей эксплуатации машины с назначенным ресурсом после проведения ТО или о необходимости проведения текущего (капитального) ремонта.

3.4. Объем работ, подлежащих выполнению при ТО и текущем (капитальном) ремонте машины, устанавливают на основе диагностирования.

3.5. Ремонтное предприятие организует и проводит диагностирование машин: поступивших в ремонт с целью определения объемов работ при капитальном ремонте; прошедших капитальный ремонт с целью получения исходных данных для оценки качества ремонта и установления послеремонтного ресурса.

3.6. Значения диагностических параметров, полученные после выполнения капитального ремонта, заносят в паспорт (ПС) или формуляр (ФО) и подтверждают подписью и штампом отдела технического контроля ремонтной организации.

4. ДОКУМЕНТЫНА ДИАГНОСТИРОВАНИЕ

4.1. Основным документом по организации технического диагностирования при эксплуатации и ремонте машины являются: «Инструкция по эксплуатации» или «Инструкция по техническому обслуживанию» - для автомобилей и машин, монтируемых на их базе, «Техническое описание и инструкция по эксплуатации - для тракторов, машин, монтируемых на их базе, и сельскохозяйственных машин.

4.2. Министерство (ведомство), осуществляющее эксплуатацию и ремонт машин в соответствии с требованиями документа, указанного в п. 4.1, организует разработку:

раздела карты типового технологического процесса (КТТП) по организации и проведению диагностирования при выполнении работ по ТО, ТР и капитальному ремонту;

диагностической карты;

накопительной карты;

комплекта учетно-отчетных документов по диагностированию, накоплению и обработке информации об эффективности проведения работ по диагностированию.

4.3. Предприятие (организация), осуществляющее эксплуатацию и (или) ремонт машин в соответствии с требованиями документов, указанных в п. 4.1 или в разделе карты по организации и проведению диагностирования КТТП, разрабатывает раздел карты технологического процесса (КТП) по организации и проведению диагностирования при выполнении работ по ТО, ТР или капитальному ремонту.

4.4. Диагностическая карта (см. рекомендуемое приложение 2) служит для регистрации результатов диагностирования во всех случаях проведения диагностирования и принятия решения о необходимых работах при ТО и ремонте машины.

Диагностическая карта является исходным документом при выполнении накопительной карты во всех случаях проведения диагностирования.

4.5. Накопительная карта предназначена для накопления информации об изменениях диагностических параметров в процессе эксплуатации машины, сбору исходных данных для прогнозирования остаточного ресурса и вероятности безотказной работы в пределах межконтрольного периода.

4.6. Накопительная карта (см. рекомендуемое приложение 3) ведется на каждую машину в течение всего срока ее эксплуатации. При передаче машины в другую организацию накопительную карту передают вместе с машиной.

4.7. По требованию предприятия (организации) - разработчика предприятия, эксплуатирующие машины, обязаны передать ей дубликаты накопительных карт.

Данные накопительной карты могут быть использованы для статистического анализа надежности машины в целом и ее составных частей.

Классификация кабельной продукции. Конструкция кабелей. Кабели для горной промышленности. Монтаж кабельных линий. Строительная длина кабеля. Радиус изгиба. Допустимые усилия тяжения кабелей. Допустимые разности уровней кабелей. Способы прокладки кабелей.

Прежде всего, кабели подразделяют на:

· силовые (служат для передачи и распределения электроэнергии);

· контрольные (используются в целях контроля за параметрами работы электрооборудования и их питания);

· кабели управления (позволяют дистанционно управлять работой электроустановок);

· кабели связи (передают сигналы связи и информации);

· радиочастотные и оптические (позволяют передавать высокочастотную энергию от антенн к радиотехническим и электронным устройствам и обратно);

· соединительные (обеспечивают межблочное и внутриблочное соединение в электроустановках);

Классификация силовых кабелей осуществляется:

· по номинальному напряжению (кабели низкого и высокого напряжения);

· по типу изоляции (резиновая, бумажная, полиэтиленовая, поливинилхлоридная, фторопластовая и т. д.);

· по количеству жил и материалам их изготовления (медь или алюминий);

· по типу и наличию экрана;

· по гибкости (для подвижного или неподвижного соединения);

· по площади поперечного сечения.

Классификация силовых кабелей может включать и другие характеристики, которые отражают особенности конструкции кабелей или область их применения. По таким же признакам классифицируются и другие разновидности кабелей.

Провода, в свою очередь, подразделяются на:

· монтажные (обеспечивают межблочное и внутриблочное соединение);

· установочные (служат для распределения электроэнергии);

· обмоточные (из них изготавливаются обмотки электроустановок).

Как и в случае классификации силовых кабелей, подразделение проводов на виды принято производить по разным характеристикам: проводимости, материалу проводника, площади поперечного сечения, типу изоляции, гибкости и т. д. Провода могут быть изолированными или неизолированными. Последние применяются при прокладке воздушных линий электропередач.

Многие параметры классификации отражаются в маркировке проводов и кабелей, так же как и их назначение («КГ» – кабель гибкий, «ПУ» – провод установочный и т. п.).

Кабель представляет собой одну или несколько изолированных и скрученных между собой жил, заключенных в герметичную оболочку, поверх которой могут быть наложены защитные покровы для различных условий прокладки (рис. 34).

Рис. 34. Конструкции трехжильных электрических кабелей: а — с поясной изоляцией, б — с отдельно освинцованными жилами; 1 — жила, 2 — изоляция жилы, 3 — поясная изоляция, 4— межфазные заполнения, 5— свинцовая или алюминиевая оболочка, 6 — подушка под броней, 7— броня, 8 — наружный защитный покров, 9, 11 —экраны из полупроводящей бумаги, 10 — бумажная изоляция, 12— свинцовая оболочка, 13 — джутовое заполнение

Кабели для горной промышленности:

- Cиловые кабели в ПВХ изоляции 0,66-6 кВ

- Cиловые кабели в резине 0,38-0,66 кВ

- Силовые провода

- Шахтные и экскаваторные кабели

Приступая к сооружению кабельных линий, монтажники изучают рабочую документацию:

· план трассы;

· продольный профиль;

· рабочие чертежи конструкций;

· строительные чертежи кабельных сооружений;

· перечни мероприятий по герметизации вводов;

· чертежи перехода кабельной линии напряжением 35 кВ в воздушную;

· кабельный журнал;

· спецификации на материалы и изделия;

· сметы и др.

Как правило, монтаж кабельных линий выполняют в две стадии:

· сначала внутри зданий и сооружений устанавливают опорные конструкции для прокладки кабелей);

· затем прокладывают кабели и подключают их к выводам электрооборудования (работы ведут после завершения комплекса строительных и отделочных работ при условии передачи объекта под монтаж по акту).

После испытания кабеля повышенным напряжением восстанавливают герметизирующие колпачки на его концах.

Технологический процесс прокладки кабеля состоит из следующих операций:

· установки барабана с кабелем,

· подъема барабана домкратами,

· снятия обшивки с барабана,

· раскатки кабеля равномерным вращением барабана и протяжкой кабеля вдоль трассы в проектное положение.

Строительная длина кабеля — нормированная длина кабельного изделия в одном отрезке, установленная стандартом или техническими условиями. В зависимости от конструкции, сечения и напряжения нормальная строительная длина силовых кабелей может быть от 200 до 450 м, а длина маломерных отрезков — от 50 до 100 м. В табл. 3 приведены нормальные строительные длины и отрезки для силовых кабелей в зависимости от напряжения и конструкции кабеля.

Заводами-изготовителями выпускаются и большие строительные длины кабелей, а по специальным заказам предприятий кабели могут изготавливаться строго определенной длины, указанной в заказе.