СВАРНЫЕ СОЕДИНЕНИЯ (СС)

СС образуется путем местного нагрева и диффузии (перемешивания частиц) соединяемых деталей (сваривания) в зоне стыка и не требует никаких соединяющих деталей.

СС является наиболее совершенным из неразъемных соединений, так как создают, практически, одну целую, монолитную деталь.

Достоинства СС.

1. Весьма прочны, т.к. используют одну из самых могучих сил природы - силы межмолекулярного сцепления.

2. Невысокая стоимость соединения вследствие малой трудоемкости сварки и простоты конструкции сварного шва. (Сравнительная дешевизна оборудования- отсутствие больших сил, как, например, в кузнечно-прессовом производстве; отсутствие больших объёмов нагретого металла, как, например, в литейном производстве)

3. Сравнительно небольшая масса конструкции.

4. Герметичность и плотность соединения.

5. Возможность автоматизации процесса сварки.

Однако говорить обо всех этих достоинствах имеет смысл только при хорошо налаженном и организованном технологическом процессе сварки.

Недостатки СС.

1. Невысокое качество сварного шва. Применение автоматической сварки в значительной мере устраняет этот недостаток.

2. Трудность контроля качества сварного шва.

3. Коробление деталей из-за неравномерности нагрева в процессе сварки.

4. Невысокая прочность при переменных режимах нагружения. Сварной шов

является сильным концентратором.

Многие недостатки устраняются либо привлечением квалифицированного (высокооплачиваемого) сварщика, либо применением автоматической сварки, а также специальными приспособлениями, в которых деталь фиксируется до полного остывания.

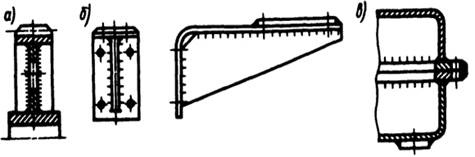

Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые (см. рис., где а - зубчатое колесо; б - кронштейн; в - корпус). Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве.

|

Сварка таких изделий, как зубчатые колеса или коленчатые валы, позволяет изготовлять их более ответственные части (венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) - из дешевых материалов. По сравнению с литыми деталями сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала. Большое распространение получили штампосварные конструкции (см. рис., в), заменяющие фасонное литье, клепаные и другие изделия.

Применение сварных и штампосварных конструкций позволяет

«Снизить расход материала или массу конструкции на 30...50%,

«Уменьшить стоимость изделий в 1,5...2 раза.

Применяемые в современном машиностроении виды сварки весьма разнообразны. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки:

1. Дуговая. (Основана на использовании теплоты электрической дуги для расплавления металла. Для защиты воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха).

2. Контактная. (Основана на использовании повышенного омического сопротивления в стыке деталей. Контактная сварка высокопроизводительна, её широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т. п.)

Сварку (дуговую электросварку) изобрел в 1882 году российский инженер Н.И. Бенардос. С тех пор технология процесса значительно усовершенствована. Прочность сварного шва теперь практически не отличается от монолита, освоена сварка всех конструкционных материалов, включая алюминий и неметаллы.

2. КЛАССИФИКАЦИЯ СС

1. СС (швы) по взаимному расположению соединяемых элементов делятся на следующие группы:

|

2. СС (швы) по ориентации относительно приложенных сил различают:

è лобовые швы – перпендикулярные силам;

è фланговые швы – параллельны силам;

è косые швы – под углом к силам.