3. Расчёт на прочность сварных швов

Общее условие проектирования СС:

– обеспечение равнопрочности шва и свариваемых деталей.

СС могут разрушаться

«по шву,

«в зоне термического влияния.

Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности СС принято выполнять по размерам сечения детали в этой зоне.

Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений.

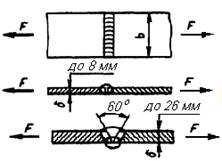

1. Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис.). Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

1. Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис.). Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

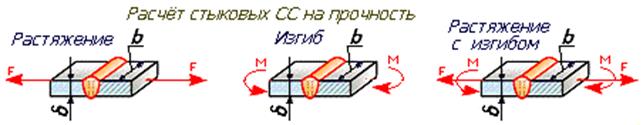

σр = F / A = F / (b δ) ≤[ σ′ ];

σи = M / W =6 M / (b δ2) ≤[ σ′ ]; σр = σр ± σи ≤[ σ′ ]

|

где b и δ - ширина и толщина полосы;

[ σ′ ] - допускаемое напряжение для сварных соединений (см. табл.1). Отношение [ σ′ ] к допускаемому напряжению на растяжение для основного металла детали [ σ ]p является коэффициентом прочности сварного соединения: φ = [σ′]/[σ] p.

[ σ′ ] - допускаемое напряжение для сварных соединений (см. табл.1). Отношение [ σ′ ] к допускаемому напряжению на растяжение для основного металла детали [ σ ]p является коэффициентом прочности сварного соединения: φ = [σ′]/[σ] p.

Значение φ колеблется в пределах 0,9...1,0 (см. табл.1), т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (см. рис.). Расчет косого шва выполняют по указанным формулам, в которых принимают [σ′]=[σ]р.

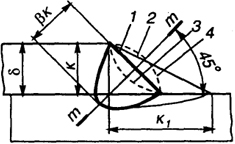

2. Нахлесточное соединение. Выполняется с помощью угловых швов (рис.). В зависимости от формы поперечного сечения различают угловые швы:

1 - нормальные (к = к 1),

2 - улучшенные (к / к 1 = 1:1,5; 1:2),

3 - вогнутые,

3 - вогнутые,

4 - выпуклые.

На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. В нагруженных силовых конструкциях не рекомендуется. Вогнутый шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы.

Основные геометрические характеристики поперечного сечения нормального углового шва:

к - катет

βк - расчетная высота.

Величина последней по сути есть глубина проплавления соединяемых деталей, зависящая от технологического процесса сварки.

β =0,7 при ручной и многопроходной автоматической или механизированной сварке;

β =0,8 при двух- и трехпроходной механизированной сварке;

β =0,9 при двух и трехпроходной автоматической, а также однопроходной механизированной сварке;

β =1,1 для однопроходной автоматической сварки.

В большинстве случаев к = δmin, где δmin - меньшая из толщин свариваемых деталей. По условиям технологии к ≥3 мм, если δmin ≥3 мм. Максимальная величина катета не ограничивается, однако швы с к > 20 мм используются редко.

Разрушение углового шва происходит по сечению m - m (рис.). Площадь опасного сечения шва равна β к ℓ, где ℓ - длина шва.

|

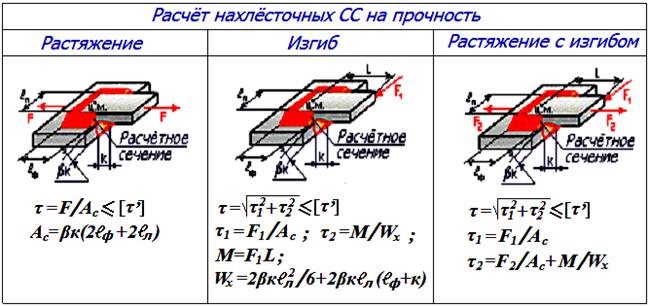

Для нахлёсточного СС обычно применяют комбинированное соединение фланговыми и лобовыми швами. Основными напряжениями являются касательные напряжения τ в сечении m - m.

В тех случаях, когда короткие фланговые и лобовые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами (см рис.). Условие прочности соединения с прорезным швом при k = δ

В тех случаях, когда короткие фланговые и лобовые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами (см рис.). Условие прочности соединения с прорезным швом при k = δ

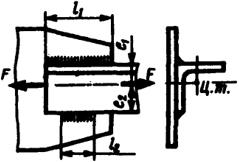

τ = F / [ 2к(β ℓ + ℓ1 ) ] ≤ [ τ′ ]

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок (см. рис.), равнодействующая нагрузка F проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам е 1 и e 2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы ℓ 1/ ℓ 2 = e 2/ e 1.При этом напряжения в обоих швах

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок (см. рис.), равнодействующая нагрузка F проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам е 1 и e 2. Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы ℓ 1/ ℓ 2 = e 2/ e 1.При этом напряжения в обоих швах

τ = F /[ βk ( ℓ 1 + ℓ 2)] ≤ [ τ′ ].

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

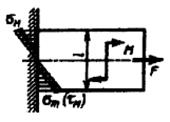

3. Тавровое соединение. Соединяемые детали в зоне сварных швов перпендикулярны (наиболее частый случай) или наклонны друг к другу. Это соединение выполняют стыковым швом с разделкой кромок (рис., а) или угловыми швами

3. Тавровое соединение. Соединяемые детали в зоне сварных швов перпендикулярны (наиболее частый случай) или наклонны друг к другу. Это соединение выполняют стыковым швом с разделкой кромок (рис., а) или угловыми швами

без разделки кромок (рис., б). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

а) для стыкового шва σ = 6 M /(δl 2) + F /(δl) ≤ [σ′];

а) для стыкового шва σ = 6 M /(δl 2) + F /(δl) ≤ [σ′];

б) для угловых швов τ = 6 M /(2 l 2 βk) + F /(2 lβk) ≤ [τ′].

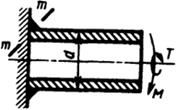

На рис. показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами.

Напряжения в шве от крутящего момента

τ T = T / Wp ≈ 2 T /(βkπd 2).

τ T = T / Wp ≈ 2 T /(βkπd 2).

В уравнении принято, что катет k шва мал в сравнении с d. При этом можно считать, что напряжения τ T распределены равномерно по кольцевой площадке разрушения шва, равной βkπd ср, а средний диаметр этой площадки d ср = d + βk ≈ d.

Напряжения в шве от изгибающего момента

τ M = M / W ≈ 4 M /(βkπd 2).

Здесь учтено, что для такого сечения W в два раза меньше Wp. Напряжения τ T и τ M в сечении m - m (рис.) взаимно перпендикулярны.

Здесь учтено, что для такого сечения W в два раза меньше Wp. Напряжения τ T и τ M в сечении m - m (рис.) взаимно перпендикулярны.

Поэтому суммарное напряжение τ =(τ T 2 + τ M 2) 1/2 ≤ [τ′].

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.