4.1 Точечная сварка (рис.)

Соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины. Применяется преимущественно для соединения деталей из тонкого листового материала при отношении толщин ≤ 3. Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей:

d = 1,2δ + 4 мм при δ ≤ 3 мм;

d = 1,2δ + 4 мм при δ ≤ 3 мм;

d = 1,5δ + 5 мм при δ > 3 мм.

Минимальный шаг t ограничивается явлением шунтирования тока ранее сваренной точкой. Расстояние от кромок t 1 и t 2 нормируют с учетом технологических и силовых факторов.

Обычно принимают t = 3 d; t 1 = 2 d; t 2 = 1,5 d.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений (см. табл.1): τ = 4 F /( z iπd 2) ≤ [τ′],

где z - число сварных точек; i - число плоскостей среза.

Для конструкции по рис., a z =4, i = 1; по рис., б z = 4, i = 2.

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора. Точечному соединению свойственна высокая концентрация напряжений (см. табл.1). Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва. Точечные сварные соединения чаще применяют не как рабочие, воспринимающие основную нагрузку, а как связующие (например, крепление обшивки к каркасу).

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора. Точечному соединению свойственна высокая концентрация напряжений (см. табл.1). Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва. Точечные сварные соединения чаще применяют не как рабочие, воспринимающие основную нагрузку, а как связующие (например, крепление обшивки к каркасу).

4.2 Шовная сварка (рис.). При этой сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки.

Напряжения среза τ = F /(bl ) ≤ [τ′].

Концентрация напряжений в швах меньше, чем при точечной сварке (см. табл.), соединение герметичное.

Допускаемые напряжения

Прочность сварного соединения зависит от следующих основных факторов:

Прочность сварного соединения зависит от следующих основных факторов:

1. качества основного материала, определяемого его способностью к свариванию,

2. конструкции соединения;

3. способа сварки;

4. характера действующих нагрузок (постоянные или переменные).

Значительно снижают прочность такие пороки сварки, как непровары и подрезы (рис.), шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п.

Эти дефекты являются основными причинами образования трещин как в процессе сварки, так и при эксплуатации изделий.

Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок. Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют повысить прочность составных сваренных деталей при переменных нагрузках в 1,5...2 раза и даже доводить ее до прочности целых деталей.

Многообразие факторов, влияющих на прочность сварных соединений, а также приближенность и условность расчетных формул вызывают необходимость экспериментального определения допускаемых напряжений. Принятые нормы допускаемых напряжений для сварных соединений деталей при статических нагрузках см. в табл.1.

Таблица 1

| Вид технологического процесса сварки | Допускаемые напряжения в швах при | ||

| растяжении [σ′]р | сжатии [σ′]сж | срезе [τ′] | |

| Автоматическая под флюсом, ручная электродами Э42А и Э50А, контактная стыковая | [σ] p | [σ] p | 0,65[σ] p |

| Ручная дуговая электродами Э42 и Э50, газовая сварка | 0,9[σ] p | [σ] p | 0,6[σ] p |

| Контактная точечная и шовная | - | - | 0,5[σ] p |

При переменных нагрузках рекомендуют рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемое напряжение для деталей в зоне шва также умножают на коэффициент γ. Для углеродистых сталей γ вычисляют по формуле γ = 1 / [(0,6 K эф ±0,2) - (0,6 K эф ±0,2) R ] ≤ 1,

R - коэффициент асимметрии цикла напряжений;

К эф - эффективный коэффициент концентрации напряжений (см. табл.2);

верхние знаки - при растягивающем наибольшем по абсолютному значению напряжении и при касательных напряжениях, а нижние - при сжимающем.

Таблица 2

| Расчетный элемент | K эф при электродуговой cварке | Расчетный элемент | K эф при электродуговой сварке | ||

| низкоуглеродистая сталь Ст3 | низколегированная сталь 15XCHД | низкоуглеродистая сталь Ст3 | низколегированная сталь 15XCHД | ||

| Деталь в месте перехода к стыковому шву | 1,5 | 1,9 | Стыковые швы с полным проваром корня | 1,2 | 1,4 |

| То же, к лобовому шву | 2,7 | 3,3 | Угловые лобовые швы | 2,0 | 2,0 |

| - »- к фланговому шву | 3,5 | 4,5 | Угловые фланговые швы | 3,5 | 4,5 |

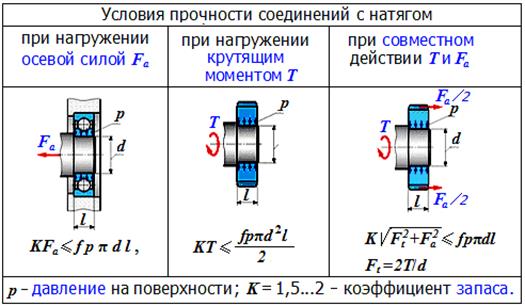

СОЕДИНЕНИЕ С НАТЯГОМ (СН)

Общие сведения

СН – непосредственное (без применения болтов, шпонок и т. д.) соединение двух деталей за счёт натяга посадки (рис.).

Натягом N называют положительную разность диаметров вала и отверстия: N = B - A.

Натягом N называют положительную разность диаметров вала и отверстия: N = B - A.

После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом.

СН относится к группе неразъемных и предварительно напряженных.

Разборка соединения затруднена, связана с применением специальных приспособлений и сопровождается повреждением посадочных поверхностей. Однако, в зависимости от натяга и технологии сборки, могут быть получены соединения, сохраняющие свою работоспособность при повторных сборках.

Сборку соединения выполняют одним из трех способов:

1. прессованием,

2. нагревом втулки,

3. охлаждением вала.

Преимущества СН:

1. Простота и технологичность. Это обеспечивает сравнительно низкую стоимость соединения и возможность его применения в массовом производстве.

2. Хорошее центрирование деталей и распределение нагрузки по всей посадочной поверхности позволяют использовать соединение в современных высокоскоростных машинах.

Недостатки СН:

1. Зависимость его нагрузочной способности от ряда факторов, трудно поддаётся учету, широкое рассеивание значений коэффициента трения и натяга, влияние рабочих температур на прочность соединения и т. д.

2. Наличие высоких сборочных напряжений в деталях и уменьшение их сопротивления усталости вследствие концентрации давлений у краев отверстия.

Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью натяга с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. п. Посадки с натягом используют при изготовлении составных коленчатых валов червячных колес и пр.

Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью натяга с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. п. Посадки с натягом используют при изготовлении составных коленчатых валов червячных колес и пр.

На практике часто применяют соединение натягом совместно со шпоночным (см.рис.). При этом соединение с натягом может быть основным или вспомогательным. В первом случае большая доля нагрузки воспринимается посадкой, а шпонка только гарантирует прочность соединения. Во втором случае посадку используют для частичной разгрузки шпонки и центрирования деталей.

Прочность сн

При расчете необходимо рассматривать:

1. условие прочности (неподвижности) соединения,

2. условие прочности соединяемых деталей.

Расчет прочности деталей является проверкой возможности применения намеченной посадки.

|

2.1 Расчет прочности соединения.

2. У словие прочности соединяемых деталей.

2.1 По теории расчета толстостенных цилиндров, изучаемой в курсе "Сопротивление материалов", деформация деталей:

δ=103 pd ( C 1/ E 1+ C 2/ E 2), (мкм)

С 1 и С 2 – коэффициенты жесткости:

C 1=[ 1 +( d 1/ d )2]/[ 1 -( d 1/ d )2]- μ1;

C 2=[ 1 +( d / d 2)2]/[ 1 -( d / d 2)2]+ μ2.

Е - модуль упругости, Н/мм2:

(для стали -2,1·105, чугуна -0,9·105, оловянной бронзы -0,8·105, безоловянной бронзы и латуни - 105);

μ - коэффициент Пуассона: (для стали -0,3, чугуна -0,25, бронзы, латуни -0,35).

2.2 Минимальный натяг, необходимый для передачи вращающего момента:

[ N ] min = δ + u + δ t. (мкм)

Максимальный натяг, допускаемый прочностью деталей:

[ N ] max =[ δ ] max + u. (мкм)

u - поправка на смятие микронеровностей в собранном соединении:

u = 1,2 ( R z1+ R z2) ≈ 5,5 ( R a 1+ R a 2),

R z 1, R a 1, R z 2, R a 2 -высота микронеровностей и среднее арифметическое отклонение профиля посадочной поверхности вала и втулки соответственно.

δ t - поправка на температурную деформацию (мкм), учитывающая температурные деформации центра и венца червячного колеса, ослабляющие натяг:

δ t = 103 d [(t 2- 20°) α2 -(t1 - 20°) α1 ].

t 2, t 1 °С; α2, α1 1/°С - рабочая температура и коэффициент линейного расширения материала втулки и вала (α =12·10-6 - для стали; α =10·10-6 - для чугуна; α =19·10-6 - для бронзы и латуни). Поправка δ t может не учитываться, если (t 2 - 20) или (20 - t 1) не превышают 10 °С.

[ δ ] max = [ р ] max δ/ p, (мкм) - максимальная деформация, допускаемая прочностью деталей

[ р ] max (МПа) - максимальное давление, допускаемое прочностью охватывающей (или охватываемой) детали, меньшее из двух

[ p ] max2 = 0,5 σт2[ 1 -(d / d 2)2] или [ p ] max1 = 0,5 σт1[ 1 -(d 1/ d)2].

σт2, σт1 - предел текучести материала соответственно охватывающей и охватываемой детали, (МПа). Для сплошного вала (d 1= 0) [ p ] max1 = σт1

2.3 Выбор посадки. По значениям [ N ] min и [ N ] max выбирают из табл. одну из посадок, удовлетворяющих условиям: N min ≥[ N ] min и N max ≤[ N ] max

Приводимые в табл. значения минимального N min и максимального N max вероятностных натягов подсчитаны по формулам, учитывающим рассеивание размеров вала и отверстия и, как следствие, рассеивание натяга.

| Интервалы диаметров d, мм | Значения натягов N min/ N max, мкм, для посадок | ||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||

| Св. 30 до 40 |

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

| Св. 40 до 50 |

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

| Св. 50 до 65 |

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

| Св. 65 до 80 |

|

|

|

|

|

|

|

|

|

|

|

2.4 Для выбранной посадки определяют:

- силу запрессовки F п=π d l p max ƒп

- температуру нагрева охватывающей детали t = 20° + ( N max+ Z сб) / (103 d α2)

p max =(N max - u) p / δ, - давление от натяга N max выбранной посадки;

ƒп - коэффициент сцепления (трения) при прессовании

(Сталь-сталь ƒп = 0,20; Сталь-чугун ƒп = 0,14; Сталь-бронза, латунь ƒп = 0,10; Чугун-бронза, латунь ƒп = 0,08)

Z сб - зазор для удобства сборки принимают в зависимости от диаметра d вала:

| d, мм | св. 30 до 80 | св. 80 до 180 | св. 180 до 400 |

| Z сб, мкм |

Температура нагрева должна быть такой, чтобы не происходило структурных изменений в материале. Для стали [ t ] = 230... 240 °С, для бронзы [ t ] = 150... 200 °С.

|