Подвод электропитания к элементам крана может осуществляться двумя способами: троллейными линиям или гирляндными кабельными системами.

Электропитание моста кранов большой грузоподъемности осуществляется, как правило, посредством троллейной линии.

Вдоль всего пути мостового крана к стене здания прикрепляется троллейная шина (главный троллей). Энергию с троллеев снимают расположенные на краю моста контакты скользящего типа – башмаки токосъемников.

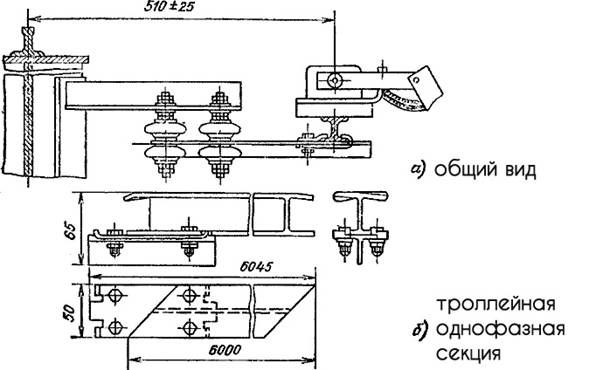

Рисунок 4 - Троллейное комплектное устройство

Рисунок 4 - Троллейное комплектное устройство

При расположении троллейных шин в пролетах здания расстояние от троллеев до уровня земли (пола) должно быть не меньше 3.5 м, а от троллеев до настила моста – не меньше 2.5 м. Уменьшение указанных расстоянийтребует принятия мер, исключающих случайное прикосновение к троллеям, например, их ограждение. Главные троллеи (за исключением контактной поверхности) должны быть окрашены в красный или любой другой цвет, отличный от окраски подкрановых балок и конструкционных элементов здания.

Электропитание двигателей, ответственных за перемещение грузовой тележки и работу механизма подъема груза, также может осуществляться с помощью троллея, проложенного вдоль главной балки моста. Токосъемники в этом случае устанавливаются на раме тележки.

Альтернативный способ подвода электроэнергии к двигателю тележки – гирляндная кабельная система. Она представляет собой гибкий кабель, подвешенный на нескольких специальных кабеленесущих каретках, перемещающихся вместе с тележкой вдоль моста. Использование подобных кареток предотвращает сильные натяжения и резкие перегибы кабеля – основные причины его повреждения в ходе эксплуатации. Гирляндная система менее надежна, но дешевле и проще в монтаже и эксплуатации.

Гирляндная кабельная система — подвесная кабельная система, обеспечивающая подвод силовых кабелей к подвижному оборудованию.

Наиболее широкое распространение получил комбинированный способ подвода питания к электрооборудованию крана: вдоль кранового пути пролагают троллейную линию, а подвод тока к двигателям грузовой тележки осуществляют с помощью подвешенной на мосту гирлянды.

В некоторых случаях (например, во взрывоопасных цехах) подвод тока посредством гибкого кабеля применяется и для грузовой тележки, и для моста.

Выход кранового электрооборудования из строя неизбежно приводит к остановке крана, т.е. к простою дорогого оборудования и обслуживающих его квалифицированных рабочих.

2 ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ

2.1 План организации проведения работ по монтажу

Описанием характеристик транспортных и грузоподъемных средств, способа транспортировки и установки оборудования;

План организации работ по монтажу разрабатывает бюро отдела главного механика, при этом выполняется инженерно-технологическая подготовка, материально техническая и организационная.

Инженерно-техническая подготовка заключается в разработке инженерно-технической документации, разработки проекта производства работ, заготовку монтажных узлов и блоков, организации монтажных работ наиболее прогрессивными методами.

В проект монтажа входит организация средств, доставка грузоподъемных механизмов, такелажной оснастка, оснастки для монтажа и установки.

Группа подготовки производства увязывает проект монтажа со строительными и технологическими вещами, выдает заявки комплектовочные ведомости на материал, изделия и оборудования, осуществляет контроль за выполнением заказов проекта производства работ.

Проектно-счетная группа получает от заказчиков расчетную документацию, проверяет и изучает эти проекты, при выявлении принципиальных расхождений заполняется ведомость замечаний.

Группа комплектации принимает оборудование в соответствии с ведомостями, комплектует заказы монтажной организации необходимым материалом, готовыми изделиями, узлами, в соответствии с комплектовочными ведомостями, организует и объединяет работу начальник участка.

Материально техническая подготовка заключается в подготовки и до-ставки в зону монтажа устанавливаемого оборудования, монтажных изделий, узлов и блоков, материалов, такелажных приспособлений, грузоподъемных работ.

Организационная подготовка включает в себя организацию комплексных бригад, обеспечение безопасного условия труда, комплектованием бригады необходимым набором рабочего инструмента для проведения монтажных работ, а также специальным инструментами, приспособлениями, грузоподъемными устройствами и оборудованием (полиспасты, тали, монтажные домкраты, стропы, траверсы и т.д.)

Используемая документация:

1)бланк ОС-14 - при поступлении оборудования на склад

2)ОС-15 - для передачи оборудования в монтаж

3)ОС-16 – при обнаружении неполадок при принятии оборудования в монтаж

2.2 Подготовка оборудования к монтажу

Проект здания.Раздел «Грузоподъемные механизмы», где указано, сколько грузоподъемных механизмов, какой грузоподъемности рассчитаны конструкции здания.

Очень часто возникает ситуация, что этого раздела нет: предприниматель берет в аренду или покупает пустующие здания, площади позволяют развернуть необходимое производство, есть подкрановые пути. Краны же демонтированы и сданы в металлолом. У бывшего владельца здания отсутствует любая документация на здание, в лучшем случае паспорт здания, выписанный уже после демонтажа кранов. В таком случае поможет экспертиза технического состояния.

Техническая экспертиза здания с расчетом несущей способности элементов здания, где будут рассчитаны нагрузки на подкрановые пути и будет написано, сколько и какой грузоподъемности можно устанавливать кранов. Экспертиза здания также пригодится для регистрации крана в отделении Ростехнадзора в списках опасных производственных объектов.

Паспорт крана. Сравниваются все размеры крана с размерами здания для обеспечения безопасной эксплуатации крана, согласно требованиям «Правил безопасности опасных производственных объектов, на которых используются подъемные сооружения».

Инструкция по монтажу крана.Выдается с документацией на кран заводом-изготовителем. Для кранов б/у обычно отсутствует. Описывает порядок и особенности монтажа крана этой модификации. Специализированные организации обычно имеют свои инструкции по монтажу мостовых кранов, отсутствие заводской инструкции особых сложностей не доставляет.

Подготовка к проведению монтажа крана:

Разработка и согласование ППР на монтажные работы, в котором указано место монтажа, границы опасных зон, ограничения работы монтажного крана, порядок проведения работ, схемы строповки и др.; оформление акта допуска; оформление наряда-допуска; оформление акта на огневые работы (при необходимости); разработка графика выполнения работ (на действующем производстве);

2.3 Фундамент оборудования

Опорами крановых путей выделяются несущие элементы колон промышленного здания. Конструкция и размер колон унифицирована в зависимости от нагрузки на них. На железо-бетонную поверхность опоры колоны устанавливаются рельсовые башмаки, которые выставляются по уровню методам размещения под ними мерных металлических пластин (подкладок). После выверке рельсовые башмаки привариваются к металлическим закладным опор колон.

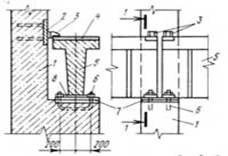

Рисунок 5- Крепление подкрановой балки к консоли колоны.

1. колонна;

2. закладная деталь в колонне;

3. крепежная деталь;

4. закладная деталь балки;

5. подкрановая балка;

6. болты;

7. опорный стальной лист консоли колонны;

8. закладная деталь балки.

2.4 Выбор средств транспортировки и установки оборудования

Краны транспортируются железнодорожным транспортом в разобранном виде укрупненными составными частями.

Разгрузка оборудования может производиться любыми, имеющимися в наличии грузоподъемными средствами. Следует принять меры предосторожности, чтобы не повредить разгружаемое оборудование. Особенно осторожно следует разгружать балки мостов, тележки. Места расположения стропов и места опор при хранении должны совпадать с местами наибольшей жесткости узлов, обозначенными условными знаками «Место строповки» и «Место опоры при хранении»

Строповку крупногабаритных узлов необходимо производить за специальные строповочные устройства, предназначенные для этой цели, или стропами за места, указанные знаками на грузе.

Разгружаемые металлоконструкции крана необходимо ставить на опорные прокладки, не допуская их установки непосредственно на грунт. Опоры следует делать из сложенных в клетку шпал, скрепленных скобами. Между нижними поверхностями устанавливаемых на опоры узлов и поверхностью грунта должен быть зазор, достаточный для строповки оборудования при монтаже, но не менее 200 мм.

Главные балки мостов устанавливаются на две опоры, которые должны быть расположены на расстоянии 1/3длины балки от каждого конца. При этом опорной поверхностью балки должен служить нижний пояс, т.е балка должна устанавливаться на опоры в рабочем положении.

Освободить груз от стропов можно только убедившись, что он установлен достаточно устойчиво.

2.5 Схемы строповки оборудования и его частей

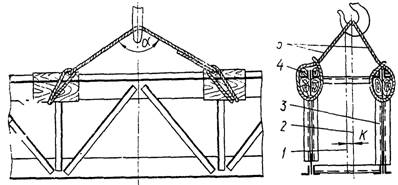

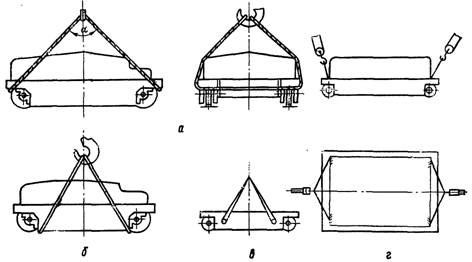

Рисунок 6- Схема строповки решетчатых балок (ферм) за верхний пояс:

1 — вспомогательная ферма; 2 — ось крюка; 3 — главная ферма; 4 — прокладки; 5 — стропы

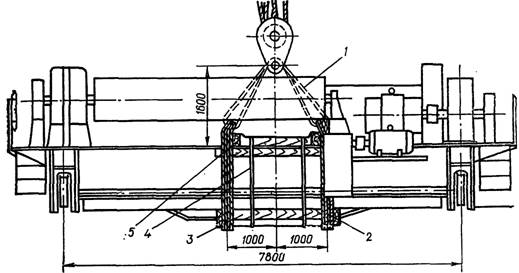

Рисунок 7- Схема строповки моста крана большой грузоподъемности:

1 — металлические балки; 2 — уравнительные блоки; 3, 4 — полиспасты

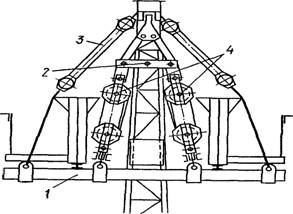

Рисунок.8-Схемы строповки крановых тележек

При подъеме тележки одним крюком строп должен надежно охватывать всю ее раму или специальные монтажные кронштейны При подъеме двумя крюками стропы размещаются у краев тележки так, чтобы угол α между ними не превышал 150°. При большем угле значительно возрастают усилия в стропах (при одной и той же массе поднимаемого груза).

Рисунок 9- Строповка главной тележки грузоподъемностью 250 т:

1 — стропы; 2 — канатные связки; 3 — предохранительные брусья; 4 — проволока;

2.6 Последовательность монтажа оборудования

1.Монтаж моста крана.

1.1Монтаж моста крана в зависимости от наличия грузоподъемных средств может производиться несколькими вариантами: в полносборном виде или по элементам, т.е. отдельными максимально укрепленными блоками.

1.2 Исходная техническая документация включает в себя сборочный чертеж моста и его сборочных единиц, а также монтажные чертежи, где указаны перечень транспортируемых частей, с указанием их массы и габаритов.

2 Монтаж механизма передвижения крана.

2.1 Ходовая часть механизма передвижения должна быть установлена в металлоконструкцию на заводе-изготовителе или на монтажной площадке, если их транспортировка производилась отдельно.

2.2 Сборку других узлов механизма передвижения можно вести только после того, как металлоконструкция моста окончательно смонтирована и установлена на подкрановые пути.

2.3 Сборку привода механизма передвижения на базе редуктора ВКУ следует начинать с установки редуктора и выверки зубчатых муфт.

2.4 Произвести установку электродвигателей, сборку и выверку зубчатых или втулочно-пальцевых муфт.

3. Монтаж тележки.

3.1 Тележки кранов малой грузоподъемности должны транспортироваться в собранном виде.

Если габарит не позволяет произвести отгрузку тележки в сборе, то на монтаже её сборку необходимо выполнить на монтажном стенде, оборудованном выверенными рельсами.

3.2 Сборку механизма передвижения тележки произвести аналогично описанной в пункте 2

3.3 Монтаж механизма подъёма.

3.3.1 При контрольной сборке механизма на заводе-изготовителе для фиксации положения редуктора, опоры, барабана, электродвигателя приварены упорные элементы, исключающие возможность смещения этих узлов при монтаже у заказчика.

3.3.2 Редуктор механизма подъёма установить на фундамент в положение, зафиксированное упорными планками. Установить барабан: завести зубчатую обойму барабана в зацепление с зубчатым венцом редуктора.

3.3.3 Установка тормоза должна производиться с соблюдением следующих требований:

1.) Допуск радиального биения рабочей поверхности тормозного шкива, установленного на вал редуктора или электродвигателя, 0,05 мм на 100 мм шкива;

2.) Центр тормоза должен совпадать с центром тормозного шкива, отклонение не должно превышать 1 мм;

3.) Тормозные колодки должны равномерно прилегать к тормозному шкиву;

Регулировка тормоза должна производиться в соответсвии с руководством по эксплуатации или паспортом на тормоз.

3.3.4 Произвести установку электродвигателя, выполнить сборку и выверку зубчатой муфты или втулочно-пальцевой муфты.

3.3.5 Произвести установку в проектном положение верхних блоков. Подсоединить конечный выключатель.

3.4 Механизм подъёма с планетарным редуктором должен быть отгружен собранным и установленным на раме.

3.5 Произвести монтаж перил и лестниц.

3.6 После установки на раме тележки всех механизмов произвести подъем тележки за специально предназначенные для этой цели строповочные устройства и установить её на мост крана.

4. Запасовка каната.

4.1 Рекомендуется запасовку каната производить в следующей последовательности;

1.) закрепить подвеску под барабаном;

2.) установить катушку с канатами на монтажные опоры;

3.) канат следует навивать на полиспаст непосредственно, разматывая с вращающейся катушки, при помощи вспомогательного каната-проводника меньшего диаметра, который пропускается через блоки полиспаста;

4.) закрепить концы каната на барабане, отрезки каната между прижимными планками подтянуть так, чтобы между канатом и барабаном не было зазоров;

5.) Произвести навивку каната на барабан;

6.) проверить проектную величину высоты подъёма подвески;

7.) обрезать, при необходимости, лишние концы каната и обмотать их мягкой проволокой во избежание расплётки;

8.) при навивке канат нельзя раскатывать по земле во избежание загрязнения и повреждается;

9.) при разматывание каната необходимо следить, чтобы на нём не образовались петли;

4.2 Навешенному канату нельзя давать полную нагрузку, её рекомендуется увеличивать в четыре приема: 1/5; 1/3; 1/2 от номинальной нагрузки. При этом подъем и спуск каждого груза следует производить на высоту нескольких метров.

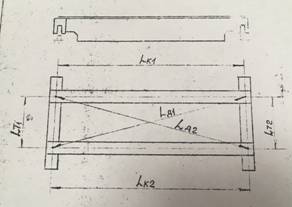

2.7 Выверка оборудования после установки

Для проверки диагоналей, колеи, пролета пользоваться контрольными точками диаметром 4мм, засверленными на балке или подтележечном рельсе.

1. Контролировать вертикальное положение балок моста по отвесу

2. Контролировать строительный подъем моста с помощью теодолита и шкалы или нивелиром

3. Для сварки стальных конструкций сварочные материалы должны соответствовать: электроды – ГОСТ 9467-75, ГОСТ 9466 –75, сварочная проволока – ГОСТ 2246 – 70; флюсы – ГОСТ 9087 – 8I; углекислый газ – ГОСТ 8050 – 85.

4. Монтажное соединение балок моста производить после проверки правильности сборки моста и механизма передвижения;

5. После окончания монтажа крана необходимо проверить его фактические размеры, отклонения которых должны соответствовать допускам, предусмотренным заводской документацией.

Рисунок 10-Отклонение от прямоугольности моста

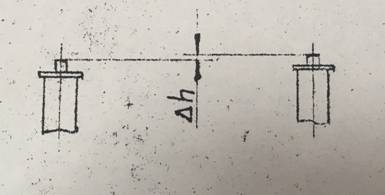

Рисунок 11-Разность уровней подтележечных рельсов

2.8 Наладка и регулировка узлов оборудования

Перед пуском крана в эксплуатацию после монтажа или ремонта опробуют работу электрической схемы и механизмов крана и при необходимости регулируют электрические аппараты, ограничители и тормоза.

До начала опробования кран очищают от оставшихся предметов (инструментов, материалов). Во время уборки крана осматривают электрооборудование и электропроводку, особенно в местах гибких переходов с одной части металлоконструкции на другую. Одновременно проверяют правильность запасовки канатов на блоках. Затем очищают от грязи и мусора рельсы кранового пути, проверяют тупиковые упоры, линейки для ограничителя передвижения, лотки для кабеля, стыковые рельсовые накладки, шпалы кранового пути. Если шпалы лежат непрочно, их необходимо укрепить — подбить под них балластный материал.

Рекомендуется с помощью мегомметра напряжением 500 В провести контрольное измерение сопротивления изоляции электрооборудования крана. Если сопротивление изоляции (всего электрооборудования с электропроводкой) меньше 0,5 МОм, это свидетельствует о повреждении изоляции на каком-либо участке схемы. Этот участок следует найти и устранить неисправность до пробных включений.

При осмотре механизмов смазывают все точки в соответствии с картой смазывания и заливают масло в редукторы. Особенно внимательно проверяют смазку, если кран впервые монтируется после ремонта или получения его с завода-изготовителя.

Работу электрической схемы проверяют в такой последовательности.

1. Осматривают присоединение цепей освещения и управления к силовой цепи. Цепи освещения должны работать при включенном вводном рубильнике крана, цепи управления должны работать только после включения рубильника защитной панели или автомата у крана без защитной панели.

2. Проверяют работу цепи катушки линейного контактора (цепи защиты). Линейный контактор должен включаться с помощью кнопки управления или аварийного выключателя только тогда, когда рукоятки всех контроллеров находятся в нулевой позиции. Для проверки цепи нулевой защиты поочередно устанавливают в первую позицию (любого направления) рукоятки всех контроллеров и нажимают кнопку включения линейного контактора. Если контактор включается, следует исправить ошибку в схеме и только после этого продолжить проверку.

Для проверки цепи максимальной защиты, пользуясь инструментом с изолированными ручками, вручную поочередно размыкают контакты максимальных реле. Линейный контактор при этом должен отключаться.

3. Проверяют установки максимальных реле и плавкие вставки в предохранителях цепей управления и освещения. Установки реле и токи плавких предохранителей должны соответствовать величинам, указанным в электрической схеме или в инструкции по эксплуатации крана.

4. Удостоверяются в соответствии движения рукоятки командоконтроллера направлению работы механизма. Если направление вращения какого-либо механизма не соответствует направлению включения рукоятки, меняют местами подключение любых двух фаз на статоре двигателя. Если направление включения рукоятки не соответствует направлению вращения двигателей всех механизмов, меняют местами две любые фазы питающего кабеля на портальном рубильнике крана или рубильнике подключательного пункта. При неправильном направлении вращения электродвигателей ограничители рабочих движений крана и грузоподъемности работать не будут, так как их электрические контакты должны размыкать определенные электрические цепи.

5. Контролируют работу ограничителей, указателя вылета, световой и звуковой сигнализации и при необходимости регулируют ее, заменяют лампочки.

2.9 Монтаж и наладка электрических, пневматических и гидравлических систем оборудования

Электромонтажные работы по настройке кранового оборудования для безопасной работы электроприборов и осуществления управлением краном. Монтаж электрооборудования крана должен выполняться в соответствии с электрическими схемами крана, настоящей инструкции, «Правилами устройства электроустановок» (ПУЭ), Правилами Ростехнадзора и инструкциями по технике безопасности при производстве электромонтажных работ, действующими на месте монтажа крана.

Монтаж электрооборудования производиться следующими этапами:

1.Подготовка электрооборудования к монтажу;

2.Установка электрооборудования;

3.Монтаж электропроводок;

4.Монтаж заземления;

5.Наладка и опробование работы электрооборудования крана.

2.10 Пусконаладочные работы

Перед пробным пуском механизмов крана необходимо убедиться в исправности механической части крана, электрооборудования, наличии упоров на концах подкрановых путей.

Первый пуск механизмов крана производить раздельно, на всем протяжении пути.

При опробовании в работе механизмов крана необходимо проверить исправность работы ограничителя высоты подъема.

После проверки взаимодействия механизмов крана производится его обкатка на холостом ходу.

Перед сдачей в эксплуатацию кран испытывается по правилам Госгортехнадзора с оформлением соответствующих документов.

До освидетельствования крана эксплуатация его запрещена.

2.11 Сдача оборудования в эксплуатацию

При сдаче крана в эксплуатацию после капитального ремонта, кран проходит полное техническое освидетельствование. При этом он подвергается осмотру, статистическим и динамическими испытаниям. При осмотре проверяют все механизмы, конструкции, приборы безопасности, тормоза и аппараты управления, сводные соединения, состояние лестниц, площадок и ограждений, крюков и деталей подвесок.

Если кран снабжен ограничителем грузоподъемности, то последний на время испытаний крана должен быть отключен.

Статическое испытание. Кран устанавливают над опорами подкрановых путей, а его тележку в положение, отвечающее наибольшему прогибу моста. Крюком или заменяющим его устройством захватывается груз, на 25% превышающий грузоподъемность крана. Груз поднимают краном на высоту 200-300мм и оставляют в подвешенном состоянии в течение 10 минут. Затем груз опускают и определяют величину остаточной деформации ферм крана.

Для замера остаточной деформации ферм до подъема испытательного груза к металлоконструкции крана закрепляют отвес – тонкую проволоку грузом 100-200г и отмечают положение последнего. Во избежание искажения результатов замера пользование шнуром вместо проволоки, а так же закрепление отвеса за перила, трансмиссионный вал или настил моста не допускается.

Результаты статического испытания крана признают удовлетворенными:

1. В случае, если не обнаружена остаточная деформация.

когда при испытании в течение 10 минут не наблюдалось самопроизвольного опускания груза.

2.Если в процессе испытания и при последующем осмотре не было обнаружено повреждений крана

3.В случаях, когда при испытании крана окажется остаточная деформация, возможность дальнейшей работы его должна быть определена специализированной организацией.

Динамическое испытание производят, если результаты статических испытаний признаны удовлетворительными. Это испытание заключается в повторных подъемах и опусканиях груза, превышающего предельный рабочий груз на 10%. При этой же нагрузке испытывают все другие механизмы, а так же автоматические ограничители хода крана и тележки.

Ограничитель хода механизма подъема следует испытывать при подъеме крюка без груза.

Результаты осмотра и испытаний крана заносятся в акт сдачи в эксплуатацию и если данные соответствуют нормам Госгортехнадзора, то кран принимается начальником цеха или его заместителем в эксплуатацию.

3 ОРГАНИЗАЦИОННАЯ

ЧАСТЬ

3.1 Расчет категории ремонтной сложности оборудования переданного в

монтаж;

Единица ремонтной механической части оборудования Rm - это физический объём работ, необходимый для капитального ремонта механической части некоторой условной машины, начало которого отвечает требования технического условий на ремонт, а трудоемкость эквивалента, которого варьируется коло 50 часов работы в организационного технических условий среднего ремонта-технического цеха машина строительного предприятия.

В годовой график вносят не достигнутые трудоемкости ремонта, а достигнутые ремонт сложности соответствует моделей оборудована, что значительно упрощает вес плановых расчетов.

Для сравнения объёмов ремонтных работ,ремонте станков и машин,проведенных отдельными цехами или предприятиями, а также объёмов ремонтных работ цеха или предприятия в течения ряда лет необходима физическая единица, с помощью которого можно было бы измерить физический объём работ, включенный при ремонте.

Она должна быть стабильной, не меняющейся при изменений организационно-технических условий выполнения ремонта.

Именно таким качеством обладает единицы ремонтной сложности.

Расчет КРС

Исходные данные:

Грузоподъемность главного подъёма, Qгп – 50т

Грузоподъемность вспомогательного подъёма, Qгп – 12,5т

Длина пролета моста, В – 22м

Редуктор механизма главного подъёма, Агп – Ц2 – 750

Редуктор механизма вспомогательного подъёма, Авп – 2Ц – 500

Редуктор механизма передвижения крана, Апк – Ц2 – 500

Редуктор механизма передвижения тележки, Апт – 8КН – 560

Количество редукторов механизма передвижения крана, n – 2

Диаметр ходовых колёс тележки, d – 0,5 м

Количество ходовых колёс тележки, n1 – 4

Диаметр ходовых колёс крана, D – 0,8м

Количество ходовых колёс крана, n2 – 4

Расчёт производится по формуле:

Rm =α(K1Qгп + K2Qвп + n1d1 + n2D2 + K3∑Aред + 0,001BQгп)+С (1)

K1 = 0,12; K2 = 0,04; K3 = 0,003; α = 1; C = 2,5

∑Aред =Агп + Авп + Апт + Апк = 750+500+560+2×500=2810

Rm = 1(0,12×50+0,04×12,5+4×0,8+0,003×2810+0,001×22×50)+2,5=23,7

Округляем полученное выражение до целого: Rm= 24

3.2 Расчет трудоёмкости монтажных работ.

Рассчитываем трудоемкость ремонтных работ по всем видам профессий

Трудоемкость по видам профессий в нормо - часах на выполнение монтажа на одну единицу представлена в таблице

Таблица 3

| Вид ремонта | Монтажники | Слесари | Прочие |

| Монтаж оборудования до 100т | 9,2 | 4,9 | 0,5 |

| Монтаж оборудования свыше 100т | 1,4 |

Трудоемкость монтажных работ рассчитывается по формуле

Тмон= tмон*Rm, (2)

где

Tмон – трудоемкость монтажных работ;

tмон – коэффициент трудоемкости монтажных работ на единицу КРС;

Rm -категория ремонтной сложности;

Tмон= 9,2*23,7=218,04 (н/час)

Трудоемкость станочных работ

Тслес= tслес*Rm, (3)

где

Tслес – трудоемкость станочных работ;

tслес – коэффициент трудоемкости станочных работ на единицу КРС

Rm -категория ремонтной сложности;

Tслес=4,9*23,7=116,13 (н/час)

Трудоемкость прочих работ

Тпроч= tпроч*Rm, (4)

где

Tпроч – трудоемкость прочих работ;

tпроч – коэффициент трудоемкости прочих работ на единицу КРС

Rm -категория ремонтной сложности;

Tпроч=0,5*23,7=11,85 (н/час)

Трудоемкость монтажных общих работ

Тмон.общ= Tмон+Tпр, (5)

где

Tслес – трудоемкость станочных работ;

Tпроч – трудоемкость прочих работ;

Tслес.общ=218,04 +11,1 =229,14 (н/час)

3.3 Расчёт времени простоя станка в монтаже

Для расчета трудоемкости монтажа сначала мы посчитаем время простоя в сутках по формуле:

Tпр=Rm*Кпр(н\дней), (6)

где

Тпр – время монтажа оборудования в сутках;

Rm -категория ремонтной сложности;

Кпр -коэффициент времени монтажа

Кпр зависит от организации сменности работы монтажной бригады приведенной в таблице 4

Таблица 4

| Вид ремонта | Бригада работников работает | ||

| В одну смену | В две смены | В три смены | |

| Монтаж оборудования до 100т | 0,85 | 0,47 | 0,35 |

| Монтаж оборудования свыше 100т | 1,0 | 0,54 | 0,41 |

Применим двух сменную бригады, Кпр = 0,47

Tпр=23,7*0,47=11,1 (суток)

3.4 Расчет численности бригады

Численность монтажной бригады рассчитывается на каждые виды работ.

Количество монтажников считаем по формуле:

Смон= Тмон.общ/8*Тпр, (7)

где

Смон- кол-во монтажников;

Смон=218,04 /8*11,1 =2,4(чел) округляем до 3 чел.

Количество станочников в бригаде считаем по формуле:

Сслес=Тслес/Тпр*8 (8)

Сслес=116,13 /8*11,1 =1,3(чел) округляем до 1 чел.

Учитывая, что в бригаде должен быть электрик, то дополняем 2 смены ими и получаем что:

1 смена: монтажник 5 разряда – 1 человек, монтажник 4 разряда- 1 человек, электрик 5 разряда- 1 человек;

2 смена: монтажник 4 разряда- 1 человек, слесарь 4 разряда 1 человек;

Электрики привлекаются в бригаду для выполнения конкретного задания на неполную нагрузку.

4 Конструкторская часть

4.1 расчёт длины каната главного подъёма.

Расчёт длины каната главного подъёма производится по формуле:

Lоб = 2H + H1 + Lп +Lбар; (9)

где

Lп – длина запаса на полиспасте

Lбар – длина запаса на барабане

H1 – высота от подвески до барабана

H – высота подъёма

Lп = 8 * П * Dп * n + 2* n * H2 (10)

где

n – количество ветвей полиспата

Dп - диаметр полиспаста

H2 – межцентровое расстояние в полиспасте

Lп = 8 * 3.14 * 500 + 2 * 8 * 800 = 25360

Lбар = n * П * Dбар (11)

где

n – количество ветвей запаса

Dбар – диаметр барабана

Lбар = 3 * 3.14 * 500 = 4700

Lоб = 2 * 20000 + 1800 +25360 + 4700 = 71860

Вывод: произвели расчет длины каната главного подъёма, который составил 71860 мм

5 Экономическая часть

5.1 Смета затрат на выполнение монтажных и пусконаладочных работ

З мон. = З м. + З усл. + З з/п. + З с.вз. + З опр., (12)

где

З м. – затраты на материалы;

З усл. – затраты на услуги;

З з/п. – заработная плата;

З с.вз. – отчисления на страховые выплаты;

З опр. – общепроизводственные расходы:

З мон. – затраты на выполнение монтажа

Таблица 5

| Наименование | Ед. изм | Норма расхода | Цена в рублях | Сумма в рублях |

| Ветошь | кг | 6,0 | 60,00 | 360,00 |

| Уайт-спирит | кг | 17,7 | 52,00 | 923,30 |

| Картон | кг | 2,0 | 51,00 | 102,00 |

| Краска «Гамма – ВЭП» для защиты фундамента | кг | 200,00 | 2400,00 | |

| Масло индустриальное И-40 | Л | 258,00 | 3870,00 | |

| Бетон М200 | М3 | 0.45 | 2600,00 | 1170,00 |

| Башмак | шт | 926,00 | 12038,00 | |

| Кабель в ассортименте | м | 63,00 | 7560,00 | |

| Трубы стальные газопроводные | кг | 92,00 | 3680,00 | |

| Короб - канал | м | 120,00 | 960,00 | |

| Лак битумный | кг | |||

| Фитинги | кг | 2,5 | ||

| Детали крепежные | кг | |||

| Итого | 26843,3 |

5.1.1 Расчет затрат на материалы

З м. = Н р. × К тэр (12)

где

Н р. – сумма стоимости материалов;

К п.р. – коэффициент транспотно-заготовительных работ (Кз. = 15%);

З м. = 26843,3×1,15 = 30869,79 (руб.)

5.1.2. Расчёт затрат на услуги автотранспорта.

З усл. = М×С час., (13)

где

М – машиноёмкость в машино-часах (М=17.46н/час);

С – часовой тариф использования грузового транспорта (С = 1650

руб./час)

З усл. = 17.46×1650 =28809,00 (руб.)

5.1.3 Расчет заработной платы

Зз/п. = З тар + З прем. + З доп. + З р.к., (14)

где

З тар.- тарифная зарплата;

З прем. - премии;

З доп. - доплаты;

З р.к. - районный коэффициент.

З тар = Т см ×С час + Т п.н.р. × С ч.5, (15)

где

Т см - трудоёмкость среднего разряда 4,5 слесарно-монтажных работ

(209,55 н/ч);

Т п.н.р. – трудоемкость пусконаладочных работ,5 разряд (104,7н/ч)

С час. – средняя часовая ставка бригады:

С час.4,5 = С ч.4 + (С ч.5 -С ч.4) ×0,5, (16)

где

С час.4,5 – часовая ставка соответствует 4,5 разряда;

С ч.4 – тарифная часовая ставка 4-го разряда;

С ч.5 - тарифная часовая ставка 5-го разряда.

С час.4,5 = 64,60 + (72,8-64,6) ×0,5 = 68,70 (руб./час)

З тар = 209,55 × 68,70+ 104,7 × 72,8 =22018,24(руб.),

Расчёт премии производиться по формуле:

З прем. = З тар. × %П., (17)

где

%П –процент премии (%П = 35%)

З прем. = 22018,24×0,35 = 7706,38(руб.)

Расчёт доплат производиться по формуле:

З доп. = З тар. × %Д ., (18)

где

%П –процент премии (%Д = 8%)

З доп. = 22018,24×0,08 = 1761,45 (руб.)

Расчёт районного коэффициента производиться по формуле:

З р.к. = (З тар. +З прем. + З доп.) ×60 %, (19)

где

30% районного коэффициента, 30% надбавки, для проживающих в северных регионах Российской Федерации и приравненных в данной местности, для города Красноярска. Всего 60%.

З р.к. = (22018,24+ 7706,38+ 1761,45) ×0,6 = 18891,64(руб.)

Следовательно:

З з/п. = 22018,24+ 7706,38+ 1761,45+ 18891,64 = 50377,7(руб.)

5.1.3 Расчет страховых взносов:

З с/в. = З з/п. ×30%, (21)

где

Пенсионный фонд России (ПФР) - 22%

Фонд социального страхования (ФСС) -2,9%

Фонд обязательного медицинского страхования (ФОМС)-5,1%

Итого:30% –ставка страховых взносов

З с.вз. = 50377,7× 0,3 = 15113,3(руб.)

5.1.3 Расчёт общепроизводственных расходов

З опр. = З з/п. × %ОПР, (22)

где

%ОПР – процент общепроизводственных расходов (%ОПР = 150%)

З опр. = 50377,7× 1,50 = 75566,55 (руб.)

Затраты на выполнение монтажных и пусконаладочных работ составля-

ют:

З мон. = 30869,79 +28809,00 + 50377,7+ 15113,3+ 75566,55 = 200736,34 (руб.)

Затраты на монтажные и пусконаладочные работы и транспортные услуги

по доставки, крана перегрузочного 50-32-25-14-7К-У3, в зону монтажа, составили:62966,71руб.

6.БЕЗОПАСНОСТЬ И

ЭКОЛОГИЧНОСТЬ

6.1 Техника безопасности при выполнении работ на высоте

Перед выполнением работ на высое проводят текущий (целевой) инструктаж и как вид такого инструктажа может оформляться наряд допуск.

Наряд допуск – это документ, дающий право на начало проведения и окончания особо опасных работ. В нём перечислены бригады, выполняющие данную работу и специальные меры безопасности.

Наряд допуск оформляется в двух экземплярах. Первая находися у бригадира, а вторая у лица ответсвенного за безопасное выполнение работ.

Работа на высоте более 5 метров считается высотной.

Требования предъявляемые при выполнении таких работ следующие:

-допускаются лица не моложе 18 лет, прошедшие обучение и имеющие удостоверение, не имеющие медицинских противопоказаний;

-монтажник должен иметь защитную каску, испытанный монтажный пояс, специальную одежду;

- места крепления карабина предохранительного пояса и при