Практическое занятие №1

Тема. Организация производственного процесса во времени

Производственный цикл изготовления изделия.

При преобразовании предметов производства в конкретное изделие они проходят через множество основных, вспомогательных и обслуживающих процессов, протекающих параллельно, параллельно-последовательно или последовательно во времени в зависимости от сложившейся на предприятии производственной структуры, типа производства, уровня специализации производственных подразделений, форм организации производственных процессов и других факторов. Совокупность этих процессов, обеспечивающих изготовление изделия, принято называть производственным циклом, основными характеристиками которого являются его продолжительность и структура.

Продолжительность производственного цикла изготовления продукции (независимо от числа одновременно изготавливаемых деталей или изделий) – это календарный период времени, в течение которого сырье, основные материалы, полуфабрикаты и готовые комплектующие изделия превращаются в готовую продукцию, или, другими словами, это – отрезок времени от момента начала производственного процесса до момента выпуска готового изделия или партии деталей, сборочных единиц.

Производственный цикл простого процесса начинается с запуска в производство заготовки (партии заготовок) и заканчивается выпуском готовой детали (партии деталей).

Производственный цикл сложного процесса состоит из совокупности простых процессов и начинается с запуска в производство первой заготовки детали, а заканчивается выпуском готового изделия или сборочной единицы.

Продолжительность производственного цикла, как правило, выражается в календарных днях или часах (при малой трудоемкости изделий).

Знание продолжительности производственного цикла изготовления всех видов продукции (от изготовления заготовок, деталей до сборки изделий) необходимо:

- для составления производственной программы предприятия и его подразделений;

- для определения сроков начала производственного процесса (запуска) по данным сроков его окончания (выпуска);

- для расчетов нормальной величины незавершенного производства.

Продолжительность производственного цикла зависит от времени трудовых и естественных процессов, а также от времени перерывов в производственном процессе (рис. 1.1).

Рисунок 1.1 – Структура производственного цикла

В течение трудовых процессов выполняются технологические и нетехнологические операции.

- Технологические операции – это такие операции в результате которых изменяются внешний вид и внутреннее содержание предметов труда, а также подготовительно-заключительные работы.

- Нетехнологические операции – это транспортировка предметов труда и контроль качества продукции.

Естественными процессы – это процессы которые связаны с охлаждением деталей после термообработки, с сушкой после окраски деталей или других видов покрытия и со старением металла.

Перерывы в зависимости от вызвавших их причин могут быть подразделены на:

- Межоперационные перерывы обусловлены временем партионности и ожидания и зависят от характера обработки партии деталей на операциях. Перерывы партионности происходят потому, что каждая деталь, поступая на рабочее место в составе партии аналогичных деталей, пролеживает дважды: один раз до начала обработки, а второй раз по окончании обработки, пока вся партия не пройдет через данную операцию. Перерывы ожидания вызываются несогласованной продолжительностью смежных операций технологического процесса, они возникают в тех случаях, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место, предназначенное для выполнения следующей операции.

- Межцеховые перерывы обусловлены тем, что сроки окончания производства составных частей деталей сборочных единиц в разных цехах различны и детали пролеживают в ожидании комплектности.

- Междусменные перерывы обусловлены режимом работы предприятия и его подразделений. К ним относятся выходные и праздничные дни, перерывы между сменами и обеденные перерывы.

При расчете продолжительности производственного цикла изготовления изделия учитывают лишь те затраты времени на транспортные и контрольные операции, естественные процессы и перерывы, которые не перекрываются операционным циклом.

Сокращение продолжительности производственного цикла имеет важное экономическое значение. Чем меньше продолжительность производственного цикла, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на данном предприятии, в цехе или на участке; тем выше использование основных фондов предприятия; тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство; тем выше фондоотдача и т.д.

В заводской практике производственный цикл сокращается одновременно по трем направлениям: уменьшается время трудовых процессов, сокращается время естественных процессов, и полностью ликвидируются или сводятся к минимуму различные перерывы.

Практические мероприятия по сокращению производственного цикла вытекают из принципов построения производственного процесса и в первую очередь из принципов пропорциональности, параллельности и непрерывности (табл. 1.1).

Таблица 1.1 – Мероприятия по сокращению производственного цикла

| Процессы, операции и перерывы | Мероприятия по сокращению производственного цикла |

| Процессы | Трудовые – совершенствование технологических процессов (комплексная механизацию и автоматизацию, внедрение скоростных режимов, штамповку вместо свободной ковки, литье в кокиль и литье под давлением вместо литья в песчаные формы, а также концентрацию операций) и повышение технологичности конструкции изделия (максимальное приближение конструкции изделия к требованиям технологического процесса). Естественные – уменьшается за счет замены естественных процессов соответствующими технологическими операциями (естественная сушка → индукционной сушкой в поле токов высокой частоты – сокращение в 5-7 раз; естественное старение отливок → искусственным старением в термических печах – сокращение с 10-15 суток до нескольких часов) |

| Операции | Транспортные – в результате перепланировки оборудования на основе принципа прямоточности, механизации и автоматизации подъема и перемещения продукции с помощью различных подъемно-транспортных средств. Контрольные – путем механизации и автоматизации, внедрения передовых методов контроля, совмещения времени выполнения технологических и контрольных операций. |

| Перерывы | Межоперационные – в результате перехода от последовательного к последовательно-параллельному и далее к параллельному виду движений предметов труда; также за счет организации цехов и участков предметной специализации; обеспечивая территориальное сближение различных стадий производства; предметное строение цехов и участков Междусменные – за счет организации круглосуточной работы по выпуску ведущих деталей к изделиям; в практике прибегают к фотографии производственного цикла для выявления резервов сокращения продолжительности производственного цикла по каждому его элементу |

Расчет и анализ продолжительности производственного цикла простого процесса.

Простой производственный процесс – предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получаются частично готовые предметы труда (заготовки, детали, т.е. неразъемные части изделий).

В простом процессе детали (заготовки) изготавливают партиями, поэтому очень важным является вопрос о рациональном выборе движения партии деталей через всю совокупность последовательно выполняемых операций. Выбранный вид этого движения определяет степень непрерывности и параллельности производственного процесса и продолжительность производственного цикла изготовления партии деталей.

Существуют три вида движения партии деталей по операциям технологического процесса: последовательный, параллельно-последовательный и параллельный.

Последовательный вид движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. Продолжительность производственного цикла обработки партии деталей определяется по формуле (1.1) и на основе графика (рис. 1.2).

(1.1)

(1.1)

где: ПГ – программа выпуска деталей или размер общей партии деталей, шт.; т – количество операций в технологическом процессе; ТШТ – штучное время по операциям, мин; НОБ – количество оборудования по операциям, шт.; ТМО – время на межоперационное обслуживание, мин.

Рисунок 1.2 – График производственного цикла при последовательном движении

Деталей по операциям

Из рис. 1.2. следует, что производственный цикл обработки партии деталей при последовательном виде движения равен сумме операционных циклов (ПГ·ТШТ / НОБ).

Не зависимо от способа определения производственного цикла (графического или аналитического), его продолжительность должна бать одинаковой, в противном случае, при расчетах была допущена ошибка.

Преимуществом последовательного движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях.

Однако этот вид движения имеет и существенные недостатки:

1. детали пролеживают в течение длительного времени из-за перерывов партионности, в результате чего создается большой объем незавершенного производства;

2. продолжительность технологического (производственного) цикла значительно увеличивается из-за отсутствия параллельности в обработке деталей.

В связи с этим последовательное движение применяется в единичном и мелкосерийном производствах, так как на таких предприятиях весьма широкая номенклатура изделий, а обработка деталей ведется небольшими партиями, что приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

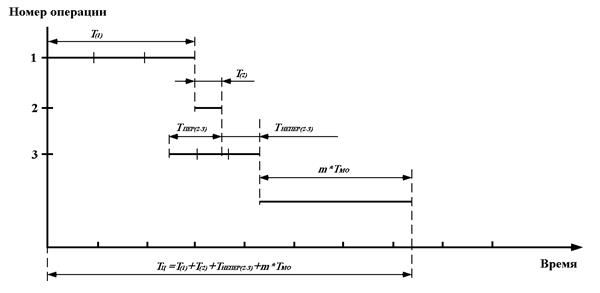

Последовательно-параллельный вид движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях (рис. 1.3). Передача деталей с предыдущей операции на последующую, производится не целыми партиями (ПГ или п), а поштучно или транспортными партиями (р).

Рисунок 2.3 – График производственного цикла при последовательно-параллельном