Жаропрочность – способность материала длительное время сопротивляться деформированию и разрушению при повышенных температурах. Жаропрочность важна при выборе материала, когда рабочие температуры изделий выше 0,3 Тпл. Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

При высоких температурах ускоряются диффузионные процессы, изменяются исходная микроструктура и механические свойства материалов. С повышением температуры значительно возрастает число вакансий, увеличивается подвижность точечных дефектов. Длительное время воздействия температуры приводит к существенным изменениям: снижаются пределы текучести и прочности, модуль упругости, временное сопротивление, и особенно склонность к упрочнению в процессе пластической деформации, ослабевают межатомные связи у металлов.

Если при высокой постоянной температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести и оставить его под нагрузкой длительное время, то металл со временем будет деформироваться с определенной скоростью. Это явление получило название ползучести. Развитие ползучести может в конечном счете привести к разрушению металла.

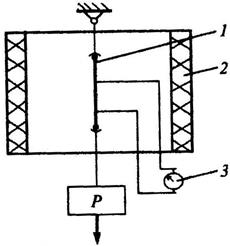

Показатели ползучести определяют на специальных установках, которые позволяют при заданных температурах и напряжениях измерять деформацию ползучести d (рис. 15).

Рис. 15. Схема установки для испытания образцов на ползучесть: 1 – образец; 2 – печь для нагрева; 3 – индикатор.

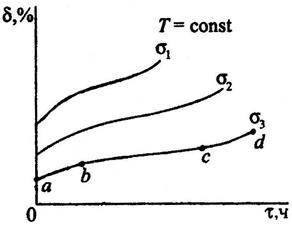

Согласно ГОСТ 3248 – 81, на ползучесть испытывают растяжением серию образцов при заданной температуре и нескольких уровнях напряжений. Длительность испытаний составляет 50 – 100 000 ч. В процессе испытаний строят диаграммы ползучести в координатах деформация – время (рис. 16).

Рис. 16. Кривые ползучести (s1 > s2 > s3).

На диаграмме ползучести рассматривают следующие четыре основных участка: Oa – участок в основном упругой деформации; ab – участок неустановившейся ползучести; bc – участок установившейся ползучести; cd – участок ускоренной ползучести, заканчивающийся разрушением в точке d.

Предел ползучести обозначают числовыми индексами, например, s7000,2/100 – предел ползучести при допуске на деформацию 0,2 % за 100 ч испытания при 700 оС.

Чаще жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Условный предел ползучести – это напряжение, которое вызывает за установленное время испытания при данной температуре заданное удлинение образца.

Длительной прочностью называют способность материала сопротивляться разрушению в условиях длительного статического нагружения. При испытаниях на длительную прочность образец проходит все стадии ползучести вплоть до разрушения. Испытания на длительную прочность отличаются от испытаний на ползучесть только тем, что образец доводится до разрушения, а регистрация деформации в этом случае не обязательна.

В результате испытаний на длительную прочность определяют предел длительной прочности. Предел длительной прочности – это наибольшее напряжение, вызывающее разрушение металла за определенное время при постоянной температуре (ГОСТ 10145 – 81).Предел длительной прочности обозначают s с двумя числовыми индексами, например: s7001000 - предел длительной прочности за 1000 ч при 700 оС.

Таким образом, предел ползучести характеризует сопротивление материала пластическому деформированию, а предел длительной прочности – сопротивление разрушению.

Рабочие температуры жаропрочных сплавов составляют примерно 0,45 – 0,8 Tпл. Требуемые сроки службы изменяются от 1 – 2 часов (ракеты) до сотен (авиационные газовые турбины) и многих тысяч часов (стационарные газовые и паровые турбины).

Деформация и разрушение при высоких температурах часто происходят по границам зерен. Это объясняется тем, что по границам зерен, содержащих большое количество дефектов (вакансий, дислокаций и др.) при повышенных температурах легко происходят элементарные акты скольжения при наличии напряжений, т.е. при высоких температурах границы зерен помогают ускоренному разупрочнению поликристаллических металлов. Более крупное зерно способствует повышению жаропрочности, хотя пластичность при этом снижается.

Повышение жаропрочности достигается: легированием твердого раствора, приводящим к увеличению энергии связи между атомами, в результате чего процессы диффузии и самодиффузии задерживаются, а температура рекристаллизации возрастает; созданием у сплава специальной структуры, состоящей из вкрапленных в основной твердый раствор и по границам зерен дисперсных карбидных и особенно интерметаллидных фаз, когерентно связанных с матрицей длительное время. Такая структура получается в результате закалки с высоких температур и последующего старения. Наличие равномерно распределенных дисперсных избыточных фаз затрудняет пластическую деформацию при высоких температурах.

Жаропрочные сплавы для работы при высоких температурах (до 700 – 950 °С) создают на основе Fe, Ni и Co, а для работы при очень высоких температурах (до 1200 – 1500 °С) – на основе молибдена и других тугоплавких металлов.

Жаропрочные стали. Рабочие температуры жаропрочных сталей 500 – 750 оС. При температурах до 600 оС используют стали на основе a -твердого раствора, а при более высоких температурах – на основе аустенитной структуры, обладающих более высокой жаропрочностью. Чем сложнее по составу стали, тем выше легированность твердого раствора и больше упрочняющих фаз, тем выше их жаропрочность.

Стали перлитного класса применяют для изготовления деталей и узлов энергетических установок, работающих длительное время (10 000 – 200 000 ч) при температурах не выше 500 – 580 оС, подверженных ползучести, но сравнительно мало нагруженных. Механические свойства сталей перлитного класса (12К, 15К, 18К, 22К, 12Х1МФ): sв = 360 – 490 МПа, s0.2 = 220 – 280 МПа, d = 24 – 19 %. Чем больше в стали углерода, тем выше прочность и ниже пластичность. Наиболее высокие значения длительной прочности достигаются после закалки и высокого отпуска. Температура отпуска должна быть выше рабочей, чаще 660 – 700 оС.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок. В зависимости от содержания хрома они относятся или к мартенситному (до 10 – 11 % Cr) или к мартенситно-ферритному (11 – 13 % Cr) классу. Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Наиболее сильно повышают жаропрочность вольфрам и ванадий в сочетании с молибденом. Легирование стали бором, цирконием, церием и азотом дополнительно увеличивает жаропрочность. Однако, количество ферритообразующих элементов должно быть ограничено, в противном случае сталь может стать полуферритной, что снизит жаропрочность. Стали применяют после закалки и последующего отпуска при 650 – 750 оС.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления, работающих при 500 – 750 оС. Для получения структуры аустенита эти стали должны содержать большое количество хрома, никеля и марганца. Для достижения высокой жаропрочности их дополнительно легируют Mo, W, V, Nb и B. Жаропрочность аустенитных сталей выше, чем жаропрочность перлитных, мартенситных, мартенситно-ферритных и ферритных. Аустенитные стали пластичны и хорошо свариваются, однако по сравнению с перлитными и мартенситными обработка их резанием затруднена.

Жаропрочные сплавы на железоникелевой основе содержат Fe + Ni не менее 65 %. Структура сплавов твердый раствор хрома и других легирующих элементов в железоникелевой основе.

Сплавы обычно делят на две группы: 1) с содержанием 14 – 16 % Сr и 32 – 38 % Ni (ХНЗ5ВТЮ, ХНЗ8ВТ и др.). Эти сплавы дополнительно легированные вольфрамом, титаном и алюминием, после закалки и старения характеризуются высокой жаропрочностью; 2) с содержанием 20 – 25 % Сr и 25 – 45 % Ni (ХН28ВМАБ, 06ХН28МДТ и др.). Сплавы этой группы, благодаря высокому содержанию хрома, обладают хорошей коррозионной стойкостью, жаростойкостью, но жаропрочность их ниже.

Жаропрочные сплавы на никелевой основе (содержание никеля более 30 – 50 %)нередко называют нимониками. Эти сплавы предназначены для рабочих лопаток, турбинных дисков и других деталей газовых турбин, работающих при 650 – 850 °С.

Для получения высокой окалиностойкости никель легируют хромом (~ 20 %), а для повышения жаропрочности – титаном (1,0 – 2,8 %) и алюминием (0,55 – 5,5 %). В этом случае при старении закаленного сплава образуется интерметаллидная g' -фаза типа Ni3(Ti, Аl), когерентно связанная с основным g-раствором, а также карбиды TiC, Сr23С6 и нитриды TiN, увеличивающие прочность при высоких температурах. Чем больше объемная доля g' -фазы, тем выше рабочая температура сплава. Предельная температура работы сплавов на никелевой основе составляет ~ 0.8 Tпл. При более высоких температурах происходит коагуляция и растворение g' -фазы в g -растворе, что сопровождается сильным снижением жаропрочности. Хром и кобальт понижают, а вольфрам повышает температуру полного растворения g' -фазы.

Влияние многокомпонентного легирования на жаропрочность никелевых сплавов показано на рис. 17. Присадка к никелю 20 % Cr незначительно действует на жаропрочность сплава, хотя и сопровождается некоторым его упрочнением, из-за легирования хромом твердого раствора. Хром хорошо растворяется в никеле, усиливая энергию связи в кристаллической решетке и увеличивая его жаростойкость. Присадки титана и алюминия к нихрому резко повышают жаропрочность, в результате дисперсионного твердения сплава и упрочнения его за счет мелкодисперсных включений интерметаллических соединений никеля с титаном и алюминием. Присадки молибдена и вольфрама к Ni–Cr–Ti–Al – сплаву способствуют дальнейшему увеличению длительной прочности вследствие торможения диффузионных процессов, связанных с коагуляцией частиц выделившихся фаз и рекристаллизацией твердого раствора. Дополнительное повышение жаропрочности сложнолегированных сплавов возможно присадками небольших количеств бора, упрочняющего границы зерен. Комплексное легирование никелевых сплавов повышает их жаропрочность, которая много выше жаропрочности основного металла и нихрома.

Рис. 17. Влияние многокомпонентного легирования на жаропрочность сплавов систем Ni (1); Ni–Cr (2); Ni–Cr–Ti–Al (3); Ni–Cr–Ti–Al–B (4); Ni–Cr–Ti–Al–B–Mo–W (5); Ni–Cr–Ti–Al–B–Mo–W–Co (6); Ni–Cr–Ti–B–Mo–W–Co–Nb–Nf (7).

Для обеспечения высокой жаропрочности никелевые сплавы должны иметь структуру крупнозернистого g -твердого раствора и равномерно распределенную g' -фазу. Разнозернистость, выделения g' -фазы преимущественно по границам зерна матрицы, сохранение наклепа после обработки резанием – все это снижает жаропрочность.

Наиболее широко используют никелевый сплав ХН77ТЮР (ГОСТ 5632 – 92). После закалки от 1080 – 1120 оС сплав имеет структуру, состоящую из перенасыщенного g -раствора с ГЦК-решеткой, и поэтому обладает небольшой прочностью и высокой пластичностью, допускающей штамповку, гибку и профилирование. Сплав удовлетворительно сваривается. После закалки и старения при 700 оС сплав получает высокую жаропрочность.

На рис. 18 приведены характеристики механических свойств широко применяемого в авиации сплава ХН77ТЮР при кратковременном нагружении при температурах 500 – 900 °С. Зависимость длительной прочности этого сплава и его модификации без бора ХН77ТЮ от времени дана на рис. 19.

Рис. 18. Зависимость изменения характеристик механических свойств жаропрочного сплава ХН77ТЮР от температуры.

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ, получившего широкое применение как материал для лопаточного аппарата стационарных газовых турбин ГТ–6, ГТН–9, ГТК–10, ГТК–16, ГТТ–12, ГТА–18, ГТУ–25, ГТУ–100. Этот сплав – основной лопаточный материал в стационарном газотурбостроении. Кроме того, благодаря исключительно высокой релаксационной стойкости этот сплав применяют для изготовления крепежных деталей турбин.

Рис. 19. Длительная прочность сплавов ХН77ТЮ и ХН77ТЮР.

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700 – 800 °С.

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин. После двойной закалки от 1220 и 1050 оС на воздухе и старения при 850 оС сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g’ -фазы, выделяющейся из твердого раствора в процессе старения.

Никелевые сплавы широко применяют в литом виде (ЖС3, ЖС6К, ВЖЛ12У). Литые сплавы получают при литье с обычной равноосной кристаллизацией, позволяющей уменьшить роль границ зерен в разрушении (зерна располагаются параллельно приложенному усилию) и при выращивании монокристалла. Литейные сплавы иногда подвергают закалке от высоких температур и старению.

В жаропрочных сплавах на никелевой основе гетерогенность создается термической обработкой с закалкой и последующим старением или охлаждением с определенной скоростью. Условия термической обработки стареющих хромоникелевых сплавов, предназначенных для длительной работы при высоких температурах, должны подбираться, исходя из условий работы изделий.

Практика термической обработки дисперсионнотвердеющих сплавов предусматривает две операции: выдержку при высоких температурах (1000 – 1300 оС) и последующее старение, производимое для большинства жаропрочных сплавов при 650 – 900 оС в течение 15 – 20 ч. Конкретные условия старения (температура, время) выбираются в зависимости от состава сплава с учетом устойчивости образующейся уппрочняющей фазы при рабочих температурах. Для некоторых сплавов производят двойную закалку или двойное старение, что уменьшает проскальзывание по границам зерен (при двойной закалке) или уменьшает чувствительность к концентраторам напряжений (при проведении двойного старения).

Жаропрочные никелевые сплавы изготовляют в виде сортового проката (прутки круглого сечения) и частично в виде поковок различной конфигурации. Из жаропрочных никелевых сплавов можно получать детали методом отливки (например, точным литьем по выплавляемым моделям).

Основное назначение этой группы высоколегированных сплавов – изготовление рабочих лопаток и дисков газовых турбин. Диски работают при более высоких напряжениях, чем лопатки (но при несколько пониженной температуре), поэтому материал диска должен иметь высокое сопротивление ползучести (особенно на ободе) и повышенную прочность (в ступичной части).

Прочность сплавов на никелевой основе сохраняется высокой вплоть до температур 800 – 900 °С. Так, при 800 °С временное сопротивление σв наиболее легированных сплавов составляет 700–800 МПа, 100-часовая длительная прочность 250 – 300 МПа. В то же время характеристики пластичности δ и ψ удовлетворительны при всех температурах испытания и несколько снижаются в температурном интервале дисперсионного твердения (700 – 800 °С). Остаточная деформация этих сплавов при испытаниях на длительную прочность при 700 – 800 °С порядка 3 – 10 %.

Никелевые сплавы для повышения их жаростойкости подвергают алитированию. Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

ПОРОШКОВЫЕ МАТЕРИАЛЫ

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Среди имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, т.к. позволяет не только производить изделия (называемые спеченными) различных форм и назначений, но и создавать принципиально новые материалы, получить которые иным путем крайне трудно или вообще невозможно. Она успешно конкурирует с литьем, обработкой давлением, резанием и другими методами, дополняя или заменяя их.

Честь и заслуга возрождения порошковой металлургии и превращения ее в особый технологический метод принадлежит русским ученым Петру Григорьевичу Соболевскому и Василию Васильевичу Любарскому, которые 26 мая 1826 года изготовили первые промышленные изделия, применив прессование и спекание платинового порошка.

Организовав выпуск платиновых монет, тиглей и других изделий, П. Г. Соболевский и В. В. Любарский на два года опередили англичанина Волластана, предложившего в 1828 году аналогичный способ получения компактной платины.

Основным сырьем порошковой металлургии являются порошки чистых металлов и сплавов, а также порошки неметаллических элементов. Порошковая металлургия – один из наиболее прогрессивных процессов превращения металла в изделие, с помощью которого обеспечиваются свойства изделия, полученного традиционными методами, или свойства, которые не могут быть достигнуты при использовании иных технологических процессов.

Применение технологических процессов порошковой металлургии при изготовлении деталей и изделий различного назначения позволяет резко повысить коэффициент использования металла (КИМ) – до 96 – 98 % за счет сокращения отходов при обработке, а также возможного передела отходов в исходный материал (порошок); во многих случаях заменить дефицитные и дорогостоящие металлы и сплавы менее дефицитными и дорогими, понизить энергоемкость и трудоемкость производства, а следовательно, уменьшить себестоимость готовой продукции без снижения, а в ряде случаев – даже при повышении ее эксплуатационных свойств.

Термины и определения порошковой металлургии регламентированы ГОСТ 17359 – 82. В настоящем разделе приводятся только основные термины, необходимые для обсуждения материалов и их характеристик, приведенных ниже.

1. Металлический порошок (МП) –совокупность частиц металла, сплава и металлоподобного соединения размерами до миллиметра, находящихся во взаимном контакте и не связанных между собой.

2. Прессуемость МП –способность МП образовывать под воздействием давления тело, имеющее заданные размеры, форму, плотность.

3. Формуемость МП – способность МП сохранять приданную ему под воздействием давления форму в заданном интервале значений пористости.

4. Формование металлического порошка – технологическая операция, в результате которой металлический порошок образует порошковую формовку. Формовка может осуществляться следующими методами:

· изостатическим – в эластичной или деформируемой оболочке в результате всестороннего сжатия в условиях нормальных или повышенных температур;

· импульсным – при котором уплотнение производится ударными волнами в интервале времени, не превышающем 1 с;

· мундштучным – продавливанием через отверстие, соответствующее по форме и размерам поперечному сечению порошковой формовки;

· шликерным – заполнением суспензией МП – шликером – пористой формы, обеспечивающей удаление жидкости из шликера;

· прессованием МП в пресс-форме, полость которой соответствует форме и размерам соответствующим, с учетом припусков, форме и размерам будущего изделия;

· прокаткой МП в прокатном стане или его штамповкой;

· экструзией МП.

5. Порошковая формовка – тело, полученное из МП и имеющее заданную форму, размеры и плотность.

6. Прессовка – порошковая формовка, полученная прессованием металлического порошка.

7. Спекание порошковой формовки или прессовки – нагрев и выдержка порошковой формовки (прессовки) при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Спекание может проводиться как с появлением при спекании жидкой фазы (жидкофазное спекание), так и без нее (твердофазное спекание).

8. Порошковый материал – материал, изготовленный из МП или его смеси с неметаллическим порошком.

9. Порошковый твердый сплав – порошковый материал на основе металлоподобных твердых соединений с металлической связкой, обладающих твердостью свыше 80 HRA.

10. Порошковый тяжелый сплав – порошковый материал, имеющий плотность выше 16,5 т/м3.

11. Карбидосталь – порошковый материал, подвергшийся в отожженном состоянии обработке и состоящий из стали и карбидов с массовой долей от 20 до 70 %.

12. Кермет – порошковый материал, состоящий из тугоплавких оксидных соединений и тугоплавких металлов.

13. Фрикционный порошковый материал – порошковый материал для работы в тормозных и передаточных узлах машин и приборов.

14. Антифрикционный порошковый материал – порошковый материал для производства изделий, от которых требуются низкие потери на трение.

15. Конструкционный порошковый материал – порошковый материал для несущих деталей машин, приборов и механизмов.

16. Композиционный порошковый материал – порошковый материал, представляющий механическую смесь металлов или металлов и неметаллов, исключающих взаимную диффузию при спекании.

17. Пористый порошковый материал – порошковый материал» имеющий пористость, обеспечивающую его проницаемость при эксплуатации.

18. Порошковое изделие – изделие из металлического порошка.

19. Открытая пористость порошковой формовки – отношение объема пор, сообщающихся с внешней средой, к объему порошковой формовки.

20. Закрытая пористость порошковой формовки – отношение объема пор, не сообщающихся с внешней средой, к объему порошковой формовки.

Для определения степени пористости порошкового изделия, доли закрытой и открытой пористости необходимо провести ряд обязательных процедур. На первой стадии требуется определить плотность порошкового изделия.

Для тел простой формы плотность определяют измерением объема и взвешиванием. Определение объема изделий сложной формы осуществляют методом гидростатического взвешивания. Исследуемое изделие взвешивается в этом случае дважды – на воздухе и погруженное в жидкость.

Если масса тела на воздухе равна m1, в жидкости – m 2, то разность (m 1 – m 2) равняется массе вытесненной жидкости m ж. Зная эти величины и плотность жидкости d ж можно вычислить объем порошкового изделия: V = (m 1– m 2) / d ж и его плотность: d т = m 1 / V = m 1 d ж / (m 1 – m 2).

Определив плотность порошкового изделия, можно вычислить его общую (суммарную) пористость П = ( 1– dт / dж) 100 %, где d т – плотность пористого тела: d ж – плотность этого же тела в беспористом состоянии.

Для определения доли открытой и закрытой пористости в порошковом изделии используется метод, основанный на удалении газов в вакууме из порошковых изделий с последующей их пропиткой жидкостью известной плотности (маслом, ксилилом, бензоловым спиртом и т.п.). Расчет производится по формулам: П = [ 1 – (m1 / (m2 – m3) dк] 100 %, П = [(m2 – m1) dж] / [(m2 – m3) dпж], Пзак = П – Потк, где П, Потк, Пзак – соответственно общая, открытая и закрытая пористость; m 1, m 2, m 3 – масса непропитанного и пропитанного образца на воздухе и масса пропитанного образца в жидкости; d к, d пж – плотность беспористого материала и пропитывающей жидкости.

Порошки чистых металлов и сплавов получают одним из следующих методов: химическим, электролитическим, механическим измельчением и распылением металлов и сплавов в жидком состоянии.

Механические методы получения порошков – это такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без существенного изменения химического состава.

К ним относятся:

Дробление и размол – в качестве сырья используют стружку, обрезки и т.п. Этим методом получают порошки Fe, Cu, Mg, Cr, Al, стали и сплавов на основе Fe, т.е. хрупких материалов; пластичные материалы при этом методе, не дробятся, а раздавливаются.

Дроблением получают частицы размером примерно 150 мкм, а более мелкие получают размолом. Измельчение дроблением и размолом осуществляется в шаровых, вибрационных, струйных и вихревых мельницах.

Шаровая вращающаяся мельница представляет собой металлический цилиндрический барабан, внутри которого находятся размольные тела, чаще всего стальные или твердосплавные шары. При вращении мельницы шары поднимаются с барабаном (вследствие трения об его стенки) в направлении вращения до тех пор, пока угол подъема не превысит угол естественного откоса, после чего они скатываются или падают вниз и производят измельчение материала, истирая и раздрабливая его между поверхностями мельницы и шаров. Соотношение между дробящим и истирающим действиями шаров в мельнице в значительной степени определяется отношением диаметра (D) барабана к его длине (L). При D / L ≥ 3 – 5, преобладает дробящее действие, при D / L < 3 – истирающее.

На интенсивность и механизм размола решающую роль играют скорость вращения мельницы, число и форма размольных тел, объем загруженных материалов, продолжительность и скорость размола.

С увеличением скорости вращения мельницы в связи с ростом центробежной силы и с увеличением угла подъема шары будут падать вниз с большей высоты, производя, главным образом, дробящее действие. При дальнейшем увеличении скорости вращения центробежная сила может настолько возрасти, что шары будут вращаться вместе с мельницей и материал, следовательно, будет измельчаться незначительно.

Скорость, при которой шары под действием центробежных сил будут вращаться вместе с барабаном, называется критической скоростью: ηкр = 42,4/√ D, где D – внутренний диаметр барабана мельницы в мм. Для повышения эффективности измельчения на практике обычно берут скорость вращения барабана мельницы, равную 75 – 80 % от ηкр.

На процесс измельчения большое влияние оказывают также масса шаров и соотношение между размерами шаров и кусков измельчаемого материала.

Обычно соотношение между массой размольных тел и измельчаемого материала составляет 2,5 – 12. При увеличении этого соотношения интенсивность размола увеличивается.

Коэффициент заполнения мельницы φ не должен превышать 0,4 – 0,5, т.к. при больших значениях φ шары сталкиваются друг с другом, теряя энергию, и не производят достаточно эффективного измельчающего действия. При меньшей загрузке резко снижается эффективность измельчения.

Диаметр шаров также оказывает влияние на процесс размола и по весьма приближенной оценке его максимальная величина должна быть в пределах d ≤ D /18 – D /24, где D – внутренний диаметр барабана мельницы, и составляет 25 – 40 мм.

Производительность шаровых мельниц во многом зависит от их размеров и характера измельчаемого материала. Чтобы интенсифицировать процесс размола, особенно в случае измельчения хрупких материалов, размол производят в жидкой среде, которая препятствует распылению материала и обратному слипанию тонких частиц за счет диэлектрических свойств. Кроме того, проникая в микротрещины, жидкость создает большое капиллярное давление, что способствует измельчению.

Жидкость также уменьшает трение как между шарами, так и между частицами размалываемого материала, благодаря чему интенсифицируется их перемещение относительно друг друга. Количество жидкости должно быть таким, чтобы она смогла закрыть верхний уровень шаров в мельнице, обычно оно составляет 0,15…0,25 л жидкости на 1 кг размольных тел (шаров). В качестве жидкости используются спирт, ацетон, вода, жидкие масла и др.

Длительность размола колеблется от нескольких часов до нескольких суток. Для предотвращения быстрого износа стенок барабана и загрязнения в результате этого размалываемого материала применяют футеровку внутренних поверхностей мельниц износостойкими материалами: марганцовистыми сталями, твердыми сплавами, наплавочными материалами и т.п.

Тем не менее в результате износа внутренних стенок мельниц и шаров в измельчаемый порошок происходит («натирание») попадание материала шаров и мельницы, которые потом удаляются. Для шаровых вращающихся мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50 – 100.

При режиме перекатывания измельчение осуществляется весьма тонко и размеры частиц составляют примерно 1 мкм, такой режим размола наблюдается, когда η не более 60 % ηкр. При больших оборотах имеет место режим свободного падения и размер частиц больше 1 мкм.

Наряду с шаровыми мельницами широко используют шаровые вибрационные мельницы, обеспечивающие быстрое и тонкое измельчение материалов. В частности, весьма эффективным оказывается их применение для измельчения карбидов Тi, W, Si, Cr, V и Б для производства твердых сплавов.

Другими способами механического метода получения порошков являются:

Распыление расплавленного металла – достаточно производительный метод, с помощью которого получают порошки Al, Pb, Zn, Sn, Cu, бронзы, латуни, ферросплавов, стали и Fe.

Грануляция – способ литья металла в воду, позволяющий получать грубые порошки Fe, Cu, Ag, Pb, Sn, Zn.

Обработка металлов резанием – способ получения порошков Mg, стали, латуни, бронзы, малокремнистого чугуна и т.п.

К химическим методам получения порошков относится восстановление оксидов и солей металлов твердыми или газообразными восстановителями, диссоциация карбонилов и неустойчивых соединений, металлотермия. Большую группу порошков – олово, серебро, медь и железо – получают методами электролитического осаждения металлов в виде порошка из водных растворов солей, а также электролизом расплавленных сред (тантал, ниобий, уран и др.).

Под физико-химическими методами подразумевают технологические процессы, обеспечивающие получение порошкообразных материалов посредством глубоких физико-химических превращений исходного материала. При этом конечный продукт – порошок, как правило, отличается от исходного материала по химическому составу.

К этому методу относятся:

1. Восстановление окислов или солей – один из наиболее распространенных и самых экономичных способов, особенно когда в качестве исходного материала используют руду, окалину и другие дешевые виды сырья; наиболее широко применяется для получения порошков Fe, Cu, Ni, Co, W, Mо, Ta, Zr и различных сплавов; позволяет легко регулировать при изготовлении размер и форму частиц порошка; порошки хорошо прессуются и спекаются.

2. Электролиз водных растворов и расплавленных сред – второй по значению (пособие способа восстановления) способ; можно получать порошки почти всех металлов; получаемые порошки являются весьма чистыми, благодаря очистке от примесей в процессе электролиза, однако стоимость получаемых порошков очень высока из-за недостаточной производительности и больших затрат электроэнергии. Этим способом получают порошки Fe, Ni, Cu, Ta, Ti, To, Be, Ag, Cr, Mn и различных сплавов на основе Fe, Ni, Cu.

3. Диссоциация карбонилов характеризуется тем, что получаемые порошки обладают высокой чистотой, но чрезвычайно дороги, применяют для производства карбонильных порошков Fe, Ni, Co, Cr, Mo, W и легированных порошков Fe или Ni.

4. Конденсация – метод пригодный только для производства порошков металлов с невысокой температурой испарения – Zn, Mg, Cd и заключается в конденсации испаряемого металла на холодной поверхности.

5. Межкристаллитная коррозия – метод, применяемый в ограниченных размерах; наиболее разработан для получения порошков из нержавеющих и хромоникелевых сталей; заключается в растравлении межкристаллитных прослоек, в результате чего зерна (кристаллиты) теряют связь между собой.

Выбор метода определяется возможностью получения порошка необходимого качества и экономической целесообразностью применения того или иного метода. Наибольшее распространение получили химические методы и методы распыления, которые при минимальных затратах обеспечивают получение целой гаммы порошковых металлов и сплавов со свойствами широкого диапазона.

Возможность применения порошка для изготовления конкретных изделий определяется его свойствами, которые зависят от метода получения и природы металла порошка. Металлические порошки характеризуются технологическими, физическими и химическими свойствами.

К технологическим свойствам, согласно ГОСТ 19440 – 94, относятся: насыпная плотность, представляющая собой массу единицы объема свободно насыпанного порошка; относительная плотность – отношение насыпной плотности и плотности металла в беспористом состоянии; текучесть – способность порошка заполнять определенную форму, выражающуюся через число граммов порошка, протекающего за 1 с через воронку с диаметром выходного отверстия (носика воронки) 2,5 мм; прессуемость (ГОСТ 25280 – 90) – способность порошка под давлением сжимающих усилий образовывать заготовку заданной формы и размеров (формуемость) с минимально допустимой плотностью (уплотняемость).

К физическим характеристикам порошков относятся форма и размер частиц порошков. Они могут резко различаться по форме (от нитевидных до сферических) и размерам (от долей до сотен и даже тысяч микрометров). Важная характеристика порошков – гранулометрический состав, под которым понимается соотношение количества частиц различных размеров (фракций), выраженное в процентах. Размеры частиц порошка обычно составляют 0,1 – 100 мкм. Фракции порошков размерами более 100 мкм называют гранулами, менее 0,1 мкм – пудрой. Определение гранулометрического состава может производиться с помощью просеивания порошка через набор сит (ГОСТ 18318 – 94). Этот метод применим к порошкам размерами более 40 мкм; для более дисперсных порошков применяется метод седиметации (ГОСТ 22662 – 77) и микроскопический анализ с помощью оптического или электронного микроскопа (ГОСТ 23402 – 78). Также к физическим характеристикам относится удельная поверхность порошков, под которой понимают суммарную поверхность всех частиц порошка, взятого в единице обьема или массы.

К химическим характеристикам относятся химический состав порошка (как порошка чистого металла, так и порошка сплава), определение которого производится по методикам соответствующих компактных (беспористых) металлов и сплавов.

К химическим характеристикам относят также пирофорность – способность порошка самовозгораться при соприкосновении с воздухом – и токсичность –