В. В. Виноградов

Курсовое проектирование

По дисциплине «Технология машиностроения»

Учебное пособие

Волгоград, 2010

В. В. Виноградов

Курсовое проектирование по технологии машиностроения – Учеб. пособие, Волгоградский государственный технический университет, Волгоград, 2010. – 35 с.

Рассматриваются необходимые вопросы для успешного выполнения курсового проекта по дисциплине «Технология машиностроения», целью которого является разработка технологического процесса изготовления конкретной детали.

Учебное пособие предназначено для студентов среднетехнического факультета, обучающихся по специальности 151001.51 «Технология машиностроения».

Илл. 3 Табл. 7 Библиогр.: 30 назв.

Рецензенты:

Зам. директора камышинского

политехнического колледжа Поддубная З.А.

Начальник бюро САПР и УЧПУ

ООО «Завод РОТОР» Веников А.Ф.

Доцент каф. ТМ КТИ ВолгГТУ, к.т.н

Никифоров Н.И.

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета.

| ©Волгоградский государственный технический университет, 2010 |

Содержание

Введение. 4

1. ОБЩИЕ ПОЛОЖЕНИЯ.. 5

1.1. Основные термины и определения. 5

1.2. Основные принципы технологического проектирования. 6

1.3. Технологическая подготовка производства. 8

1.4. Типы производства. 9

1.5. Этапы разработки технологических процессов. 11

2. ВЫПОЛНЕНИЕ КУРСОВОГО ПРОЕКТА.. 13

2.1. Цели и задачи курсового проектирования. 13

2.2. Содержание курсового проектирования. 13

2.3. Указания к составлению пояснительной записки. 15

2.4. Правила оформления курсового проекта. 32

2.5. Права и обязанности. 32

Список рекомендуемой литературы.. 34

Приложения

Введение

Разработка технологических процессов (ТП) обработки деталей машин является многовариантной задачей и требует от разработчика обширных знаний и умение правильно использовать большое количество различных руководящих и нормативных материалов. В комплекс, кроме разработки собственно ТП, входит разработка приспособлений, режущего, измерительного и вспомогательного инструмента, нестандартного оборудования и т. д. В основу разработки технологических процессовположены два принципа: технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечивать выполнение всех требований рабочего чертежа и технических условий на изготовление заданного изделия. В соответствии с экономическим принципом изготовление изделия должно вестись с минимальными затратами труда и издержками производства.

Разрабатываемые ТП должны быть прогрессивными, обеспечивать повышение производительности труда и качества изготовляемых изделий, сокращение трудовых и материальных затрат на их реализацию, обеспечивать выполнение всех требований безопасности труда, а также быть экологически чистыми, без вредных недопустимых воздействий на окружающую среду. ТП разрабатывают на основе уже имеющихся типовых или групповых ТП.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Основные термины и определения

Рассмотрим систему терминов, принятых в технологии машиностроения для обозначения различных этапов проектирования.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) последовательному определению состояния предмета труда; таким образом, при реализации технологического процесса происходит качественное изменение состояния объекта производства (физических и химических параметров, форм, размеров, качества поверхности и т.д.)

Операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте или с использованием одной технологической системы.

Установ – это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

Технологический переход – это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека или оборудования, которые не связаны с непосредственным изменением формы, размеров или свойств заготовки, но необходимы для выполнения технологического перехода.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и иных свойств заготовки.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки без изменения ее свойств, необходимая для выполнения технологического перехода.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции;

Припуск на обработку – слой материала, который подлежит съему в ходе обработки конкретной поверхности детали.

Таким образом, можно сказать, что технологический процесс состоит из разнородных операций, которые содержат в своем составе технологические и вспомогательные переходы, направленные на снятие заданного припуска в целях придания заготовке свойств, формы, размеров готовой детали при заданных параметрах поверхностного слоя (шероховатость, твердость, износостойкость и т.п.)

Технологические процессы подразделяются: по степени унификации – единичные, типовые, групповые; по уровню достижений науки и техники – перспективные, рабочие; по стадии разработки, состоянию ТПП и стандартизации – проектные, временные, стандартные; по содержанию операций перемещения – комплексные; по детализации описания – с маршрутным, маршрутно-операционным и операционным описаниями.

Единичный – технологический процесс изготовления или ремонта единичного изделия независимо от типа производства.

Типовой – процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой – процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Перспективный – процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Рабочий – процесс, выполняемый по рабочей технологической и (или) конструкторской документации.

Проектный — процесс, выполняемый по предварительному проекту технологической документации для проверки способов изготовления изделий, подлежащих постановке на производство в перспективе.

Временный – процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Тип разрабатываемого технологического процесса определяется студентом в начале проектирования в каждом конкретном случае в зависимости от вида детали, заданной программы выпуска изделия, условий на предприятии, где была выдана деталь и т.д.

1.2. Основные принципы технологического проектирования.

Рассмотрим основные принципы и положения, составляющие основу для проектирования технологических процессов, соответствующих современным требованиям к технологической подготовке производства.

Принцип технологичности конструкции заключается в том, что при разработке конструкции детали учитываются как условия ее эксплуатации в машине, так и технологические требования при ее производстве. В соответствии с этим принципом, в ходе курсового проектирования по технологии машиностроения производится анализ технологичности выбранной детали. По результатам данного анализа в конструкцию детали могут быть внесены изменения, которые должны быть направлены на повышение технологичности конструкции детали, снижение себестоимости и трудоемкости ее производства.

Принцип деления обработки на стадии. При черновой обработке основной задачей является быстрое удаление максимально возможного припуска, при этом деталь подвергается значительным силовым и тепловым деформациям. На стадии чистовой обработки закладывается, в основном, требуемая точность детали. Отделочная обработка обеспечивает получение требуемых шероховатости и физико-механических свойств поверхностного слоя. Современные условия производства, а так же технический прогресс в сфере станкостроения позволяют отступить от этого принципа, поскольку в современных технологических системах обеспечена высокая жесткость и точность перемещения инструмента, что дает возможность снятия большого припуска с заданной точностью за один ход. Однако, если разрабатываемый технологический процесс планируется применять на действующим производстве, то для принятия решения о соблюдении данного принципа необходимо проанализировать условия и технологические ограничения, действующие на выбранном предприятии.

Принцип независимости обработки, требующий такого построения технологического процесса, при котором исключается необходимость дополнительной обработки при сборке. Это не всегда выполнимо. Бывает, что взаимозаменяемость неэкономична и тогда прибегают к неполной взаимозаменяемости. Соблюдение или, наоборот, несоблюдение данного принципа должно быть обосновано соответствующими расчетами.

Принцип концентрации технологических операций предусматривает концентрацию операций, объединение простых операций в одну сложную, выполнение всех операций на одном рабочем месте. Однако, следует учитывать, что усложнение операции может производиться за счет повышения квалификации рабочего (в единичном и мелкосерийном производстве) или усовершенствования и автоматизации технологического оборудования, использования многошпиндельных автоматов и полуавтоматов, агрегатных, многопозиционных и многорезцовых станков (в массовом и крупносерийном производстве), а так же за счет применения прогрессивного оборудования с числовым управлением. Соблюдение или несоблюдение данного принципа так же должно быть обосновано в ходе проектирования технологического процесса изготовления детали на основании выбранного типа производства, условий и ограничений, действующих на профильном предприятии и т.д. В целом, концентрация операций упрощает планирование, резко повышает производительность труда за счет сокращения затрат времени на обработку, перемещение заготовок и полуфабрикатов по цеху, вспомогательного времени на установку и снятие детали и т.д.

Принцип дифференциации операций заключается в том, что технологический процесс дифференцируется (расчленяется) на элементарные операции. Простые операции требуют более низкой квалификации рабочего, упрощает возможность механизации и автоматизации труда. Дифференциация экономически целесообразна при массовом (поточном) производстве. В современном производстве машин эти две тенденции (концентрация и дифференциация) существуют параллельно. Используются так же и комбинированные решения.

1.3. Технологическая подготовка производства

Весь комплекс работ по технологической подготовке производства регламентируется Государственным стандартом Российской Федерации ГОСТ Р 50995.3.1 – 96 «Технологическое обеспечение создания продукции. Технологическая подготовка производства». Настоящий стандарт действует совместно с ГОСТ Р 50995.0.1 – 96 и включает положения следующих стандартов:

ГОСТ 2.103 – 68 ЕСКД. Стадии разработки;

ГОСТ 3.1102 – 81 ЕСТД. Стадии разработки и виды документов;

ГОСТ Р ИСО 9001 – 96, ГОСТ Р ИСО 9002 – 96. Системы качества. Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании;

ГОСТ Р ИСО 9003 – 96. Системы качества. Модель обеспечения качества при контроле и испытаниях готовой продукции;

Р – 50 – 54 – 94 – 88. Правила организации и управления процессом технологической подготовки производства;

Р 50 – 297 – 90. Технологическая подготовка производства. Основные положения.

В настоящем стандарте применяют следующие термины.

Технологическая подготовка производства – вид производственной деятельности предприятия (группы предприятий), обеспечивающей технологическую готовность производства к изготовлению изделий, отвечающих требованиям заказчика или рынка данного класса изделий.

Технологическое решение - проектное решение, в котором определены значения параметров технологических процессов изготовления данного объекта в заданных условиях и с заданными характеристиками.

Организационное решение – проектное решение, в котором определена форма (порядок) соединения элементов производства для обеспечения изготовления заданного объекта в заданных условиях и с заданными характеристиками.

Целью технологической подготовки производства (ТПП) является оптимальное по срокам и ресурсам обеспечение технологической готовности производства к изготовлению изделий в соответствии с требованиями или рынка данного класса изделий. Оптимальное протекание процесса ТПП достигается за счет:

- типовых конструкторско-технологических, технологических и организационных решений, в том числе типовых (групповых) технологических процессов и унифицированных средств технологического оснащения;

- требований действующей нормативно-технической документации Системы разработки и постановки продукции на производство (СРПП), Единой системы конструкторской (ЕСКД) и технологической (ЕСТД) документации, Систем качества;

- прогрессивных информационных технологий на основе единых баз данных конструкторско-технологического назначения;

- методов информационного и математического моделирования процессов ТПП;

- преемственности и документирования организационных решений по ТПП на этапах разработки и постановки изделий на производство;

- интенсивной компьютерной поддержки ТПП.

В целом, разработка технологического процесса изготовления той или иной детали является частью ТПП, следовательно, в ходе проектирования необходимо придерживаться требований вышеперечисленных стандартов, а так же принципов оптимизации технологической подготовки производства.

1.4. Типы производства.

Тип производства – классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий.

Объем выпуска изделий – количество изделий определенных наименования, типоразмера и исполнения, изготовленных или ремонтируемых предприятием или его подразделением в течение планируемого интервала времени.

Различают следующие типы производства: единичное, серийное и массовое.

Одной из основных характеристик типа производства является коэффициент закрепления операций. Коэффициент закрепления операций – это отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест.

Единичное производство – производство, характеризуемое широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объемом выпуска изделий.

В единичном производстве изделия изготавливаются единичными экземплярами, разнообразными по конструкции или размерам, причем повторяемость этих изделий редка или совсем отсутствует.

В этом типе производства, как правило, используется универсальное оборудование, приспособления и мерительный инструмент. Рабочие имеют высокую квалификацию, сборка производится с применением слесарно-пригоночных работ. Станки располагаются по признаку однородности обработки, т.е. создаются участки станков, предназначенных для одного вида обработки – токарных, шлифовальных, строгальных и др.

Коэффициент закрепления операций для единичного производства принимается большим сорока (К зо > 40).

Серийное производство – производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями выпуска.

В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. В соответствии со стандартом, коэффициент закрепления операций принимают равным:

а) для мелкосерийного производства – свыше 20 до 40 включительно;

б) для среднесерийного производства – свыше 10 до 20 включительно;

в) для крупносерийного производства – свыше 1 до 10 включительно.

Основные признаки серийного производства:

1) станки применяются разнообразных типов: универсальные, специализированные, специальные, автоматизированные и т.п.;

2) кадры различной квалификации;

3) работа может производиться на настроенных станках;

4) применяется и разметка и специальные приспособления;

5) сборка без пригонки и т.д.

Оборудование размещается в соответствии с ходом технологических операций для одной или нескольких деталей, требующих одинакового порядка выполнения этапов производства. В той же последовательности организуется и движение деталей. Обработка заготовок производится партиями, при этом время выполнения операций на отдельных станках может быть не согласовано с временем операций на других станках.

Массовое производство – производство, характеризуемое узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства принимают равным единице.

Таким образом, изделия изготавливаются в большом количестве длительное время, конструкция изделия меняется плавно. Рабочая сила малой квалификации при наличии настройщиков, оборудование автоматизированное, применяется полная взаимозаменяемость при сборке.

Массовому производству присуща поточная форма организации производства, при которой операции обработки или сборки машины закреплены за определенным оборудованием или рабочими мечтами, оборудование расположено строго в порядке выполнения операций, а изготавливаемая деталь передается с одной операции на следующую сразу после выполнения предшествующей операции, как правило, с помощью специальных транспортных устройств (лотков, конвейеров и т.д.)

1.5. Этапы разработки технологических процессов

Рассмотрим основные этапы разработки технологических проектов механической обработки деталей.

В начале проектирования необходимо произвести технологический контроль чертежей, который включает в себя полное описание конструкции детали с учетом требований, предъявляемых чертежами, произвести анализ технологичности детали в соответствии с возможным влиянием на конструктивные элементы детали заданного масштаба производства. На основании задания на проектирование определяют тип производства, для серийного производства определяют такт выпуска и количество деталей в партии.

Затем намечают два или более вариантов технологических маршрутов механической обработки при одном и том же или различных способах получения заготовки. При необходимости разрабатывают чертеж заготовки (если заготовка – отливка или штампованная поковка). Производят укрупненную технико-экономическую оценку каждого варианта технологического процесса и выбирают оптимальный для заданных условий производства вариант.

Производят выбор необходимого технологического оборудования, инструмента и оснастки. При выборе руководствуются справочными данными, либо, при отсутствии нормализованного инструмента или оснастки, разрабатывают техническое задание на проектирование специального инструмента или оснастки. Для выбранных оборудования и технологической оснастки разрабатывают схемы базирования заготовки. Следующий этап – это расчет или назначение припусков на обработку поверхностей детали. Припуски на обработку некоторых поверхностей, в случаях, если заготовка получена литьем или штамповкой, могут быть рассчитаны на этапе разработки чертежа заготовки.

После назначения или расчета припусков составляют маршрутный технологический процесс механической обработки заданной детали. Он включает в себя список технологических операций и переходов, в том порядке, в котором планируется производить обработку. Технологический процесс дополняется эскизами обработки, на которых отражены обрабатываемые на каждом переходе поверхности, а так же схемы базирования заготовки на станке. На основании полученного технологического процесса разрабатывают схемы технологических наладок.

После того, как технологический процесс разработан, установлена последовательность технологических операций и переходов, рассчитывают режимы резания на каждый переход технологического процесса. В рамках расчета режимов резания определяют основное (машинное) время по переходам. После проведения данных расчетов производят технологическое нормирование процесса обработки, которое включает в себя назначение вспомогательного времени по операциям, определение составляющих штучного или штучно-калькуляционного времени и расчет последнего. Данные, полученные в ходе расчета режимов резания и технологического нормирования, выносят на технологические наладки в соответствии с требованиями к оформлению графической части курсового проекта.

Последний этап проектирования – это оформление полного комплекта технологической документации, включая маршрутные карты, карты эскизов, спецификации на проект и т.д.

Рекомендуемое содержание проекта, а так же пояснения к выполнению каждого этапа проектирования приведены в разделе 2 настоящего учебного пособия.

2. ВЫПОЛНЕНИЕ КУРСОВОГО ПРОЕКТА

2.1. Цели и задачи курсового проектирования.

Курсовое проектирование по дисциплине «Технология машиностроения» является самостоятельной расчётно-технологической (частично конструкторской) работой студентов, предусмотренной учебным планом. Целью выполнения курсового проекта является закрепление учебного материала предмета, проверка способности студентов самостоятельно анализировать полученные результаты и принять наиболее рациональное технологическое решение с учётом конструкторских, эксплуатационных и экономических требований. В процессе выполнения курсового проекта студенты закрепляют навыки пользования технической и справочной литературой, а так же учатся вести инженерные расчеты.

Курсовое проектирование невозможно без наличия исходных данных, которые студенты должны собрать в результате прохождения производственной практики.

Курсовой проект должен соответствовать современному уровню проектирования технологических процессов и если это так, то материалы проекта могут быть успешно использованы на заключительном этапе подготовки студентов по специальности.

2.2. Содержание курсового проектирования.

Исходным документом для разработки курсового проекта является «Задание на курсовое проектирование», содержащее тему и состав проекта с указанием объема работ по его отдельным частям, сроки выполнения этапов и всего проекта в целом. Исходными данными для разработки курсового проекта являются чертеж детали средней сложности (3 – 4 разнохарактерных операций механической обработки), чертеж заготовки и заводской технологический процесс изготовления детали. Все вышеописанные исходные данные должны находиться у студентов на момент начала курсового проектирования, их они обязаны принести на утверждение преподавателю, ведущему курсовой проект. После этого студент получает задание и календарный график выполнения этапов проекта.

Курсовой проект состоит из расчетно-пояснительной записки в объеме 35 – 50 страниц рукописного или печатного текста формата А4 и графической части в объеме 2 – 3 листов формата А1. Предпочтительным является выполнение графической и текстовой части проекта с применением ПЭВМ.

Курсовой проект по дисциплине «Технология машиностроения» разрабатывается на тему: «Разработка технологического процесса изготовления детали».

Примечание. В названии темы, так же как и в названии всех разделов пояснительной записки вместо слова «детали» должно звучать конкретное название объекта производства. Например: «Разработка технологического процесса изготовления вала».

2.2.1 Типовое содержание расчетно-пояснительной записки.

Задание на дипломное проектирование.

Содержание.

Введение.

1. Исходные данные для разработки курсового проекта.

2. Определение типа производства.

3. Разработка технологического процесса изготовления детали.

3.1 Служебное назначение и конструктивные особенности детали.

3.2 Анализ технологичности конструкции детали.

3.3 Анализ существующего технологического процесса изготовления детали.

3.4 Выбор и обоснование способа получения заготовки.

3.4.1 Расчет заготовки.

3.5 Выбор методов обработки поверхностей детали.

3.6 Выбор и обоснование технологических баз.

3.7 Выбор оборудования и технологической оснастки.

3.8 Разработка маршрутного технологического процесса изготовления детали.

3.9 Расчет припусков на механическую обработку поверхностей заготовки.

3.10Выбор режущего и контрольно-измерительного инструмента.

3.11Расчет режимов резания.

3.12Нормирование операций технологического процесса.

3.13Разработка схем наладок на разнородные операции механической обработки.

3.14Разработка управляющих программ для станков с ЧПУ.

Список литературы.

Приложения.

Примечание. Пункт 3.13 «Разработка принципиальных схем наладок на разнородные операции механической обработки» в пояснительной записке не рассматривается и в содержание не входит, а только является частью графической работы.

2.3. Указания к составлению пояснительной записки.

Во введении обосновывается актуальность разрабатываемой темы, её значение для повышения эффективности производства, и формулируются цели курсового проектирования.

1) Исходные данные для разработки курсового проекта делятся на три вида: базовые, руководящие и справочные. В пояснительной записке необходимо указывать только базовые данные, а именно: наличие конструкторской документации (рабочие чертежи детали и заготовки), технологической документации (заводской технологический процесс) и годовую программу выпуска объекта производства в количественном выражении (годовая программа выпуска изделия назначается преподавателем и указывается в задании).

2) Определение типа производства. В данном разделе определяется ориентировочно. Определение серийности производства при механической обработке деталей регламентируется ГОСТ 14.004 – 84. Пример определения типа производства приводится в литературе [1, 4, 13, 24]. Необходимые для этого расчета приближенные формулы норм времени имеются в литературе [24]. Возможно использование заводских данных. Для серийного производства определяется также величина партии выпуска и число смен, необходимых на обработку этой партии, а для массового и крупносерийного производства рассчитывается еще такт выпуска изделий.

Предварительно, когда еще не установлен маршрут обработки детали, а так же еще не произведено технологическое нормирование операций, тип производства определяют приближенно, руководствуясь массой детали и заданной годовой программой ее выпуска. Для этого используют следующую таблицу:

Таблица 1. Зависимость типа производства от годовой программы выпуска.

| Масса детали, кг | Количество обрабатываемых в год деталей одного наименования и типоразмера, шт | ||||

| единичное | мелкосерийное | среднесерийное | крупносерийное | массовое | |

| < 1,0 | < 100 | 100 – 2.000 | 1.500 – 100.000 | 75.000 – 200.000 | > 200.000 |

| 1,0 – 2,5 | < 100 | 100 – 1.000 | 1.000 – 50.000 | 50.000 – 100.000 | > 100.000 |

| 2,5 – 5,0 | < 100 | 100 – 500 | 500 – 35.000 | 35.000 – 75.000 | > 75.000 |

| 5,0 – 10 | < 10 | 10 –300 | 300 – 25.000 | 25.000 – 50.000 | > 50.000 |

| 10 – 30 | < 10 | 10 – 200 | 200 – 10.000 | 10.000 – 25.000 | > 25.000 |

| > 30 | < 5 | 5 – 100 | 100 – 300 | 300 – 1.000 | > 1.000 |

После разработки маршрутного технологического процесса и проведения технологического нормирования его операций, необходимо вернуться к данному пункту пояснительной записки и рассчитать коэффициент закрепления операций.

Расчет коэффициента закрепления операций проводят в следующем порядке. Для каждой операции разработанного технологического процесса рассчитывают условное число операций, приходящихся на одно рабочее место по следующей формуле:

| (1) |

где  – нормативный коэффициент загрузки рабочего места всеми закрепленными за ним операциями;

– нормативный коэффициент загрузки рабочего места всеми закрепленными за ним операциями;

F д – действительный годовой фонд времени работы оборудования;

K в – коэффициент выполнения норм;

N г – годовая программа выпуска детали;

Т ш.к. – штучно-калькуляционное время на операцию.

В учебных целях допускается принимать следующие значения величин, входящих в формулу (1):

= 0,75…0,85; K в = 1,25– 1,35; F д = 4015 ч.

= 0,75…0,85; K в = 1,25– 1,35; F д = 4015 ч.

Затем рассчитывают коэффициент закрепления операций по формуле:

| (2) |

где  – суммарное условное число однотипных операций, выполняемых на одном рабочем месте;

– суммарное условное число однотипных операций, выполняемых на одном рабочем месте;

Ря – явочное число рабочих.

В учебных целях явочное число рабочих может быть принято равным количеству операций механической обработки в разработанном технологическом процессе.

По результатам расчета, руководствуясь сведениями, приведенными в п. 1.4. настоящего пособия, окончательно делают вывод о принятом типе производства.

3) Разработка технологического процесса изготовления детали начинается с изучения служебного назначения объекта производства.

3.1) Служебное назначение и конструктивные особенности детали излагаются на основе требований [1, 4, 13, 24] с учетом приведенных в этой же литературе примеров описания служебного назначения деталей некоторых классов (валов, шпинделей, корпусных деталей и др.). Рассматриваются все поверхности детали с указанием требований к ним, а так же (при наличии сборочного чертежа узла, в который входит заданная деталь) роль каждой поверхности в работе механизма. В этом же разделе следует привести также данные о материале детали: химический состав, механические свойства до и после термической обработки.

3.2) Анализ технологичности конструкции детали производится в соответствии с ГОСТ 14.201-83 и ГОСТ 14.202-73, ГОСТ 14.204-73. Примеры анализа технологичности детали приводятся в литературе [21]. Рекомендуется следующая последовательность анализа технологичности заданной детали.

Производится качественная оценка технологичности конструкции детали по методике, приведенной в [24]. Анализ основывается на следующих соображениях.

Внимание. Все нижеперечисленные обоснования технологичности могут приниматься во внимание только в том случае, если они не противоречат служебному назначению детали. Если рассматриваемая поверхность нетехнологична с точки зрения приведенных ниже примеров, но конфигурацию детали нельзя изменять из-за того, что это может привести к неработоспособности узла, в который входит данная деталь, то это отдельно описывается в пояснительной записке. Если изменение конфигурации детали не оказывает влияние на ее работоспособность, то необходимо внести изменения в конструкцию детали с целью повышения ее технологичности и привести обоснование принятого решения.

Таблица 2. Качественные признаки технологичности

| Эскиз | Анализ технологичности |

| Технологичным является вариант справа, так как фаски, имеющие один и тот же угол наклона можно выполнить одним и тем же инструментом, не внося поправок в настройку станка (изменение угла поворота резцедержателя). |

| Технологичным является вариант с одинаковой шириной проточек (справа), поскольку при их обработке можно использовать один и тот же инструмент, изготавливая выточку за один проход. |

| Технологичным является нижний вариант, так как ступенчатое отверстие, изображенное на нем можно легко выполнить обычными сверлами, в отличии от верхнего варианта. |

| Технологичным является вариант справа, так как обработка шпоночных пазов дисковыми фрезами более производительна (фрезерование производится сразу на всю глубину паза). |

| Технологичным является вариант справа, поскольку боковые поверхности расположены параллельно друг другу, что упрощает обработку детали. |

| Технологичен вариант справа, поскольку сквозной паз можно обработать за один проход, причем разными методами и инструментами: шпоночной, концевой фрезами, строганием, протягиванием. Вариант слева можно получить только шпоночной или концевой фрезой и только, как минимум, за два прохода. |

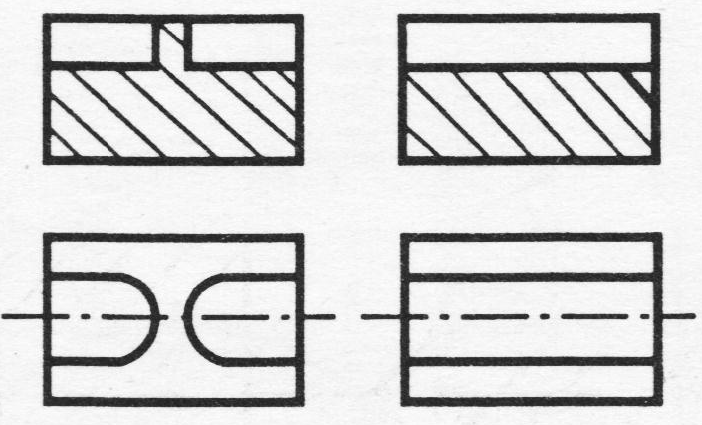

| Технологичным является вариант, приведенный справа, поскольку он позволяет обработать систему из двух отверстий большого диаметра с одного установа за один проход, что повышает точность расположения этих отверстий друг относительно друга. |

| Технологичным является вариант, приведенный внизу, так как в этом случае все обрабатываемые поверхности а) обрабатываются с одной шероховатостью; б) лежат в одной плоскости, что позволяет обработать их все за один установ и один проход. |

| Технологичным является вариант, приведенный внизу, так как приведенная на нижнем рисунке конфигурация детали обеспечивает лучшие условия для врезания и выхода сверла, нежели конфигурация приведенная на верхнем рисунке. Если конфигурация поверхности соответствует верхнему рисунку, то имеет место возможность поломки сверла при врезании и выходе его из отверстия, а так же возникнет «увод» инструмента. |

| Технологичным является вариант справа, так как а) в нем присутствует возможность обработки пазов напроход, поскольку пазы расположены попарно в одной плоскости; б) для его обработки можно и |