Тема: Строительные машины применяемые на объектах садово-паркового и ландшафтного строительства.

Строительные машины подразделяются на землеройные машины ЗМ (экскаватор циклического действия, грейфер) и землеройно-транспортные ЗТМ (экскаватор непрерывного действия, бульдозер, грейдер).

I. Землеройные машины (ЗМ) разрабатывают грунт позиционно.

Экскаваторы циклического действия - это одноковшовые экскаваторы, оборудованные ковшевым рабочим органом. Рабочий цикл состоит из последовательно выполняемых операций: копания грунта, его перемещение к месту отсыпки, разгрузки ковша, возврат на позицию начала следующего рабочего цикла.

Совокупность перечисленных операций называют экскавацией.

Классификация одноковшовых экскаваторов (экскаваторов циклического действия).

Одноковшовые экскаваторы делятся:

1. по виду рабочего оборудования:

1.1 Прямая лопата - для разработки грунта выше уровня стоянки экскаватора.

1.2 Обратная лопата - для разработки грунта ниже стоянки экскаватора.

1.3 Грейфер - для отрывки глубоких выемок, очистки водоемов, погрузки инертных и вяжущих материалов. (рис 3).

2.по виду ходовых устройств:

2.1 Пневмоколесные;

2.2 Гусеничные;

3.по возможности вращения поворотной части:

3.1 полноповоротные (360*)

3.2 неполноповоротные(180*).

Экскаваторы предназначены для разработки грунтов (отделение грунта от массива рабочими органами строительных машин) до 4 категории включительно без предварительного рыхления.

В зеленом строительстве наибольшее применение нашли неполноповоротные экскаваторы, изготовленные на базе пневмоколесных тракторов.

Одноковшовые строительные экскаваторы - универсальные машины, используемые при копании грунтов до VI категории прочности. Они применяются для выемки из забоя и погрузки в транспорт или отвал сыпучих и крупнокусковых материалов, разрушения старых сооружений, расчистки территорий, расчистки мелиоративных и водоотводных канав, отрывке котлованов и протяженных траншей, например, под посадку живых изгородей), сооружении грунтовых насыпей и на других работах.

Полноповоротный экскаватор состоит из поворотной платформы, которая через опорно-поворотное устройство опирается на раму ходового оборудования. На поворотной платформе установлены двигатель, примыкающая к нему часть ходовой трансмиссии, кабина, системы управления, рабочее оборудование и его силовой привод. Рама ходового оборудования экскаватора, его движитель и ходовая трансмиссия вместе образуют шасси машины. Конструкция опорно-поворотного устройства обеспечивает вращение поворотной платформы в любую сторону и на любое число оборотов.

Неполноповоротные экскаваторы (рис.2) представляют собой малоразмерное экскаваторное оборудование, навешенное на базовую машину.

Сменное оборудование навешивается на базовую машину и демонтируется по мере необходимости, а несменное является основным и используется постоянно.

|

Полноповоротный пневмоколесный экскаватор с рабочим оборудованием «Обратная лопата» (рис.1).

Неполноповоротный пневмоколесный экскаватор на базе трактора с рабочим оборудованием «Обратная лопата» (рис.2.).

| |||

| |||

Грейферное оборудование одноковшового экскаватора.

(рис.3).

Экскаваторы с разрушающим рабочим оборудованием (рис.4) применяются при сносе зданий и инженерных сооружений, ломке старых (рис.4) фрезеровании ремонтируемых покрытий, безвзрывной разборке скальных пород. К разрушающему оборудованию относят различные виды ножниц для бетона и металлической арматуры, гидромолоты и фрезы.

Ножницы захватывают и ломают бетонные фрагменты сооружений, перекусывают металлическую арматуру толщиной до 20 мм и более. Они же используются как манипуляторы для переноски и погрузки

крупных кусков строительного мусора.

В качестве сменного рабочего органа у экскаваторов могут использоваться виброплиты для уплотнения грунтов и инертных материалов в труднодоступных местах (рис.5).

Использование виброплиты в качестве сменного экскаваторного оборудования; а) уплотнение откоса насыпи полноповоротным экскаватором; б) уплотнение откоса насыпи полноповоротным экскаватором.

II. Землеройно- транспортные машины/

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортирование и укладка в основание строительного объекта или отвала, а также планировка земляных поверхностей. В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдерэлеваторы) ЗТМ. Эти машины отличаются простой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый (землеройный) и транспортный.

Сначала машина в процессе своего перемещения разрабатывает грунт, накапливая его перед отвалом, а затем перемещает его волоком по земле (бульдозер, грейдер), или в ковше, подобно транспортной машине (скрепер).

Продолжительность тягового режима от общего времени рабочего процесса составляет у скреперов 10-20%; у бульдозеров, работающих на послойной разработке грунтов 20-25%, у бульдозеров и автогрейдеров на планировочных работах 75-80%.

Эффективность тягового режима зависит от способности машины передвигаться без буксования при повышенных сопротивлениях, а транспортного режима- в основном, от скоростных качеств машин, ее проходимости и маневренности. Чаще ЗТМ при работе передвигаются по грунтовым и снежным дорогам, свежесрезанным и рыхлым насыпным грунтам. С повышением влажности грунта условия работы ЗТМ ухудшаются.

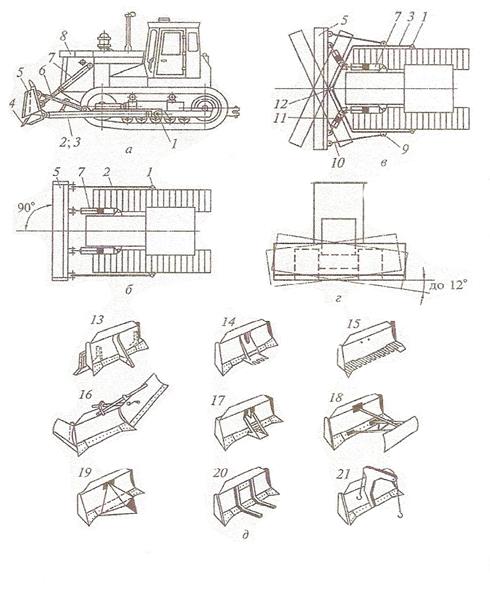

Бульдозер - гусеничный, пневмоколесный трактор, оснащенный навесным бульдозерным оборудованием.

Основное назначение - послойная разработка грунта, с последующим его перемещением (до 150м) перед отвалом.

Применяется при снятии плодородного почвенного слоя, перемещение грунта в зону экскаватора, разработка неглубоких каналов, сооружение насыпей, при зачистке основ под различные сооружения, при обратной засыпке траншей, при зачистке поверхности от мусора, снега и т.д.

Бульдозеры предназначены для перемещения больших объемов грунта на короткие расстояния; послойной разработкой грунта с его перемещением на расстояние до 300м; возведения и чернового профилирования грунтовых насыпей; разравнивания грунта, отсыпного в бурты и валы; чернового выравнивания и планировки поверхностей; копания и обратной засыпки траншей. Бульдозеры со специальным оборудование используются для толкания скреперов при загрузке, разравнивания и уплотнения бытовых отходов на свалках, перемещения легких материалов.

Бульдозеры применяют для выполнения следующих работ: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал; разработки неглубоких каналов с транспортированием грунта в отвалы; зачистки пологих откосов; сооружения насыпей из резервов; планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс; по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок; для разработки грунта на косогорах; по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом - образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

Бульдозер

При копании бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить возможно большее тяговое усилие. Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов.

Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотамию

Бульдозеры-рыхлители.

С повышением прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания.

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ноже отвала в грунте оказывается практически невозможными. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительного разрыхляют. Весьма эффективно для таких условий применять в задней части базового трактора рыхлитель или специальные сменные отвалы. Отвал (рис. а) оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асфальтовых покрытий при ремонте дорог применяют отвалы (рис. б), оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами (рис. в) с гребенчатыми ножами или с установленными на ножах зубьями.

По завершении операции копания отвал устанавливают ножами на уровне земли и в таком положении бульдозер перемещают передним ходом на возможно большей скорости к месту отсыпки грунта. Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Эти потери не сказываются на производительности бульдозера, разрабатывающего выемку, поскольку производительность в этом случае определяют по объему вынутого из выемки грунта. В случае сооружения насыпи ее определяют по объему доставленного в насыпь грунта.

Влияние потерь грунта при его транспортировании на производительность бульдозера в этом случае ощутимо. Так, при транспортировании грунтов 1ой категории (кроме сухого песка) на расстояние 40м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100м.

Бульдозеры-рыхлители предназначены для послойного разрыхления прочных талых и мерзлых грунтов, горных пород и дорожных покрытий с целью их последующей разработки и/или перемещения.

Рыхлительное оборудование монтируется на тягаче (как правило, промышленном гусеничном тракторе) и состоит из одного нескольких рыхлительных зубьев, несущей металлоконструкции, воспринимающей рабочие усилия, и рычажного механизма (подвески), фиксирующего положение узлов рыхлителя относительно тягача. Обычно рыхлители устанавливают в задней части тягачей, оснащенных бульдозерным оборудованием. Такая компоновка выравнивает давление гусениц бульдозерно-рыхлительного агрегата на опорную поверхность, что улучшает его тяговые характеристики, и позволяет обойтись одной машиной при совмещении бульдозерных и рыхлительны работ на одном объекте.

|

Заглубление зубьев рыхлителя в грунт начинается после движения тягача. Этим обеспечивается лучшее использование его силы тяги на начальном этапе процесса рыхления, когда сопротивление заглублению снижает сцепную массу машины. При взламывании прочной корки (замерзший грунт, твердое покрытие), покрывающей менее прочное основание, практикуется работа из приямка -предварительно отрытой выемки, достаточной для погружения зубьев рыхлителя и по глубине соответствующей заданной глубине рыхления. Глубина рыхления должна минимум на 20% превышать глубину копания следующих за рыхлителем машин, чтобы исключить соприкосновение их рабочих органов с неразрыхленным грунтом.

Эффективным средством снижения потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применение нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемешивают на 40-50м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние – к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Ссыпающийся по бокам отвал грунт образует валики, которые уменьшают потери грунта при последующих проходах бульдозера. Лучший эффект достигает при незначительном заглублении отвала в грунт вдоль трассы транспортирования и образования таким образом неглубокой траншеи.

Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами. Этот способ требует четкой координации движения всех машин с одинаковой скоростью, так как рассогласование скоростного режима равноценно по потерям грунта раздельной работе бульдозеров. При разработке слабых грунтов производительность бульдозеров можно увеличить за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7- 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках.

Производительность можно повысить за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой, из которой следует, что при движении по пересеченной трассе переход от уклона 1 к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10...120 можно повысить выработку бульдозера по сравнению с движением по горизонтальной трассе на 30...40 %, и, наоборот, при движении на подъем 100 производительность бульдозера снижается почти вдвое.

Отсыпают грунт совместно с планировкой поверхности или без нее. В первом случае отвал несколько поднимают над землей, и, при движении бульдозера на малой скорости вперед, грунт высыпается в зазор ниже режущей кромки отвала, а в дальнейшем, после выхода машины на отсыпанною возвышенность – вперед, наращивая последнюю.

Частично отсыпанный грунт уплотняется перемещаемыми по нему движителями, Освобождение отвала от грунта без его планировки заключается в отходе от него бульдозера задним ходом. Так, в частности, засыпают траншеи и пазухи фундаментов.

Бульдозеры предназначены для перемещения больших объемов

грунта на короткие расстояния; послойной разработки грунта с его

перемещением на расстояние до 300 м; возведения и чернового профилирования грунтовых насыпей; разравнивания грунта, отсыпанного

в бурты и валы; чернового выравнивания и планировки поверхностей; копания и обратной засыпки траншей. Бульдозеры со

специальным оборудованием используются для толкания скреперов

при загрузке, разравнивания и уплотнения бытовых отходов на

свалках, перемещения легких материалов.

Бульдозеры Основное назначение бульдозера - послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150м).

Бульдозеры применяют для выполнения следующих работ: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия одноковшового экскаватора при по грузке его в транспортное средство или отвал; разработки неглубоких каналов с транспортированием грунта в отвалы; зачистки пологих откосов; сооружения насыпей из резервов; планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс; по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок; для разработки грунта на косогорах; по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега;

вскрышных работ, а также использования их в качестве толкачей скреперов. Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие - 25... 135 кН и 45...

120 кВт, средние - 135...200 кН и 120... 150 кВт, тяжелые - 200...300 кН и 150...225 кВт и сверх - тяжелые - более 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Бульдозер состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3, и гидравлической стенки и установлен режущей кромкой ножей перпендикулярно продольной оси машины. Наклон отвала в вертикальной плоскости регулируют раскосами б либо путем изменения их длины, либо положения места их крепления к отвалу или толкающим брусьям.

Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7, питаемыми рабочей жидкостью от гидравлической системы базового трактора. Бульдозеры с таким отвалом, называемым неповоротным, используют, в основном, на послойной разработке грунтов. У некоторых моделей бульдозеров предусмотрена регулировка наклона отвала в вертикальной плоскости (перекос) гидроцилиндром, изменением длины одного раскоса или места его крепления.

С повышением прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ноже отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель или специальные сменные отвалы. Отвал 13 оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асфальтовых покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями.

По завершении операции копания отвал устанавливают ножами на уровень земли и в таком положении бульдозер перемещают передним ходом на возможно большей скорости к месту отсыпки грунта. Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Эти потери не сказываются на производительности бульдозера, разрабатывающего выемку, поскольку производительность в этом случае определяют по объему вынутого из выемки грунта. В случае сооружения насыпи ее определяют по объему доставленного в насыпь грунта.

Влияние потерь грунта при его транспортировании на производительность бульдозера в этом случае ощутимо. Так, при транспортировании грунтов 1- Ш категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством снижения потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40... 50м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние - к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Ссыпающийся по бокам отвала грунт образует валики, которые уменьшают потери грунта при последующих проходах бульдозера. Лучший эффект достигается при незначительном заглублении отвала в грунт вдоль трассы транспортирования и образовании таким образом неглубокой траншеи.

Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотами.

Автогрейдер - трехосная землеройно-транспортная машина на пневмоколесном ходу.

Предназначена для послойной разработки грунта 1 и 2 категории, для окончательного выравнивания поверхности, с их помощью отрывают и очищают кюветы и каналы треуг. и трапециевидных профилей, перемещение и разравнивание грунта, щебня, гравия и вяжущих материалов, разрушение дорожных покрытий при ремонте дорог при помощи кирковщика, расчищение от снега дорог и площадей.

Скреперы - разрабатывают грунт 1 и 2 категории, также 3 и 4 после предварительного рыхления.

Рабочий цикл - копание (отделение грунта от массива и заполнение им ковша), транспортировка грунта в ковше к месту отсыпки и возвращение машины на исходную позицию следующего рабочего цикла.

Дальность транспортировки 0.3 - 3км.

Глава ЭКСКАВАТОРЫНЕПРЕРЫВНОГО ДЕЙСТВИЯ

Общие сведения

Экскаваторами непрерывного действия называют землеройные машины, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал. Рабочий орган экскаватора непрерывного действия оборудован несколькими ковшами, скребками или резцами, поочередно отделяющими грунт от массива.

Их закрепляют на едином рабочем органе - роторе или замкнутой цепи, располагая с определенным постоянным шагом.

Грунт разрабатывают в процессе двух независимых движений: относительного многократного непрерывного перемещения ковшей или заменяющих их рабочих органов по замкнутой траектории относительно несущей рамы и переносного - перемещением рамы вместе с рабочими органами, называемого подачей. для отсыпки грунта используют специальное транспортирующее устройство, чаще - ленточный конвейер, на который грунт поступает из ковшей или заменяющих их рабочих органов.

Однотипность рабочих движений предопределяет автоматизацию процесса и, как следствие, облегчение управления, которое сводится к начальной настройке экскаватора на определенный режим в соответствии с технологическими требованиями и характеристикой разрабатываемого грунта, наблюдению за его работой и оперативному ручному управлению в экстремальных ситуациях, например, для остановки рабочего органа при встрече с непреодолимым препятствием, для изменения режимов рабочих движений и Т.П. ПО этому показателю экскаваторы непрерывного действия имеют преимущество перед одноковшовыми экскаваторами, управление рабочим процессом которых требует постоянного участия машиниста в течение каждого экскавационного цикла. Вторым важным преимуществом этих экскаваторов перед одноковшовыми является более полное использование во времени установленной мощности энергосиловой установки и, как следствие, при прочих равных условиях, более высокая техническая производительность.

Экскаваторы непрерывного действия классифицируют по следующим признакам:

по назначению или виду выполняемых работ - траншейные - для рытья и засыпки траншей, карьерные - для добычи строительных материалов в карьерах, строительно-карьерные - для массовых земляных работ в строительстве;

по типу рабочего органа -роторные и цепные;

по способу копания - продольного, когда относительное и переносное движение совершается в одной плоскости, и поперечного копания - в противном случае. Остальные классификационные признаки являются общими для строительных машин (по типу привода, ходового устройства и др.).

Траншейными экскаваторами называют землеройные машины непрерывного действия с рабочим органом продольного копания, применяемые для рытья траншей - выемок большой протяженности по сравнению с размерами их поперечных сечений.

В зависимости от типа рабочего органа различают роторные и ценные траншейные экскаваторы. У роторного экскаватора ковши располагают с равным шагом по периферии рабочего органа- ротора, а у цепных - на замкнутой ковшовой цепи. Роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м) в связи с тем, что дальнейшее увеличение этого параметра требует увеличения диаметра ротора и связанной с этим габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый строительный объект под мостами, эстакадами, линиями электропередач и Т.П. Цепные рабочие органы при их переводе в транспортное положение располагаются почти горизонтально без увеличения габаритной высоты. Поэтому цепные экскаваторы могут разрабатывать траншеи любой практической глубины. Отечественная промышленность выпускает цепные экскаваторы для разработки траншей глубиной до 6 м.

Траншейные экскаваторы эффективно применять для разработки однородных грунтов до IV категории включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым отказам, простоям и дополнительным затратам на ремонтновосстановительные работы. Специальные роторные траншейные экскаваторы способны разрабатывать также мерзлые грунты.

Являясь машиной непрерывного действия траншейный экскаватор наиболее полно реализует свои технологические возможности при разработке траншей большой протяженности с возможно меньшим числом пионерных выемок для ввода рабочего органа в траншею, которые обычно дорабатывают до полного про филя одноковшовыми экскаваторами.

Главным параметром траншейного экскаватора является глубина отрываемой траншеи, входящая в его индекс. Например, ЭТР-254 обозначает экскаватор траншейный роторный четвертой модели для разработки траншей глубиной до 2,5 м; ЭТЦ-165 - экскаватор траншейный цепной пятой модели, глубина траншей до 1,6 м. Основными параметрами служат масса экскаватора, мощность двигателя и др.

Траншейный экскаватор состоит из тягача и рабочего оборудования, соединенных между собой по полуприцепной (большинство роторных экскаваторов) или навесной (малые модели роторных экскаваторов и их облегченные модификации, цепные экскаваторы) схемам.

В качестве базовых тягачей для малых моделей траншейных экскаваторов используют обычно гусеничные или колесные тракторы с необходимым переустройством. Тягачи средних и тяжелых моделей экскаваторов изготавливают преимущественно из тракторных узлов и деталей, сохраняя при этом принципиальную схему тракторного движителя, но по сравнению с базовыми тракторами уширяя колею и удлиняя базу. Вместе с широкими башмаками этим достигается уменьшение давления на грунт (50... 80 кПа), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей. Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи либо в полости ротора (на роторных экскаваторах), либо на тягаче (на цепных экскаваторах). для разработки узких траншей (щелей) применяют также безконвейерные скребковые и фрезерные траншейные экскаваторы.

Цепные траншейные экскаваторы

У цепных экскаваторов (рис. 1а) отвальный конвейер 4 расположен на тягаче 1, а рабочее оборудование 7 соединено с тягачом по навесной схеме с помощью тяг 3 и 5 и может быть установлено в транспортное или рабочее положение на требуемую глубину траншеи гидроцилиндром 2. Рабочее оборудование состоит из рамы, двух ведущих звездочек или приводного граненого барабана, устанавливаемых в верхней части рамы, двух натяжных колес в ее нижней части и огибающей их и опирающейся на ролики замкнутой Длиннозвенной цепи, на которой с определенным постоянным шагом закреплены ковши или заменяющие их рабочие органы.

В последнее, время в качестве рабочих органов используют комбинированные рабочие элементы (рис. 1а), состоящие из скребков 10 и установленных на арках 8 зубьев 9. Скребок выносит из траншеи отделенный от массива впереди идущими зубьями грунт, а зубья разрабатывают очередную стружку для ее выноса следующим за ними скребком. В пределах траншеи выносимый из нее грунт блокирован от просыпания лобовой и боковыми стенками, а по выходе из траншеи он перемещается в лотке (см. рис. 1а), из которого отсыпается на отвальный конвейер. Комбинированные рабочие органы более эффективны по сравнению с применявшимися прежде ковшами, склонными к залипанию.

Для разработки узких траншей применяют скребковые экскаваторы на базе пневмоколесных тракторов, рабочее оборудование которых 2 включает приводную 6 и натяжную 10 звездочки, огибающую их цепь 9 с закрепленными на ней резцами 8 и скребками 7 и приводимый скребковой цепью через звездочку 4 винтовой конвейер 5 с двумя шнеками противоположной направленности. Резцы установлены попарно - первым следует узкий резец, оставляющий после себя узкую прорезь, за ним расширяющий резец. Отделенный резцами от массива грунт выносится из траншеи скребком, где он отодвигается от бровок траншеи на обе ее стороны шнеком

Дно траншеи защищается щитом. Устанавливают рабочее оборудование в рабочее или в транспортное положения гидроцилиндром.

Рабочее оборудование обычно располагается по центру относительно колеи тягача.

Известны экскаваторы с боковым расположением оборудования, а также с перемещаемым рабочим оборудованием по ширине машины, позволяющим уширять траншеи, в частности, в местах муфтовых соединений укладываемых в, траншею труб для проведения монтажных работ.

Известны экскаваторы с боковым расположением оборудования, а также с перемещаемым рабочим оборудованием по ширине машины, позволяющим уширять траншеи, в частности, в местах муфтовых соединений укладываемых в, траншею труб для проведения монтажных работ.

ЗЕМЛЕРОЙНО- ТРАНСПОРТНЫЕ МАШИНЫ

Общие сведения

Землеройно-транспортнымu (3ТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортирование и укладка в основание " строительного объекта или отвал, а также планировка земляных поверхностей. В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдерэлеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный.

Исключение составляют грейдерэлеваторы, работающие только в тяговом режиме. На тяговом режиме работают при копании грунта, а на транспортном - при его перемещении к месту отсыпки. Продолжительность тягового режима от общего времени рабочего процесса составляет у скреперов 10... 20 %; у бульдозеров, работающих на послойной разработке грунтов 20... 25 %;, у бульдозеров и авто грейдеров на планировочных работах 75... 80%.

Эффективность тягового режима зависит от способности машины передвигаться без буксования при повышенных сопротивлениях, а транспортного режима - в основном, от скоростных качеств машины, ее про ходимости и маневренности. Чаще ЗТМ при работе передвигаются по грунтовым и снежным дорогам, свежесрезанным и рыхлым насыпным грунтам. С повышением влажности грунта условия работы ЗТМ ухудшаются.

Скреперы. Cкреперы предназначены для послойной разработки грунтов до III-й категории прочности включительно, их транспортирования на расстояние до 7 км, послойной выгрузки грунта в земляное сооружение с одновременным разравниванием. При движении по свежеотсыпанному грунту скрепер частично уплотняет его, но обычно этот эффект в технологии производства работ не учитывается. Лучше всего разработке скреперами поддаются супеси и суглинки оптимальной и меньшей влажности без крупных каменистых включений, которые хорошо заполняют ковш и легко выгружаются.

Влажные глины и почвы налипают на рабочее оборудование, затрудняя его работу, а предварительно не разрыхленные прочные грунты и грунты с крупными каменистыми включениями могут вывести из строя ножевую систему скрепера.

|

Основным элементом рабочего оборудования скрепера является ковш, который срезает, накапливает и перемещает разработанны