Техническое освидетельствование оборудования мостовых кранов направлено на:

· выявление нарушения целостности конструкции (трещины и вмятины);

· поражение коррозией металлических элементов упора;

· выявление трущихся соединений и деталей.

Техобслуживание включает в себя:

· очистку и покраску оборудования;

· затяжку соединений, их смазку;

· контроль правильности установки упоров.

При проведении плановых осмотров и технического обслуживания крановых упоров следует устранять все имеющиеся дефекты, а результаты освидетельствования и осмотра необходимо заносить в специальный журнал. В журнал также заносится информации о проведенных ремонтных работах.

Меры безопасности

При нарушении целостности конструкции тупикового упора или при высокой степени коррозии его конструктивных элементов оборудование не допускается к эксплуатации.

При нарушении целостности конструкции тупикового упора или при высокой степени коррозии его конструктивных элементов оборудование не допускается к эксплуатации.

При аварийном наезде на тупиковый упор необходимо оценить его техническое состояние. А при необходимости произвести ремонт или полную замену тупикового упора.

Запрещено эксплуатировать оборудование, имеющие трещины в частях конструкции, коррозия элементов которого превышает 7%. Тупиковый упор не допускается к эксплуатации в случае, если износ его амортизатора превышает 30%, а износ втулок больше, чем 3% от их начального размера. Упор не эксплуатируют, если болтовые соединения ослаблены или находятся в неполном комплекте.

Краны на рельсовом ходу и грузовые тележки для уменьшения ударных нагрузок при их подходе к упорам или друг к другу снабжают буферами. При полностью исправных тормозах и концевой автоматической защите кранов установка буферов позволяет расширить рабочий ход крана или тележки, а при возможной неисправности тормозов и автоматической защиты повысить надежность и безопасность работы кранов.

|

|

Качество буфера оценивают по энергоемкости—количеству энергии, которое буфер способен накопить за счет упругой деформации или поглотить, рассеять энергию, и коэффициентом поглощения — отношением поглощенной энергии к энергоемкости. Для буфера, имеющего малый коэффициент поглощения, характерна большая отдача, поскольку после сжатия буфера большая часть энергии удара снова переходит в кинетическую энергию крана или тележки.

Если на рельсовом пути работает один кран, то буфера устанавливают на концевых упорах; при работе двух и более кранов на одном пути буфера располагают на кранах — по два буфера с каждой стороны. В этом случае буфера прикрепляют к концевым балкам моста или крайним ходовым тележкам. В грузовых тележках используют в основном один буфер двустороннего действия.

В кранах находят применение деревянные, резиновые, пружинные, пружинно-фрикционные и гидравлические буфера. Вместо буферов начали применять так называемые тупиковые упоры — отрезки рельсового пути, плавно поднимающиеся вверх. При наезде на тупиковый упор кинетическая энергия крана переходит в потенциальную энергию поднятой массы крана, что предотвращает жесткий удар по упорам.

Деревянные буфера, состоящие из набора брусков, используют только на кранах с ручным приводом.

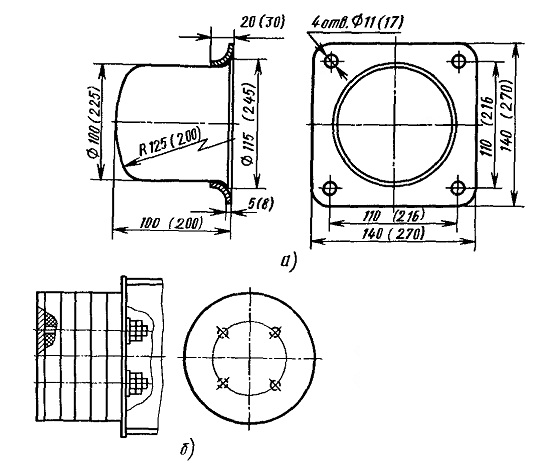

Резиновые буфера могут быть выполнены монолитными, состоящими из одного целого куска резины, закрепленного в стальном фланце (рис. 14.13, а) или наборными из нескольких круглых резиновых пластин, соединенных болтами (рис. 14.13, б).

|

|

Резиновые буфера обладают хорошей поглощающей способностью, так как 30—50 % кинетической энергии крана переходит в теплоту благодаря силам внутреннего трения резины. Энергоемкость буфера сравнительно невелика: при деформации, составляющей 50 %, 1 см8 резины может поглотить энергию 1,8 Дж. С учетом этого фактора эти буфера применяют при скорости удара до

1 м/с для кранов небольшой грузоподъемности (до 5 т) и малых пролетов.

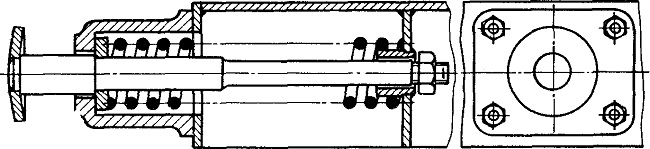

Наиболее часто в кранах применяют простые по конструкции пружинные буфера из одной или нескольких винтовых пружин (рис. 14.14). Эти буфера имеют незначительный коэффициент погло-щения и сравнительно небольшую энергоемкость: один килограмм винтовой пружины способен накопить 2 Дж энергии упругой деформации. Поэтому в крупных кранах эти буфера имеют значительные размеры.

Рис. 14.13. Резиновые буфера:

а — монолитный; б — наборный

Рис. 14.14. Пружинный буфер козлового крана грузоподъемностью 10 т

Пружинно-фрикционные буфера имеют очень высокий коэффициент поглощения (0,6... 0,7). Однако они отличаются сложностью конструкции и трудно поддаются расчету ввиду некоторой неопределенности при определении работы сил трения [171.

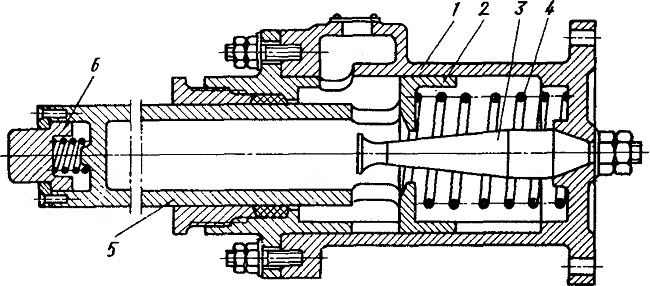

Наиболее совершенными являются гидравлические буфера, имеющие большую энергоемкость при ограниченных размерах и коэффициент поглощения, близкий к единице. Гидравлический буфер (рис. 14.15) представляет собой наполненный жидкостью цилиндр 1, в котором перемещается поршень 2 с полым штоком 5. К стенке цилиндра консольно прикреплен профилированный палец 3. При ударе крана или концевого упора о боек 6 поршень выдавливает жидкость из цилиндра, которая через кольцевую щель перетекает в полость штока. Кинетическая энергия крана гасится за счет упругой деформации возвратной пружины 4 и главным образом за счет работы сил трения, возникающих при перетекании жидкости через узкую щель.

|

|

При расчете буферов принимают следующие основные положения: удар крана воспринимается одновременно двумя буферами, установленными на двух концевых балках; потенциальная энергия упругой деформации крановой металлоконструкции при ударе о буфера мала по сравнению с кинетической энергией крана;

Рис. 14.15. Гидравлический крановый буфер