PERFECTION OF METHODOLOGY OF DEEP PROCESSING OF WASTES OF STEEL-SMELTING PRODUCTION

© Dil’din A.N., PhD; Trofimov E.A., PhD; Chumanov I.V., PhD, prof

456200, Russia, Federal State-Funded Educational Institution of Higher Professional Education SUSU, Zlatoust, 456209 Russia, andildin@mail.ru, zlat-susu@yandex.ru

Abstract. The results of thermodynamics design of process of high temperature renewal of steel-smelting slags, and also results of plenty of laboratory experiments, were presented. Research allowed to define the row of terms implementation of that will assist creation of technologies of the deep processing of dumps of slags such.

Keywords: thermodynamics analysis; steel-smelting slags; high-temperature renewal; fusion

Introduction.

Application of dump slags of steel-smelting and domain production is traditional direction of using for making of building materials and wares. However the charts used presently, as a rule, allow only partly to decide the problem of utilization of slag dumps [1-4].

Utilization of slag can be organized so that as the result to get building materials and metal suitable for the further processing and use in the last years.

Processing of dump slags of steel-smelting production must include the stage of high temperature renewal of substance with the purpose of extraction of metallic constituent. Efficiency of the stage of renewal depends on temperature terms and activity of the components determined by composition of slag and brought in additions [5-7].

The main problems are:

1) Determination of optimal temperature condition of process liquid-phase renewal;

2) Composition and sequence of procedures of preparation slag material to high temperature renewal;

Researches of process of extraction from the oxide constituent of dump slags of iron and row of alloying elements (Mn, Cr, V, Ti etc.) [8-10] allow to suppose that before realization of the liquid-phase stage of process of renewal realization of process of solid-phase renewal of the preliminary enriched constituent of slags can be useful. According to some data this variant is the less energy-expense as compared to the processes of liquid-phase renewal of all volume slag without preliminary restoration procedures. At the same time, the analysis of slag substance not entering the liquid-phase stage demonstrates considerable maintenance of the unextracted iron.

Effect of process parameters on the results have been studied in order to create the most effective metal recovery circuit slag’s component in the present study.

The theoretical part

The programmatic complex "FactSage" (version 6.4) was drawn on for the thermodynamics design of high temperature renewal of substance slag dumps [11]. The process was designed, where repairer was the hard carbon. Data about composition of slag, used in the process of design as initial, shown in the table 1. The array of the used data about composition of slags was got from literary sources and became the result of generalization of own analyses of composition slag dumps of Zlatoust metallurgical plant (Chelyabinsk area, Russian Federation). Some data about chemical and phase composition of these slags are driven to [8].

The FeO’s content makes the 15 masses slag (base composition is the second column of table 1). The magnetic separation is used for processing of slags, lowering maintenance gland in the slag, certain interest presents that, how lowering of maintenance of iron will affect on the result of restoration processes. The design was conducted for two compositions of slag with the lowered maintenance of FeO (third and fourth columns).

The simulations were performed for the temperature range 750-1650 ° C in step of 5 ° C at the pressure of the gas phase of 1 atmosphere. Thermodynamic calculation was performed on 100 g of slag. Simulations assumed that the system introduced deliberately excessive amounts of carbon (graphite). According to preliminary calculations, 100 g of slag elected enough to take 10 g of carbon.

Table 1 - Compositions of slags, used in the process of simulation

| Component of slag | Base compo-sition mass.% | Slag impoverished on Fe. mass, % | Slag strongly impo-verishhed on Fe. mass, % | Known results of experimental study. Mass, % |

| FeO | 15.00 | 10.00 | 5.00 | 3.72–43.88 |

| SiO2 | 25.50 | 27.00 | 28.5 | 17.7–26.6 |

| CaO | 30.00 | 31.76 | 33.53 | 21.9–47.4 |

| MgO | 11.40 | 12.07 | 12.74 | 6.2–18.5 |

| Al2O3 | 8.00 | 8.47 | 8.94 | 4.1–9.8 |

| MnO | 3.20 | 3.39 | 3.58 | 2.14–5.00 |

| Cr2O3 | 3.50 | 3.71 | 3.91 | 1.6–11.3 |

| TiO2 | 1.00 | 1.06 | 1.12 | 0.23–2.75 |

| V2O5 | 0.16 | 0.17 | 0.18 | 0.12–0.36 |

| NiO | 0.15 | 0.16 | 0.17 | 0.05–0.34 |

| Cu2O | 0.03 | 0.03 | 0.03 | less 0.05 |

| CaSO3 | 1.06 | 1.12 | 1.18 | 0.07–0.35 (content of sulfur) |

| Ca3P2O8 | 1.00 | 1.06 | 1.12 | 0.04–0.41 (content of phosphorus) |

| Sum |

Bases of FSstel, FToxid, FactPS is used for the design. The choice of solutions from their general amount came true in the process of preliminary design by the method of exception from the list of phases of variable composition those that does not prove as existing. Existence in the system of all substances from the used bases instead of duplicated (priority order - FSstel, FToxid, FactPS) was assumed being components select solutions (this exception is produced in the automatic mode) during the calculation. CaTiO3 is excluded from the list of clean substances (this substance is basis of solution of perofskite and not excluded from the list automatically).

The basic results of the conducted calculations are presented as dependences of the masses of components and compositions of the studied phases on the temperature for comfort of analysis.

Consider the simulation results of the renewal of basic slag composition.

Dependences of the masses of the basic condensed phases on the temperature are presented on the picture 1. The small amount (less 2 g.) of CaTiO3, sulfide of manganese, phosphate of calcium and FeV2O4 can be in the system.

Metallic fusion can appear already at temperatures 1070-1080 °С ensues from the picture 1. His amount with the increase of temperature grows (some falling down at temperatures about 1200 °C, but after again increasing) gradually. The liquid slag arises up in the system at the temperature about 1270 °C. His amount quickly grows and arrives at the maximum at the temperature about 1460 °C. The last hard oxide phase disappears at the same temperature in the system. Obviously, that to this temperature plenty of hard oxide phases will prevent to formation of the consolidated metallic fusion (to the association of drops of liquid metal), in spite of the fact that the fars of metallic fusion appear in the system at substantially less temperatures.

Substantial interest presents composition of metallic fusion appearing in the system. To estimate changes what be going on in this composition, allows the picture 2. The table of contents of iron in fusion maximally arrives at the size the about 90 mass %. according to the presented data in the period of origin of metallic fusion. The table of contents of iron falls with the increase of temperature, as other elements are restored and fill up by itself metallic fusion (it is chrome and manganese). The stake of cut-in in the metal carbon increases with the height of temperature.

Figure 1 - Mass of condensed phases depending on temperature

Two groups can be distinguished by the nature changes of maintenance of minor admixture elements in composition a metal.

1) Nickel, phosphorus, copper and vanadium, maintenance of that (as well as maintenance of chrome) to the temperature 1350 °С goes out on the practically permanent level.

2) Elements maintenance of that in composition the metal originally extraordinarily small, however with the height of temperature increases steadily. Silicon, titan, aluminum and magnesium behave to the last group. The content of silicon grow and by 1650°С go out on the level of the 2-3 masses, %.

Iron is the basic component extractive in the process of renewal in the metallic phase. Calculations show that if at subzero temperatures iron is contained in composition different oxide phases (and also in composition the austenite), after, in an interval 1020-1340 °C a noticeable amount of iron is in the system as carbidic solutions, after 1340 °C practically all mass of iron is in composition metallic fusion. Iron is restored and goes across in the complement of fusion practically fully at such temperatures. Nickel and copper behave also.

Figure 2 - composition of the liquid metal (mass fraction of components) depending on the temperature.

The manganese behaves other gates. The manganese is in the system as the solution of monooxides, solution of sulfide, in composition metallic fusion, and also as carbidic solutions to the temperature 1270 °C. Substantial part of manganese gets in slag fusion after 1270 °C, gradually restored and goes across in the complement of liquid metal with the height of temperature. The manganese is present in composition the slag in noticeable amounts to the high bound of the examined interval of temperatures. The content of manganese become noticeable and increases in the gas phase from temperatures about 1400 C. Design results show that on complete extraction of manganese in the complement of metallic fusion during renewal, expecting the carbon is not necessary. The noticeable amounts of manganese remain in composition the slag and gas even at maximal extraction of manganese in the metal.

Slag fusion presents most interest from all condensed oxide phases. It composition builds and presented, by oxides and sulfide components. Composition of slag changes with the height of temperature (due to renewal of heavy metals), but at the temperature an about 1470 °C maintenance of basic components (CaO, SiO2, MgO, Al2O3) go out on the permanent level - higher 41% CaO, about 33% SiO2, about 15% MgO and 9% Al2O3.

Composition of gas phase presents substantial interest. The design envisaged possibility of existence in composition the gas phase 95 substances. Gas composition is substantial from the point of view of ecological safety of process, taking into account the relatively large amount of appearing gas (about 10g. on 110g. of general mass of the system at the temperature 1500 °С)

Design of results are presented on the picture 3. Composition of gas phase is presented as denary logarithms of molefractions of components depending on the temperature.

Results designs specify on that in composition the gas phase carbon monoxide will prevail in all examined interval of temperatures. At temperatures necessary for formation of the consolidated metallic fusion (1450-1500 °С), maintenance another, except CO, components of gas phase less 1%. Large majority of components of gas phase is in it composition in quite negligible quantities.

Figure 3 – Composition (decimal logarithm of the molar fractions) of gas phase

Оценить, как скажутся на основных параметрах процесса уменьшение содержания в шлаке железа позволяют рисунки 4 и 5.

Данные, представленные на рисунке 4, позволяют заключить, что обработка шлака с пониженным содержанием железа позволит получить меньшее количество металлического расплава, но при этом не скажется принципиально на его результативности.

Данные рисунка 5 позволяют оценить объёмы газообразных веществ, образующихся в процессе восстановления при различных температурах.

Представленная также на этом рисунке информация об изменении энтальпии системы в зависимости от температуры позволяет оценить затраты тепловой энергии, необходимые для приведения системы в состояние, при котором интересующие нас процессы становятся возможны. Для температуры 25 ºС энтальпии смесей равны DH0298(15%FeO) = –1218 kJ, DH0298(10%FeO) = –1266,3 kJ, DH0298(5%FeO) = –1315,7 kJ.

Согласно результатам моделирования, например, для перехода от состояния 110 г исходной смеси на основе базового состава при 25 ºС к состоянию системы при 1500 ºС потребуется порядка 300 кДж тепловой энергии. Проведённый расчёт не учитывает тепловые потери, которые неизбежно будут сопровождать высокотемпературный процесс, однако и данные, полученные для идеальных условий, могут быть полезны.

Рисунок 4 – Влияние состава шлака на массы некоторых фаз

Рисунок 5 – Объём газовой фазы и энтальпия реакционной массы в зависимости от состава шлака и температуры

Экспериментальная часть

В процессе экспериментального исследования изучены результаты жидкофазного восстановления углеродом шлаковых материалов, подготовленных по четырём различным схемам. Измельчённый (в шаровой мельнице до фракции не более 3 мм) образец отвального сталеплавильного шлака, очищенный от корольков металла, в ходе магнитной сепарации (с помощью магнитного сепаратора барабанного типа) был разделён на магнитную и немагнитную фракции. Состав фракций, определённый в ходе химического анализа, представлен в таблице 2.

Таблица 2 – Химический состав фракций шлака, полученных в ходе магнитной сепарации

| Фракции | SiO2 | CaO | P | S | MgO | Al2O3 | MnO | Cr2O3 | TiO2 | V2O5 | FeO |

| Магнитная | 25,6 | 31,6 | 0,2 | 0,34 | 11,9 | 10,6 | 3,20 | 2,00 | 0,80 | 0,10 | 14,5 |

| Немагнитная | 26,2 | 33,2 | 0,2 | 0,21 | 11,9 | 10,00 | 3,30 | 2,10 | 0,84 | 0,10 | 9,80 |

Половина материала каждой фракции подвергалась твердофазному восстановлению, а затем жидкофазному. Другая часть образцов сразу подвергалась жидкофазному восстановлению. Все образцы шлака смешивались с коксом в массовом отношении 10:2 (100 г. шлака на 20 г кокса). Полученная смесь подвергалась тщательному перемешиванию.

Твердофазное восстановление осуществлялось следующим образом.

Образцы в графитовых стаканчиках помещались в печь сопротивления, предварительно нагретую до 1100°С. Режим циркуляции воздуха обеспечивал восстановительную атмосферу в зоне нахождения образцов в течение всего периода их нахождения в печи. После восстановления температуры печи (после загрузки образцов она несколько падала) до 1100°С образцы выдерживались в ней в течение 20 минут. По окончании заданного времени образцы вынимались из печи и охлаждали на воздухе в прикрытых кусками графита стаканчиках.

При жидкофазном восстановлении опытные образцы в графитовых тиглях нагревались в индукционной лабораторной печи УПИ-60-2 до температуры 1500 °С с выдержкой температуры примерно на этом уровне в течение 20 минут. Визуальное наблюдение расплавленной шлаковой массы в процессе выдержки в печи позволило наблюдать процесс её "кипения", интенсивность которого заметно снизилась к концу периода обработки. В общей сложности было проведено 20 опытных плавок, что позволило получить представительную серию образцов.

По окончании времени выдержки тигли с образцами извлекались из рабочего пространства печи, охлаждались на воздухе, после чего реакционная масса извлекалась из тигля и исследовалась.

Целью исследования полученных масс было определение состава фаз, образовавшихся в ходе кристаллизации продуктов восстановления, а также определение доли металлического продукта, который получен в процессе восстановления.

Определение составов фаз, составляющих полученные плавни, проводилось посредством растровых электронных микроскопов JEOL JSM-7001 и JOEL JSM-6460 LV, снабженных аналитической приставкой.

В ходе такого рода исследований получены многочисленные изображения поверхности образцов во вторичных и отраженных электронах, выполнен полуколичественный и количественный элементный анализ точек поверхности и построены карты распределения химических элементов. Примеры микрофотографий поверхностей шлифов образцов плавней, полученных в процессе восстановления магнитной и немагнитной фракций шлака после жидкофазного восстановления при температуре 1500 °С, представлены на рисунках 6 и 7. Химический состав отдельных (пронумерованных) участков этих образцов приведен в таблицах 3 и 4.

Рисунок 6 – Образец магнитной фракции исходного шлака, восстановленный при 1500 °С. Растровый электронный микроскоп JEOL JSM-7001. Номера зон соответствуют таблице 3

Рисунок 7 – Образец немагнитной фракции исходного шлака, восстановленный при 1500 °С. Растровый электронный микроскоп JEOL JSM-7001. Номера точек соответствуют таблице 4

Таблица 3 – Химический состав (за вычетом углерода) зон в образце магнитной фракции исходного шлака, восстановленном при 1500 °С (масс. %)

| № уч, | O | Mg | Al | Si | Ca | Ti | V | Cr | Mn | Fe | Ni | Cu | Итого |

| 0,38 | 0,00 | 0,01 | 0,13 | 0,06 | 0,00 | 0,18 | 10,99 | 1,85 | 85,88 | 0,75 | 0,18 | 100,00 | |

| 35,87 | 10,39 | 2,32 | 16,62 | 21,99 | 0,68 | 0,12 | 1,95 | 8,99 | 1,29 | 0,00 | 0,00 | 100,00 | |

| 22,10 | 0,74 | 0,72 | 6,18 | 1,32 | 0,66 | 0,00 | 37,41 | 0,27 | 28,69 | 0,00 | 2,05 | 100,00 | |

| 11,81 | 0,10 | 0,11 | 0,25 | 0,37 | 0,00 | 0,00 | 0,67 | 1,30 | 85,75 | 0,13 | 0,12 | 100,00 |

Таблица 4 – Химический состав (за вычетом углерода) точек в образце немагнитной фракции исходного шлака, восстановленном при 1500 °С (масс. %)

| № уч. | O | Mg | Al | Si | Ca | Ti | V | Cr | Mn | Fe | Ni | Cu | Итого |

| 2,72 | 1,21 | 0,28 | 0,70 | 0,17 | 0,00 | 0,10 | 3,39 | 0,43 | 91,12 | 0,08 | 0,12 | 100,00 | |

| 39,83 | 8,16 | 4,88 | 0,40 | 0,20 | 0,35 | 0,39 | 33,01 | 6,73 | 6,33 | 0,05 | 0,02 | 100,00 | |

| 47,79 | 15,37 | 5,68 | 17,29 | 7,67 | 0,34 | 0,01 | 1,12 | 3,58 | 0,39 | 0,06 | 0,00 | 100,00 | |

| 40,56 | 27,06 | 0,45 | 17,10 | 0,51 | 0,10 | 0,00 | 12,55 | 0,16 | 1,98 | 0,00 | 0,00 | 100,00 | |

| 21,03 | 3,31 | 0,75 | 1,67 | 1,33 | 0,03 | 0,06 | 61,98 | 3,49 | 5,12 | 0,26 | 0,84 | 100,00 |

Образцы плавней, полученные в ходе экспериментов, измельчались и разделялись на шлаковую и металлическую части. В таблице 5 представлены результаты сопоставления масс металлической и шлаковой частей (а также газа, масса которого вычислялась как разность массы образца до восстановления и плавня, полученного в ходе этого процесса). В этой же таблице представлены некоторые усреднённые данные химического анализа металлической и шлаковой фракций, позволяющие судить о глубине восстановления металла.

Таблица 5 – Баланс распределения масс образцов между фазами после жидкофазного восстановления и некоторые данные о среднем составе полученных фаз

| Вид материала, подвергнутого восстановлению | Среднее содержание Fe в металле | Среднее содержание Cr в металле | Среднее содержание Fe в шлаке | Средние массовые доли фаз, образовавшихся в процессе восстановления, % | ||

| Металл | Шлак | Газ | ||||

| Немагнитный без т/ф восст. | 87.68 | 7.56 | 0,64 | 2.62 | 93.70 | 3.68 |

| Магнитный без т/ф восст. | 89.39 | 5.22 | 1,64 | 8.16 | 85.91 | 5.93 |

| Немагнитный с т/ф восст. при 1100°С | 88.95 | 4.84 | 0,57 | 5.00 | 89.17 | 5.83 |

| Магнитный с т/ф восст. при 1100°С | 89.09 | 5.91 | 0,89 | 12.08 | 81.25 | 6.67 |

Следует отметить, что металлическая составляющая в большей части образцов была представлена в виде небольших (1-4 мм диаметром) корольков металла, включённых в шлаковую массу. Только при восстановлении магнитной, предварительно восстановленной фракции металл образовывал консолидированную металлическую фазу (слиток).

На рисунке 8 представлены результаты электронно-микроскопического картирования образца щлифа такого слитка. Видно, что восстановившиеся элементы (Fe, Cr, Ni, Mn) равномерно распределены по всему объему образца.

Рисунок 8 – Картирование микрошлифа слитка металла, полученного в ходе восстановления магнитной фракции шлака. Увеличение 200

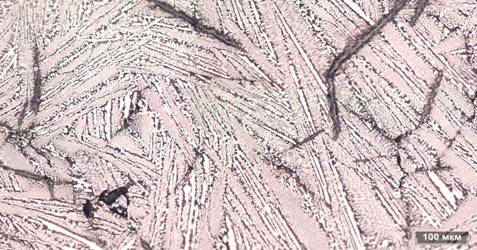

Для выявления структурных особенностей полученных образцов металла производилось травление поверхности их шлифов 4 % раствором азотной кислоты в спирте. Используя микроскоп C.Zeiss Observer D1m получены фотографии, позволяющие судить о морфологии образца и о процессах кристаллизации металлического расплава при его охлаждении.

Представленная на рисунке 9 микрофотография шлифа металла, полученного после жидкофазного восстановления, свидетельствует о том, что данный металл характеризуется наличием большого количества пор и включений графита (?) и шлака размером около 100 мкм. После травления на поверхности шлифа образца (рисунок 10) выявлена микроструктура, соответствующая структуре доэвтектического (ледебурит + перлит) и заэвтектического (ледебурит + цементит) чугуна. Одновременное возникновение до- и заэвтектического чугуна в изученных образцах, вероятно, связано с неравновесностью процесса кристаллизации металлического расплава.

Рисунок 9 – Поверхность шлифа металлического включения после травления

Рисунок 10а – Эвтектический чугун, графит (темные пластинки) и неметаллические включения. Увеличение 200

Рисунок 10б – Эвтектический чугун, графит (темные пластинки) и неметаллические включения. Увеличение 350

Результаты и их обсуждение

Сопоставление результатов термодинамического моделирования с результатами экспериментального исследования свидетельствует о качественном их совпадении и в тоже время позволяет предположить, что в экспериментах по жидкофазному восстановлению процесс был проведён не до конца. В пользу последнего предположения свидетельствует несколько заниженный выход металлической фазы, завышенное содержание железа в металле и соответственно более низкое, чем предполагают результаты моделирования, содержание в металле других элементов (в частности хрома). Можно предположить, что увеличение времени восстановления повлияет на увеличение выхода металла и степень его обособленности по отношению к основной массе шлака.

Полученные экспериментальные данные указывают на низкую эффективность использования немагнитной фракции шлака в процессе жидкофазного восстановления. Возможно, повышению такой эффективности способствовало бы предварительное проведение дополнительных операций по разделению исходной немагнитной составляющей на пустую породу и металлосодержащие компоненты.

Проведённые теоретические и экспериментальные исследования, некоторые результаты которых представлены выше, позволяют прийти к следующим заключениям:

1) Масса металлической фазы, полученной в результате восстановления, может составлять до 20 % от массы исходного шлака и даже несколько выше. При этом железо, содержащееся в шлаке, может быть восстановлено практически полностью. Также в состав металла может перейти преобладающая или заметная часть таких элементов, как хром, никель, марганец, а также некоторые другие ценные компоненты.

2) Жидкофазное восстановление шлака целесообразно проводить при температурах порядка 1500 °С и выше с целью более полного восстановления металлов и образования консолидированной металлической фазы. Полезными продуктами процесса при этой температуре станут жидкий металл и обеднённый по тяжёлым металлам оксидный расплав, состоящий главным образом из оксидов кальция, кремния, магния и алюминия, который может быть использован в производстве цемента. Совмещение процесса переработки шлака с цементным производством позволит в значительной степени окупить энергетические издержки рассматриваемого процесса.

3) Помимо уменьшения вязкости оксидной составляющей с ростом температуры образованию консолидированной металлической фазы (объединению капель восстановленного металла) будет способствовать повышение доли металлической составляющей в объёме печи. Соотношение между оксидами и металлом может быть улучшено за счёт введения в реакционную массу корольков металла, находящихся в составе отвальных шлаков и извлечённых из них в процессе подготовки к восстановлению.

4) С целью минимизации расходов энергии целесообразно проведение предварительного твёрдофазного восстановления шлака при температурах порядка 1100–1200 °С. Этот процесс позволит перевести большую часть железа, находящегося в шлаке в форме оксидов, в форму, восприимчивую к магнитной сепарации. Последующая магнитная сепарация позволит отделить фракцию с повышенным содержанием ценных металлов, которая будет направлена на жидкофазную переработку от обеднённой по ценным металлам оксидной фракции, которая может быть использована для производства строительных материалов. Использование в ходе жидкофазного восстановления только обогащённой фракции, помимо снижения энергетических издержек, позволит существенно улучшить соотношение между количествами оксидной и металлической составляющей в объёме печи.

5) Использование восстановителя (углерода) массой порядка 10 % от массы восстанавливаемого шлака должно быть достаточно для проведения процедуры. При проектировании агрегатов для реализации разрабатываемой технологии следует предусмотреть меры по утилизации больших объёмов угарного газа и паров металлов, присутствующих в составе газовой фазы. Одним из путей утилизации CO может стать использование образующегося газа в качестве восстановителя для предварительного твердофазного восстановления шлака. Предварительные результаты термодинамического моделирования свидетельствуют в пользу такой возможности.

Такой подход позволит получить существенную экономию твёрдого восстановителя (предотвратить его безвозвратные потери с немагнитной частью шлака), а также использовать тепло газовой смеси, полученной в процессе жидкофазного восстановления, для подогрева шлака, подвергаемого твёрдофазному восстановлению. Разумеется, угарный газ может быть использован и в качестве топлива для подогрева восстанавливаемого шлака.

The analysis of results allows to recommend the chart of processing of dump slags of steel-smelting production, shown on a picture 11.

Figure 11 - Chart of processing of steel-smelting dump slags

Conclusions

Results of thermodynamics design of process of high temperature renewal of steel-smelting slags, and also the results of plenty of laboratory experiments allowed to define the row of terms implementation of that will assist creation of technologies of the deep processing dumps of slags.

Totality of results of experimental researches allowed to show, that application of the stage of solid-phase renewal with the subsequent dividing into unmagnetic and magnetic faction allows considerably to bring down the expense of repairer and energy costs during the subsequent stage of liquid-phase renewal.

The results of the work allowed to work out the fundamental chart of processing of dump slags.

* The work was supported by the Ministry of Education and Science of the Russian Federation. Unique identifier applied research is RFMEFI57414X0090