Таблица 8 – Оценка моделей коллекции

| № п/п | Показатели качества | Макс. оценка | Оценка моделей коллекции | |||||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | |||

| Социальные: соответствие прогнозу потребительского спроса; | ||||||||||||

| конкурентоспособность; | ||||||||||||

| соответствие стоимости изделия финансовым возможностям потребителя | ||||||||||||

| Функциональные: соответствие модели назначению; | ||||||||||||

| соответствие модели внешнему облику заказчика; | ||||||||||||

| Эстетические: новизна; | ||||||||||||

| целостность композиции; | ||||||||||||

| соответствие внешним данным заказчика | ||||||||||||

| Эргономические: антропометрические; | ||||||||||||

| гигиенические; | ||||||||||||

| психофизиологические | ||||||||||||

| Эксплуатационные | ||||||||||||

| Технологичность | ||||||||||||

| Унификация | ||||||||||||

| Экономические (материалоемкость изделия) | ||||||||||||

| Комплексный показатель качества |

Оценка устанавливается по каждой группе показателей.

С целью обоснования выбора проектируемой модели необходимо рассчитать комплексный показатель качества по формуле:

, (2)

, (2)

где Рi – оценка модели по единичному показателю;

Gi – коэффициент весомости единичного показателя качества, установленный в таблице 1.

Максимальная величина комплексного показателя качества соответствует модели, наилучшим образом, отвечающей требованиям, изложенным в техническом задании. Она и утверждается для дальнейшего исполнения. Выбор моделей (2-3 – легкого ассортимента, 1-2 – верхнего) осуществляется исходя из соответствия требованиям, изложенным в техническом задании, соответствия внешнему облику заказчика.

2.3.3 Выбор модели для исполнения

На этом этапе дипломного проектирования необходимо детально проанализировать модели для выполнения в материале.

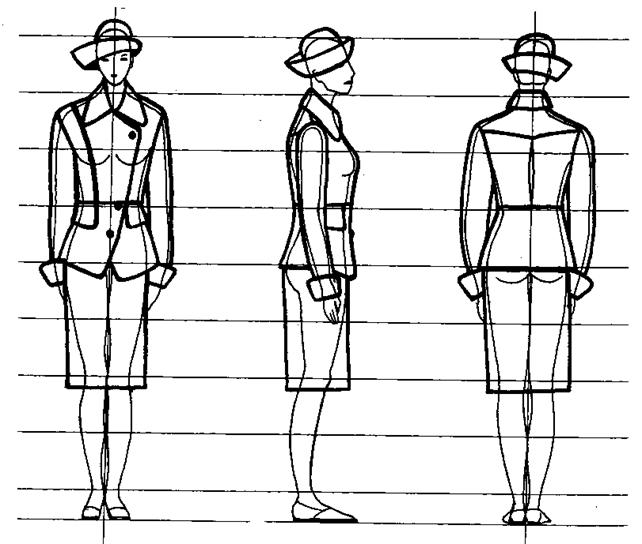

Для передачи художественного замысла проектируемой модели выполняют технические рисунки модели в масштабе 1:10 в трех проекциях: вид спереди, сбоку справа, вид сзади. Выполнение технических зарисовок позволяет скорректировать модные линии костюма применительно к фигуре типового телосложения, отработать в деталях первоначальный художественный замысел модели. Для всестороннего анализа объемной формы изделия, пропорций, художественно-конструктивного решения графические модели одежды разрабатывают на основе графической модели фигуры (ГМФ).

|

Рисунок 1 – Технический рисунок модели

Анализ конструктивного решения выбранных моделей для исполнения выполняется в табличной форме (таблица 9).

Таблица 9 – Анализ конструктивного решения моделей

| Основные конструктивные линии | Признаки | Величина признака |

| Линия плеч | по ширине | зауженная естественная расширенная |

| по высоте | заниженная естественная завышенная | |

| Линия груди | по степени прилегания | Пг (min, max, средняя) |

| спинка | Пшс (min, max, средняя) | |

| полочка | Пшг (min, max, средняя) | |

| Линия проймы | по глубине | завышенная Пспр min |

| средняя Пспр сред. | ||

| углубленная Пспр max | ||

| Линия талии | по степени прилегания | Пт (min, max, средняя) |

| по уровню | завышенная заниженная на естественном месте | |

| Линия бедер | по степени прилегания | Пб (min, max, средняя) |

| по уровню | завышенная заниженная на естественном месте | |

| Линия низа | по ширине (по отношению к ширине по линии бедер) | зауженная расширенная прямая |

| по уровню | по отношению к уровню колена, щиколоток, икры | |

| Линия обхвата плеча | по степени прилегания рукава | узкий Поп min средний Поп сред. умеренный Поп сред. расширенный Поп max |

На выбранные для исполнения модели представляют конфекционные карты в форме таблицы 10.

Конфекционная карта представляет собой форму (бланк), в которой делается зарисовка модели, указываются размеры и роста, прикрепляются образцы основных, подкладочных, прокладочных и других материалов для данной модели, указываются способы ухода за изделием.

При составлении набора символов по уходу за одеждой учитывают ее вид и назначение, а также свойства материалов, составляющих пакет изделия. Рекомендуется следующая последовательность расположения символов: символ стирки; символ отбеливания; символ глажения; символ химчистки; символ сушки после стирки.

Рекомендации по оформлению конфекционной карты и составлению набора символов представлены в [17].

Таблица 10 – Конфекционная карта на модель _________________________

| Наименование изделия | |

| Силуэт | |

| Рекомендуемые размеры | |

| Полнотно-возрастная группа | |

| Автор | |

| Материалы, комплектующие изделие: |

| Основной | |

| Прокладочный | |

| Скрепляющий | |

| Фурнитура | |

| Режимы ВТО | |

| Рекомендуемые способы ухода | (условные обозначения) |

2.4 Технический проект

Технический проект – это совокупность конструкторских документов, которые должны содержать полное представление о конструкции разрабатываемого изделия и исходные данные для разработки рабочей документации.

В этом разделе в зависимости от темы проекта должны содержаться окончательные проектные решения конструкций изделий. Поэтому на этой стадии проектирования производится характеристика метода конструирования; определение исходных данных для разработки конструкции и расчеты для разработки конструкции, построение чертежа основы, разработка модельной конструкции.

2.4.1 Выбор и обоснование метода конструирования

В зависимости от темы дипломного проекта выбирается методика конструирования и исходные данные для построения чертежа конструкции.

Конструкцию деталей одежды рекомендуется разрабатывать по Единым методам конструирования одежды, изготавливаемой по индивидуальным заказам [5]. Возможно использование и других современных методик конструирования одежды.

В пояснительной записке должна быть дана характеристика принятого метода конструирования с позиций возможности использования одежды заданного ассортимента и оказываемого вида услуг, типа производства. В соответствии с заданием в этом разделе, возможно, произвести выбор методики конструирования, исходя из анализа и исследования действующих методик конструирования одежды.

2.4.2 Выбор и обоснование припусков на свободное облегание

При определении величины и распределения припусков на свободное облегание для построения чертежей деталей по эскизу модели руководствуются объемно-силуэтной формой выбранных моделей и рекомендациями моделирующих организаций.

Припуски на свободное облегание на различных участках чертежа представляют в табличной форме (таблица 11).

Таблица 11 – Припуски на свободное облегание на различных участках ___________________

наименование изделия

| Наименование припуска | Условное обозначение | Величина припусков, см | |

| рекомендуемые | принятые в проекте | ||

2.4.3 Построение чертежа основы конструкции ____________________

наименование изделия

В пояснительной записке приводится расчет в табличной форме в соответствии с выбранной методикой конструирования.

Исходными данными для расчетов при построении чертежа основы конструкции изделия являются размерные признаки типовой фигуры (таблица 3); припуски на свободное облегание (таблица 11).

При конструировании по ЕМКО ЦОТШЛ приводят предварительный расчет и расчет основных участков конструкции (таблицы 12, 13).

Таблица 12 – Предварительный расчет конструкции

Изделие:____________________ Размер: _______________

Силуэт: ____________________ Материал:_____________

| Участок | Обозначение на чертеже | Распределение СгIII по участкам, см | Распределение Пг по участкам, см | Дополнительная прибавка, см | Ширина участка по линии груди, см |

| Спинка | |||||

| Пройма | |||||

| Полочка | |||||

| Ширина изделия по линии груди | |||||

| Шр = Оп + Поп |

Таблица 13 – Расчеты основных участков конструкции ______________________________

наименование изделия

| Наименование конструктивного участка | Обозначение на чертеже | Расчетная формула | Расчет, см | Результат, см |

Чертеж основы конструкции строится в масштабе 1:1 на типовую фигуру в среде графического редактора AutoCAD или с использованием специализированной САПР.

2.4.4 Построение чертежа модельной конструкции _________________________

наименование изделия

Нанесение модельных особенностей на основные детали (полочку, спинку, рукав) основы конструкции производят на базе тщательного изучения конструкции изделия на различных участках (таблица 9), способа получения объемной формы изделия, пропорционального соотношения основных элементов композиции (силуэт, членение, форма и ритм деталей и т.д.) модели.

Основной целью данного этапа работы является достижение максимального соответствия конструкции проектируемого изделия эскизу модели. Существуют определенные конструкторские приемы анализа эскиза модели. На эскизе проводят характерные конструктивные уровни (основание шеи, груди проймы, талии, бедер, середины колена, низа).

Для определения параметров отдельных элементов пользуются методами геометрического подобия, условно принимая, что рисунок является геометрически подобным изображением модели изделия [14].

Точность работы обеспечивается при использовании в качестве рисунка теоретического чертежа одежды (ТЧО), который строится в среде AutoCAD на основе ГМФ с учетом зазоров между телом и изделием, определяемых в соответствии с силуэтной формой модели. С помощью ТЧО определяют размеры, конфигурацию и расположение основных линий и деталей конструктивно-декоративных элементов на чертеже конструкции.

Рисунок 2 – Теоретический чертеж одежды

На рисунке ТЧО отмечают участки переноса фасонных особенностей (рисунок 2). Данные записывают в таблицу 14.

Таблица 14 – Габаритные размеры деталей конструкции ____________________________

наименование изделия

| Наименование участка | Условное обозначение участка на рисунке | Размеры участка на рисунке модели | Коэффициент перехода | Размеры участка на чертеже, см |

Чертеж модельной конструкции, полученной из основы конструкции, обводят основной линией, при этом чертеж основы сохраняется и обводится тонкой линией. На чертеже модельной конструкции должны быть представлены все чертежи основных и отделочных деталей (карманы, клапаны, воланы и т.д.).

Оформление чертежа основных и отделочных деталей конструкции проектируемой модели осуществляется в соответствии с общими требованиями ГОСТ ЕСКД в масштабе 1:1 с использованием графического редактора AutoCAD. В пояснительной записке представляются чертежи конструкций в масштабе 1:5.

2.4.5 Проверка конструкции модели в макете

На этом этапе работы уточняется конструкция изделия с точки зрения ее посадки на фигуре, форма изделия в целом и на отдельных участках, форма и размеры отделочных деталей.

Для раскроя макета изготавливают шаблоны (лекала), на которые наносят скопированные с чертежа основы линии груди, талии, бедер, вертикали, касательные к пройме, надсечки. Вырезанные шаблоны проверяют на сопряженность линий по сопряженным срезам, накладываемость одноименных срезов. При необходимости уточняют конфигурацию срезов и изменения вносят в чертеж конструкции (таблица 15).

Таблица 15 – Анализ конструктивных дефектов изделия

| Дефект | Фотоизображение внешнего вида дефекта | Описание внешнего признака дефекта | Причины возникновения | Способы устранения дефекта | Схема устранения дефекта |

По результатам примерки макета уточняют чертеж конструкции модели. В конце раздела делается вывод о соответствии разработанной конструкции изделия современным методам конструктивного решения, объемной форме изделия, о качестве посадки изделия на фигуре, правильности выбора и распределения припусков на свободное облегание.

2.5 Рабочий проект

Рабочее проектирование является завершающей стадией подготовки моделей одежды к промышленному внедрению, рабочая конструкторская документация на проектируемое изделие включает комплект лекал-эталонов, техническое описание моделей и чертежи градации лекал на все рекомендуемые размеры и роста.

2.5.1 Построение чертежей лекал деталей верха, подкладки, прокладки, вспомогательных

Для разработки лекал необходимо подготовить следующие исходные данные:

· технический чертеж модельной конструкции с нанесенными направлениями нитей основы и линиями контрольных измерений;

· методы технологической обработки;

· сведения о свойствах материалов, из которых изготавливается изделие.

Технический чертеж конструкции должен содержать необходимую для разработки лекал информацию:

· конструктивные линии (груди, талии, бедер, полузаноса, вытачек, складок и т.п.);

· линии направления нитей основы или петельных столбиков;

· монтажные надсечки на контурах деталей;

· величины деформаций по срезам;

· линии контрольных измерений и контрольные размеры.

Оформление лекал и содержание технического описания моделей зависит от вида услуг, оказываемых предприятием, типа производства (массовое, по заказам населения).

Оформление лекал базовых конструкций изделий в виде полуфабрикатов, по образцам, мелкими партиями, в массовом производстве изложены в лабораторном практикуме по дисциплине «Конструкторская подготовка производства по индивидуальным заказам» [13] и в учебно-методическом пособии по дисциплине «Конструкторско–технологическая подготовка производства» [14] для студентов специальности 260902.65 «Конструирование швейных изделий». В пособиях представлены последовательность и схемы разработки графических и текстовых конструкторских документов: основных, производных и вспомогательных лекал деталей одежды с различным покроем рукава, градация лекал основных деталей швейных изделий типовых покроев, содержание и формы соответствующих технических описаний моделей.

Для определения припусков к контурам лекал деталей изделия с учетом применяемых материалов, технологической обработки и рекомендуемого оборудования и приспособлений малой механизации разрабатывается и представляется в пояснительной записке технологическая карта обработки проектируемого изделия. Данные о припусках, представленные в технологической карте обработки проектируемого изделия, заносят в таблицу 16.

Таблица 16 – Расчет величин технологических припусков в рабочих чертежах лекал деталей

______________________________________________

наименование изделия

| Узел | Сечение на сборочном чертеже | Технологический припуск, см | Общая величина припуска | ||||

| на швы | на подгибку | на подгонку | |||||

| толщину в сгибе | кант | ширину шва | |||||

На лекала наносят линии направления нитей основы ткани и допускаемые отклонения от нити основы в соответствии с техническими условиями на раскладку лекал и раскрой одежды, величины деформации по срезам (плечевому, пройме, окату) наносят на лекала с использованием условных обозначений.

Линии контрольных измерений, нанесенные на детали лекал, сопровождают записями контрольных размеров, выделяя их составляющие: размерный признак или длину по шкале, прибавки, припуски на усадку или уработку, технологические припуски.

Отработка лекал на сопряженность контуров деталей, технологичность срезов деталей и оформления концов срезов деталей (рис. 3 – 5) выполняется в соответствии с требованиями ЕСКД и техническими рекомендациями предприятия.

Рисунок 3 – Схема проверки сопряжённости контуров деталей

| Рисунок 4 – Схема отработки срезов спинки и полочки пиджака на технологичность | Рисунок 5 – Схема оформления концов срезов деталей |

Заканчивают оформление лекал-эталонов нанесением на каждую деталь маркировочных данных: номер модели, наименование изделия, размер, наименование детали, материал, шифр (при использовании унифицированных деталей), количество деталей кроя, фамилия конструктора и его подпись, дата изготовления.

На защиту представляется полный комплект лекал разрабатываемых моделей в масштабе 1:1. Технические описания (ТО) моделей выносятся в приложениях.

2.5.2 Градация лекал

Для получения комплекта лекал деталей одежды на все рекомендуемые размеры и роста используют градацию лекал. Градация лекал – завершающий этап процесса проектирования одежды и обеспечение качества посадки изделий разных размеров и ростов на фигурах потребителей в значительной степени зависит от качества выполнения этого этапа проектирования.

При выборе метода градации необходимо учитывать возможности использования типовых схем градации лекал по выбранной методике конструирования одежды.

Процесс градации осуществляется с использованием компьютерных технологий.

Рисунок 6 – Положение исходных линий градации на основных деталях плечевых и поясных изделий (варианты)

При отсутствии типовых схем градации величины приращений определяются аналитическим методом, или устанавливаются с использованием метода группировки.

Результаты градации лекал представляют в графической части дипломного проекта. Цифровую информацию для выполнения градации формируют в виде графических схем (рисунок 7) или представляют в табличной форме (таблица 17). Графическая схема содержит информацию о положении исходных линий градации, о величине и направлении перемещения конструктивных точек детали при переходе от исходного размера (роста) изделия к изделию смежного размера (роста).

Рисунок 7 – Схема градации деталей женского пальто

Таблица 17 – Величины перемещения точек спинки деталей конструкции изделия при градации по размерам (ростам)

| Наименование точек | Условное обозначение точек на чертеже | Величины перемещения точек, см | |

| ΔXi | ΔYi | ||

2.5.3 Оценка качества проектной разработки

Оценку качества проектной разработки в зависимости от темы выпускной квалификационной работы можно проводить по различным показателям, наиболее значимо характеризующим назначение, условия изготовления и эксплуатации проектируемых изделий. Так, для изделий из авторской коллекции целесообразно оценить эстетические показатели качества, конкурентоспособность и патентоспособность художественно-конструкторских решений новых моделей одежды. Для изделий из промышленной коллекции значимыми будут технико-экономические показатели качества моделей одежды и проектно-конструкторской документации (технологичность и экономичность конструкций, конструктивная преемственность серии моделей одежды). Примеры расчетов некоторых показателей качества проектных разработок показаны ниже.

Оценка качества художественной разработки моделей

Оценку качества художественной разработки осуществляют по образцам моделей одежды, выполненным в материале и представленным на манекенщицах таблица 17.

Таблица 18 – Оценка качества художественной разработки образцов моделей одежды

| № моде- ли | Художественно-информационная выразительность | Целостность композиции | |||||||

| Соответствие стилю | Соответствие моде | Знаковая функция | Новизна и оригинальность | Тектоника костюма | Организованность объем но-пространственной структуры костюма | Силуэт | Пластичность формы костюма | Цветовое и орнаментальное решение | |

Оценка качества конструкторско-технологической разработки

Для традиционных видов бытовой одежды (мужские костюмы, сорочки, пальто и т. п.) контроль качества должен включать критерии и положения государственных и отраслевых стандартов для этой группы продукции.

Для таких изделий на основе перечисленных нормативных документов, составляющих базу системы контроля качества, следует:

1) определить видимые и невидимые объекты контроля в разработанных швейных изделиях;

2) определить количественные и качественные критерии;

3) экспериментально измерить или определить визуально показатели и характеристики, на основе которых производят оценку качества;

4) сделать выводы о соответствии изделий требованиям стандартов после составления нормативных критериев и измеренных показателей.

Результаты контроля качества следует представить в табличной форме, используя таблицы в указанных стандартах и модифицируя их с учетом особенностей разработанных швейных изделий.

Оценка уровня конструктивной преемственности моделей в серии

Для количественной оценки степени унификации деталей проектируемых моделей одежды рассчитывают коэффициенты применяемости и повторяемости.

Коэффициент применяемости характеризует степень насыщенности i-того изделия унифицированными составными частями.

, (3)

, (3)

где Ni ун – количество унифицированных деталей в конструкции i-той модели;

Ni общ – общее количество деталей в конструкции i-той модели;

Kyi – коэффициент применяемости.

Коэффициент повторяемости характеризует степень унификации составных частей в i-том изделии.

, (4)

, (4)

где Ni общ – общее количество деталей в конструкции i-той модели в крое;

Ni дет – общее количество наименований деталей в конструкции i-той модели;

Kпi – коэффициент повторяемости деталей.

Таблица 19 – Значения коэффициентов применяемости и повторяемости деталей для моделей серии и для всей серии моделей

| № модели | Количество деталей, шт. | Общее количество наименований деталей | Коэффициент применяемости Ку | Коэффициент повторяемости Кп | ||

| унифицированных | оригинальных | общее | ||||

| Итого |

|

|

Таблица 20 – Расчет коэффициентов повторяемости унифицированных деталей в моделях серии

| Деталь | Общее количество | Средний коэффициент повторяемости детали в серии (2 / 3) | |

| вариантов деталей в серии | деталей в серии, шт. | ||

На основе анализа делается вывод о моделях наиболее и наименее насыщенных унифицированными деталями. На основе анализа повторяемости отдельных вариантов унифицированных деталей указывают, какая модель требует меньших затрат времени на конструкторскую проработку.

Оценка уровня технологичности модели

Технологичность конструкции оценивается одним или несколькими единичными показателями прогрессивности и унификации конструкции, которые можно рассчитать по формулам.

Расчет показателя, определяющего минимальное число деталей и их соединений Кмин.соед:

Кмин.соед. = Lшв.пр. / Lшв.тип. (5)

где Lшв.пр. – суммарная длина стачных и обтачных швов в проектируемом изделии;

Lшв.тип. – суммарная длина стачных и обтачных швов в типовой конструкции.

Степень применяемости новых рациональных материалов Кпр.м:

Кпр.м. = Sрм / Sлек, (6)

где Sрм – площадь деталей из новых рациональных материалов;

Sлек. – общая площадь лекал изделия.

Снижение трудоемкости изготовления изделия или узла, повышение производительности труда РПТ

РПТ = [(Тcт. - Тн.) / Тн.] х 100% (7)

где Тcт. – время изготовления изделия (узла) на действующем процессе;

Тн – новое время изготовления изделия (узла).

3 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Основной задачей технологического раздела дипломного проекта является разработка методов обработки деталей и узлов проектируемого изделия.

В пояснительной записке дипломного проекта представляются: схема последовательности сборки или степени готовности изделия к примерке, выбор методов обработки изделия и оборудования, технологическая последовательность обработки изделия и ее анализ.

В графической части дипломного проекта представляется сборочный чертеж проектируемого изделия.

3.1 Выбор рациональной последовательности сборки изделия

Конструктивное решение модели оказывает существенное влияние на технологическую последовательность и эффективность методов обработки изделия в целом. Схему сборки изделия представляют с учетом фасонных и конструктивных особенностей модели. При изготовлении изделия по индивидуальным заказам приводится схема подготовки изделия к примерке. Степень готовности изделия к примерке устанавливается в зависимости от вида изделия, конструктивно-технологического решения модели, особенности обрабатываемых материалов. В пояснительной записке степень готовности изделия к примерке представляют по узлам в виде общей схемы. Дается анализ степени готовности.

Изготовление изделий мелкими партиями исключает проведение примерок. В этом случае последовательность сборки изделия представляют в виде графа конструктивно-технологических переходов.

3.2 Выбор методов обработки изделия и оборудования

В основу выбора проектируемых методов обработки должны быть положены требования нормативно-технических документов и других источников по технологии изделий, достижения техники и технологии в области швейного производства, методы, применяемые на передовых предприятиях.

В пояснительной записке приводится краткая характеристика существующих методов обработки изделий данного вида на предприятиях.

При выборе методов обработки необходимо учитывать: прогрессивность технологии, использование высокопроизводительного оборудования, максимальное применение клеевых методов соединения деталей, уровень механизации и автоматизации трудоемких ручных работ при минимальных трудовых и материальных затратах, универсальность монтажно-сборочных схем основных узлов одежды.

Методы обработки основных узлов изделия представляют в виде сборочных схем (графических моделей) с указанием последовательности выполнения операций путем цифровой нумерации. На 2-3 узла изделия выполняют детальный сравнительный анализ методов обработки. Выбор методов обработки выполняют путем сопоставления двух способов обработки одного узла или детали по количественным и качественным показателям.

Методы обработки основных узлов изделия представляют в виде сборочных схем (графических моделей) с указанием последовательности выполнения операций путем цифровой нумерации. На 2-3 узла изделия выполняют детальный сравнительный анализ методов обработки. Выбор методов обработки выполняют путем сопоставления двух способов обработки одного узла или детали по количественным и качественным показателям.

а) действующий б) проектируемый

Рисунок 8 – Обработка бокового прорезного кармана с листочкой

Экономическая оценка осуществляется путем сравнения наиболее трудоемкого метода обработки с другим предложенным вариантом. На основании данных по трудоемкости, структуре операций, рекомендуемому оборудованию, применяемым средствам малой механизации и др. проводится количественная оценка предложенных методов обработки.

Сокращение затрат времени (Рз.в.) рассчитывается по формуле:

Рз.в.= Тс - Тн / Тс · 100% (8)

Повышение производительности труда (Рп.т.) рассчитывают по формуле:

Рп.т = Тс- Тн / Тн · 100% (9)

где Тс – затрата времени при менее производительном способе обработки, мин.;

Тн – затрата времени при более производительном способе обработки, мин.

Качество обработки определяется улучшением физико-механических свойств узла и повышением уровня механизации обработки на операциях, определяющих качество узла изделия. Для характеристики качества обработки определяют степень механизации (См) обработки данного узла, оказывающую значительное влияние на качество.

См = Тм / Тобщ. · 100%, (10)

где Тм – время механизированных операций (М+СМ+Пр), мин.;

Тобщ – общая затрата времени по узлу изделия, мин.

Оценка эффективности методов обработки по различным показателям может быть представлена в форме таблицы.

Таблица 21 – Оценка эффективности методов обработки бокового прорезного кармана с листочкой

| Показатели | Ед. изм. | Действующий вариант | Проектируемый вариант |

| Затрата времени по узлу | мин. | 25,14 | 22, 01 |

| Сокращение затраты времени, Рз.в | % | - | 12,4 |

| Повышение производительности труда, Рп.т | % | - | 14,1 |

| Затрата времени на механизированные технологические операции, Тм | мин. | 13,71 | 11,73 |

| Степень механизации обработки узла, См | % | 54,53 | 53,3 |

| Количество используемого оборудования, в т.ч. специальных машин машин полуавтоматов | шт. | - - | - - |

| Комплектующие | шт. | ||

| Количество неделимых операций | шт. |

Для выбранных методов обработки дается технологическая характеристика оборудования.

Таблица 22 – Технологическая характеристика швейных машин

| Класс швейной машины, фирма-изготовитель | Назначение | Скорость, об/мин | Вид транспортера тканей | Тип стежка | Длина стежка | Толщина материалов, мм | Типовые функции | Дополнительные данные |

Таблица 23 – Техническая характеристика прессов для влажно-тепловой обработки

| Тип оборудования (номер модели пресса), фирма-изготовитель | Назначение | Усилия прессования, Па | Вид нагрева подушки | Дополнительные данные (тип подушки, выполняемая операция и др.) |

Таблица 24 – Техническая характеристика утюгов для влажно-тепловой обработки

| Тип утюга и утюжильного стола | Назначение | Масса, кг. | Нагревательный элемент | Дополнитель-ные данные |

Таблица 25 – Характеристика средств малой механизации

| Требования к выполнению операции | Наименование приспособления | Марка приспособления | Класс швейной машины, завод-изготовитель | Графическое изображение шва |

3.3 Разработка технологической последовательности обработки швейного изделия

На основании схемы сборки, запроектированно