2.1Исходные данные для технологического расчета.

2.1.1Исходные данные, принимаемые по отчетным данным АТО.

Таблица 1 – Исходные данные корректирования.

| Показатели | Данные, применяемые к расчету |

| 1. Марка, модель автомобиля. | КамАЗ-5230 |

| 2. Списочное количество автомобилей в АТО | |

| 3. Режим работы автомобилей на линии: а) Др.ч – дни работы автомобилей в году; б) Lcc – среднесуточный пробег автомобиля, км; | |

| 4. Категория условий эксплуатации. | |

| 5. Режим работы зоны текущего ремонта в году: а) число дней работы; б) количество смен; в) продолжительность смены, часы. | |

| 6. Способ хранения автомобилей, в %: а) открытый; б) закрытый. |

2.1.2 Исходные данные по нормативной литературе.

Таблица 2 – Исходные данные периодичности ТО и ТР.

| Марка, модель автомобиля | Периодичность, км. | Трудоемкость, чел/час. | Удельная трудоемкость ТР на 1000 км | ||

| ТО - 1 | ТО - 2 | ТО - 1 | ТО - 2 | ||

| КамАЗ - 5230 | 16,8 | 81,5 | 20,0 |

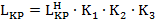

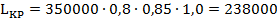

2.1.3.1 Определение межремонтного пробега автомобиля.

Где:  - нормативный пробег автомобиля до КР;

- нормативный пробег автомобиля до КР;

- коэффициент, учитывающий категорию условий эксплуатации;

- коэффициент, учитывающий категорию условий эксплуатации;

- коэффициент, учитывающий модификацию подвижного состава и организацию его работы;

- коэффициент, учитывающий модификацию подвижного состава и организацию его работы;

- коэффициент, учитывающий природно-климатические условия;

- коэффициент, учитывающий природно-климатические условия;

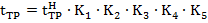

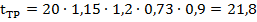

2.1.3.2 Определение расчетной нормы трудоемкости ТР на 1000 км пробега.

Где:  - нормативная удаленная трудоемкость ТР на 1000 км;

- нормативная удаленная трудоемкость ТР на 1000 км;

- коэффициент, корректирования трудоемкости ТР в зависимости от категории условий эксплуатации;

- коэффициент, корректирования трудоемкости ТР в зависимости от категории условий эксплуатации;

- коэффициент, корректирования трудоемкости ТР в зависимости от модификации подвижного состава и организации его работы;

- коэффициент, корректирования трудоемкости ТР в зависимости от модификации подвижного состава и организации его работы;

- коэффициент, корректирования трудоемкости ТР в зависимости от природно-климатических условий;

- коэффициент, корректирования трудоемкости ТР в зависимости от природно-климатических условий;

- коэффициент, корректирования трудоемкости ТР в зависимости от размеров АТП;

- коэффициент, корректирования трудоемкости ТР в зависимости от размеров АТП;

- коэффициент, корректирования трудоемкости ТР в зависимости от способа хранения автомобилей.

- коэффициент, корректирования трудоемкости ТР в зависимости от способа хранения автомобилей.

2.2 Технологический расчет.

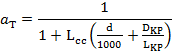

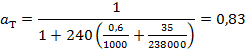

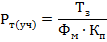

2.2.1 Определение коэффициента технической готовности. Коэффициент технической готовности определяется по принятым нормативам и исходным данным.

Где:  - среднесуточный пробег;

- среднесуточный пробег;

- простой в ТО и ТР, дней на 1000 км пробега;

- простой в ТО и ТР, дней на 1000 км пробега;

- простой автомобиля в КР;

- простой автомобиля в КР;

- пробег автомобиля до КР.

- пробег автомобиля до КР.

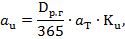

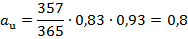

2.2.2 Определение коэффициента использования автомобилей.

Где:  - дни работы автомобилей в году;

- дни работы автомобилей в году;

-коэффициент технической готовности;

-коэффициент технической готовности;

- коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни автопарка по эксплуатационным причинам.

- коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни автопарка по эксплуатационным причинам.

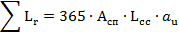

2.3 Определение общего годового пробега всего автопарка.

Общий годовой пробег определяется:

Где:  - списочное количество автомобилей принятое к расчету;

- списочное количество автомобилей принятое к расчету;

- среднесуточный пробег одного автомобиля принятый к расчету;

- среднесуточный пробег одного автомобиля принятый к расчету;

- расчетный коэффициент использования автопарка.

- расчетный коэффициент использования автопарка.

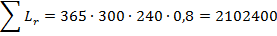

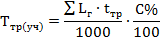

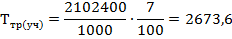

2.4 Определение годового объема по ремонтным участкам.

Где:  - общий годовой пробег автомобилей;

- общий годовой пробег автомобилей;

- расчетная удельная трудоемкость ТР на 1000 км;

- расчетная удельная трудоемкость ТР на 1000 км;

- процент трудоемкости текущего ремонта приходящихся на данное отделение от общей трудоемкости ТР.

- процент трудоемкости текущего ремонта приходящихся на данное отделение от общей трудоемкости ТР.

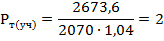

2.5 Расчет технологически (явочное) необходимого количества рабочих.

2.5.1 Расчет явочных рабочих зоны текущего ремонта.

Количество рабочих определяется:

Где:  - годовая трудоемкость проектируемого участка;

- годовая трудоемкость проектируемого участка;

- номинальный годовой фонд времени рабочих;

- номинальный годовой фонд времени рабочих;

- коэффициент повышения производительности труда.

- коэффициент повышения производительности труда.

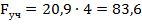

2.6 Расчет производственных площадей.

2.6.1 Подбор технологического оборудования.

К технологическому оборудованию относятся: стационарные и переносные станки, стенды,приборы, инвентарь (шкафы, стеллажи, столы, верстаки и т.д.), необходимые для выполнения работ по ТО, ТР подвижного состава.

Принятое для зоны или отделения оборудование фиксируется в таблице с указанием наименования и краткой характеристики его количества габаритных размеров в плане занимаемой оборудованием площади, мощности электродвигателя.

Таблица 3 – форма сводного оборудования.

| № п/п | Наименование оборудования | Кол-во | Размер в плане МхМ | Площадь,

| |

| единицы | общая | ||||

| Моечная установка для мойки блоков цилиндров | 1670х1540 | 2,25 | 2,25 | ||

| Моечная ванна для деталей | 620х1250 | 0,78 | 0,78 | ||

| Станок для расточки цилиндров двигателей | 1200х700 | 0,84 | 0,84 | ||

| Станок для полирования цилиндров двигателей | 1400х300 | 1,95 | 1,95 | ||

| Слесарный верстак с пневматикой | 800х1250 | 1,04 | 2,08 | ||

| Инструментальная тумбочка | 600х522 | 0,2 | 0,4 | ||

| Прибор для проверки и правки шатунов | 250х200 | 0,06 | 0,06 | ||

| Стенд для прессовки поршневых пальцев | |||||

| итого | 20,9 |

2.6.2 Расчет площади зоны текущего ремонта.

Площадь участка определяется:

Где:  – суммарная площадь горизонтальной проекции оборудования;

– суммарная площадь горизонтальной проекции оборудования;

- коэффициент плотности расстановки оборудования.

- коэффициент плотности расстановки оборудования.

Исходя из строительных норм проектирования производственных помещений, принимаю площадь 81  .

.

ОРГАНИЗАЦИОННАЯ ЧАСТЬ

Схема технологического процесса ТО и ремонтя автомобиля.

На рис. 1 сплошными линиями показан основной путь следования автомобилей через соответствующие производственные участки с момента их приема и до выпуска на линию.

| ||

| Постановка на а/м |

|

| Проверка технического состояния |

| Основной склад |

| Испытание |

| Сборка |

| Комплектовка |

| Ремонт |

| Требующие ремонта |

| Утиль |

| Годные |

| Дефектовка |

| Разборка |

Рис. 1

Прибытие автомобилей в ремонтную зону, обычно происходит в течении относительно короткого времени, а пропускная способность зоны ЕО рассчитывается на одну или две рабочие смены.

В то же время большая часть автомобилей после приема направляется в зону хранения, откуда, в порядке очереди, они поступают в зону ЕО и далее в соответствии с графиком - на посты обслуживания или зону хранения.

В зоны ТО-1 и ТО-2 подвижной состав поступает после определенного пробега по плану, регламентированному графиком ТО автомобилей на предприятии.

Для обеспечения высокой технической готовности автопарка рабочей зоныдолжны полностью выполнять суточную программу ТО при качественном проведении всех операций данного вида обслуживания на каждом автомобиле.

Для этого необходимо провести диагностирование Д-1 или Д-2.

Выполнение суточной программы ТО при правильном диагностировании и планировании позволяет соблюдать требуемую периодичность ТО-1 и ТО-2.

Таким образом, зонам ТО количество обслуживаний планируют, объемы работ (чел/час) по каждому автомобилю в значительной степени выявляют сами исполнители.

Нормы трудоемкости ТО-1 и ТО-2 установлены как средние величины при выявленных статистически коэффициентах повторяемости исполнительных частей операции для автомобилей основных моделей.

Управление производством при организации труда методом производственных комплексов. В состав комплексов входят специализированные бригады, выполняющие различные виды технических воздействий:

ЕО (бригады ЕО), ТО-1 (бригады ТО-1), ТО-2 (бригады ТО-2) и диагностические работы (бригады Д).

Комплекс ТР – объединяет подразделения, производящие работы по замене неисправных агрегатов, узлов и деталей автомобилей на исправные, а такжекрепежно-регулировочные и другие работы по ТР непосредственно на автомобилях.

Комплекс РУ – объеденяет участки, выполняющие работы по обслуживанию и ремонту снятых с автомобилей деталей, узлов и агрегатов, изготовлению деталей, а также другие работы, не связанные с непосредственным выполнением их на автомобилях.

Комплекс ПП (подготовки производства) - объединяет следующие структурные подразделения.

Участок комплектации - обеспечивает комплектование оборотного фонда, подбор запасных частей по заданию отдела управления, необходимых для выполнения регламентных и ремонтных работ, и доставку их на рабочие места. А также транспортировку агрегатов и узлов, снятых с автомобилей для ремонта.

Промежуточный склад – обеспечивает хранение агрегатов, узлов и деталей (в большинстве отремонтированных), контроль уровня их запаса, обеспечивающего бесперебойную работу производства.

Транспортный участок – осуществляет перегон автомобилей и транспортировку тяжеловесных агрегатов и деталей.

Моечный участок – обеспечивает мойку всех агрегатов, узлов и деталей, снятых с автомобилей перед их отправкой на ремонт.

Инструментальный участок – обеспечивает хранение, выдачу и ремонт инструментов.

ОУП состоит из подразделений: группы оперативного управления и группы обработки и анализа информации.

Отдел управления производством ОУП – обеспечивает планирование и оперативное управление работой всех производственных комплексов, а также административное и оперативное руководство подразделениями комплекса подготовки производства.

На персонал группы оперативного управления возлагается выполнение следующих задач:

Принятие смены т.е. ознакомление с состоянием производства, осуществление оперативного контроля. Выполнения планов, проведения диагностирования, ТО-1 и ТО-2;

Осуществление оперативного планирования, регулирования, учета и контроля выполнения ТО и ремонта;

- организация и контроль выполнения работ по своевременной подготовке запасных частей и материалов для проведения регламентных работ по ТО и ремонту, т.е. обеспечение подготовки производства.

На группу обработки и анализа информации возлагается;

Выполнение всех работ, связанных с организацией информационного обеспечения системы управления.

Основной задачей группы является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также планирование ТО и ремонта.

В состав группы входят работники по пред машинной обработке информации, анализу информации и планированию

Производственно-технический отдел (ПТО)

· Разрабатывает планы и мероприятия по внедрению новой техники и технологий производственных процессов, планы научной организации труда и контролирует их выполнение;

· Разрабатывает и проводит мероприятия по технике безопасности, изучает причины производственного травматизма и принимает меры по их устранению;

· Проводит техническую учебу по подготовке кадров и повышению квалификации рабочих и ИТР (инженерно-технических работников);

· Организует изобретательскую и рационализаторскую работу в АТО и внедрение рационализаторских решений; осуществляет работы по состоянию технических нормативов и инструкций, конструированию не стандартного оборудования и реконструкции производственных зон и оборудования.

Отдел главного механика (ОГН) - осуществляет содержание в технически исправном состоянии зданий, сооружений, электросиловую и санитарно-технического хозяйства, а также обслуживание и ремонт производственного оборудования, инструментальной оснастки и контроль за обеспечением правильного их использования.

Отдел топливно-энергетических ресурсов (ТЭР);

Осуществляет мероприятия по планированию, учету, и рациональному использованию топливно-энергетических ресурсов.

Отдел технического контроля (ОТК) – осуществляет контроль качества работ, выполняемых всеми подразделениями собственного производства, а также качества продукции предприятий, услугами которых пользуется АТО, осуществляет выборочный контроль технического состояния АТО, осуществляет контроль технического состояния ПС при его приеме и выпуске на линию; занимается анализом возникновения неисправностей ПС.

4 ТЕХНИКА БЕЗОПАСНОСТИ

При выполнении ремонтных работ особое внимание следует уделять организации труда, состоянию инструмента и соблюдению правил безопасности работы. На рабочем месте слесаря по ремонту автомобиля должны быть соответствующие приспособления, инструменты и оборудование.

При устранении неисправностей на автомобиле, инструмент, съемники, приспособления запасных частей располагают в непосредственной близости в пределах зоны досягаемости. Чтобы исключить возможность падения, кладут их на горизонтальные плоскости. Для хранения инструмента применяют также передвижные шкафы или переносные инструментальные ящики.

На моторном участке при использовании многоместных верстаков или размещения их друг против друга для предупреждения травмирования работающих рядом сотрудников отлетающими кусками обрабатываемого материала устанавливают сетчатую металлическую перегородку. Высота перегородки должна быть не ниже 750мм, а размер ячеек не более 3мм.

При работе на асфальтобетонном полу у верстака для предотвращения простудных заболеваний располагают деревянную решетку.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка как и выбраковка приспособлений, должна производиться не реже одного раза в месяц.

Молотки и кувалды должны иметь бойки с гладкой, слегка выпуклой поверхностью, не косой и не сбитой, без сколов, выбоин, трещин и заусенцев, их рукоятки должны быть изготовлены из древесины твердых и вязких лиственных пород (дуб, береза, кизил, бук, клен, ясень, рябина) или синтетических материалов, обеспечивающих эксплуатационную прочность и надежность в работе.

Инструмент должен быть надежно насажен на рукоятку и расклинен закругленными клиньями из мягкой стали. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300-400 мм; для кувалды 450-900 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

Инструмент ударного действия (зубила, крейцмейсели, бородки, керны, просечки) должны иметь гладкую затылочную часть без трещин, заусенцев, наклепа и скосов.

При работе с электроинструментом следует соблюдать меры электробезопасности. Пневматический инструмент должен соответствовать требованиям ГОСТ 12.3.010-75 и иметь исправные шланги и рабочие органы. Присоединяют шланги к инструменту при помощи ниппелей или штуцеров и стяжных хомутов.

Безопасность слесарных работ можно обеспечить только при строгом, обязательном выполнении инструкции по охране труда.

ЗАКЛЮЧЕНИЕ

В курсовом проекте я научился определять межремонтный пробег автомобиля, расчетную норму трудоемкости на одно ТО, расчетную норму трудоемкости ТР на 1000 км пробега.

Также я научился определять коэффициент технической готовности, коэффициент использования автомобилей, общий годовой пробег всего парка, годового объема по ремонтным участкам.

Научился насчитывать технологически необходимое количество рабочих и рассчитывать производственные площади.

Исходя из графических указаний и графического решения, окончательно принимаю площадь моторного участка 81 м2.

Данный курсовой проект содержит анализ производственной деятельности предприятия, который включает в себя краткую характеристику предприятия и характеристику зоны текущего ремонта.

При создании своей зоны текущего ремонта можно существенно сократить время при обслуживании и уходе заавтомобилями, тем самым, существенно повысить производительность предприятия.

Дальнейшее развитие зоны текущего ремонта я вижу в расширении площади, постановки на участке новейшего оборудования.

Я считаю, что если выполнить предложенные требования, перечисленные выше, то производительность труда значительно вырастет, следовательно, повысится коэффициент выпуска автомобилей на линию.