Строительная машина должна:

- соответствовать своему назначению и обеспечивать максимально возможную производительность и минимальную стоимость продукции при работе в данных конкретных условиях эксплуатации, а также приспосабливаться к меняющимся условиям эксплуатации.

- должна иметь минимальную массу, прочную, надежную и технологичную конструкцию с максимальным использованием в ней стандартных и унифицированных изделий,

- быть удобной для монтажа, перевозки, обладать необходимой устойчивостью,

- обладать высокой надежностью и долговечностью, отличаться простотой технического обслуживания и ремонта,

- быть экономичной в эксплуатации, обеспечивать безопасные условия труда, удобство работы и минимальную утомляемость обслуживающего персонала

- внешний вид машины должен отвечать требованиям современной технической эстетики,

Самоходные машины должны обладать высокой маневренностью и проходимостью.

Маневренность – способность машины передвигаться и разворачиваться в стесненных условиях с минимальным радиусом разворота.

Проходимость – способность машины преодолевать различные неровности местности и небольшие водные преграды, двигаться по грунтам со слабой несущей способностью и снежному покрову. (характеризуется силой тяги, удельным давлением на грунт, клиренсом)

3. Основные элементы строительных машин

Каждая машина состоит из сборочных единиц (элементов), выполняющих определенные функции при ее работе:

- силовая установка (один или несколько двигателей) для получения механической энергии;

- рабочее оборудование (рабочий орган) для непосредственного воздействия на перерабатываемый материал и выполнения заданного технологического процесса;

- ходовое оборудование (у переносных и стационарных машин оно отсутствует) для передвижения машины и передачи ее веса и рабочих нагрузок на опорную поверхность;

- передаточные механизмы(трансмиссия), связывающие рабочее и ходовое (у самоходных машин) оборудование с силовым оборудованием;

- истема управления для запуска, останова и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов и рабочего органа машины;

- несущая рама (шасси) для размещения и закрепления на ней всех узлов и механизмов машины.

Рис. Основные элементы строительных машин

Основное силовое оборудование, применяемое в современных строительных машинах:

- электродвигатели постоянного и переменного тока с питанием от внешней силовой сети (стационарные, переносные и передвижные машины);

- двигатели внутреннего сгорания (ДВС) — карбюраторные и дизельные (последние наиболее распространены), устанавливаемые преимущественно на передвижных (самоходных) строительных машинах (стреловые краны, погрузчики, экскаваторы и др.).

Электродвигатели отличаются удобством пуска и управления, простотой реверсирования, экономичностью и пригодностью для индивидуального привода отдельных механизмов машин.

К преимуществам двигателей внутреннего сгорания относится их автономность от внешнего источника энергии.

Дизельные двигатели являются основой комбинированного дизель-электрического привода или дизель-гидравлического привода, широко применяемого в самоходных строительных машинах (стреловых кранах, экскаваторах) с индивидуальным электрическим или гидравлическим приводом каждого рабочего механизма (т. е. многомоторным приводом).

Дизель-электрический и дизель-гидравлический приводы не зависят от внешних силовых электросетей и источников питания, упрощают кинематику машин (отсутствуют сложные механические трансмиссии, свойственные машинам с одномоторным приводом) и обеспечивает в широком диапазоне плавное бесступенчатое регулирование рабочих скоростей исполнительных механизмов.

Привод – это совокупность силового оборудования, трансмиссии и систем управления, обеспечивающих приведение в действие механизмов машины и рабочих органов.

По системе приводов строительные машины подразделяются на машины с групповым и многомоторным приводом.

В первых – привод всех механизмов исполнительных рабочих органов осуществляется с помощью муфт, тормозов и механических передач.

Во вторых – каждый исполнительный механизм приводится в движение от индивидуального электро-, гидро- или пневмопривода.

Трансмиссии – это устройства, обеспечивающие передачу движения от силовой установки к исполнительным механизмам и рабочим органам машины. Они позволяют изменять по величине и направлению скорости, крутящие моменты и усилия.

По способу передачи энергии трансмиссии подразделяются:

- механические,

- электрические,

- гидравлические,

- пневматические

- комбинированные.

Одним из основных показателей эффективности работы трансмиссий является их коэффициент полезного действия (кпд):

,

,

где Nим, Nсу – мощность исполнительного механизма и силовой установки.

Кроме того, трансмиссии характеризуются передаточным отношением (передаточным числом):

,

,

где ωсу, ωим – угловые скорости вращения силовой установки и исполнительного механизма рабочего органа.

Механические трансмиссии включают в себя:

- механические передачи,

- валы и оси,

- подшипниковые опоры,

- муфты,

- тормоза,

- другие элементы, обеспечивающие передачу движения.

Механические передачи по принципу работы делятся на:

- передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные);

- передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

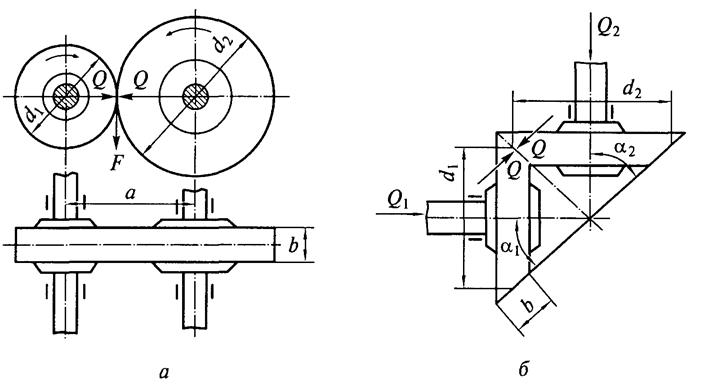

В фрикционных передачах движение осуществляется с помощью сил трения скольжения.

Передаточное отношение фрикционной передачи определяется:

,

,

где n1, n2 – частоты вращения ведущего и ведомого тел качения;

d1, d2 – диаметры поверхностей контакта ведущего и ведомого тел качения;

ζ – коэффициент, учитывающий упругое скольжение; для передач, работающих без смазки ζ = 0,995…0,990.

При выполнении одного из тел качения с переменным радиусом качения можно получить фрикционную передачу с переменным передаточным отношением (вариатор).

Достоинства фрикционных передач:

- простота формы тел качения,

- равномерность вращения.

Недостатки:

- большие нагрузки на элементы передачи,

- необходимость применения специальных прижимных устройств,

- опасность повреждения поверхности тел качения в случае буксования.

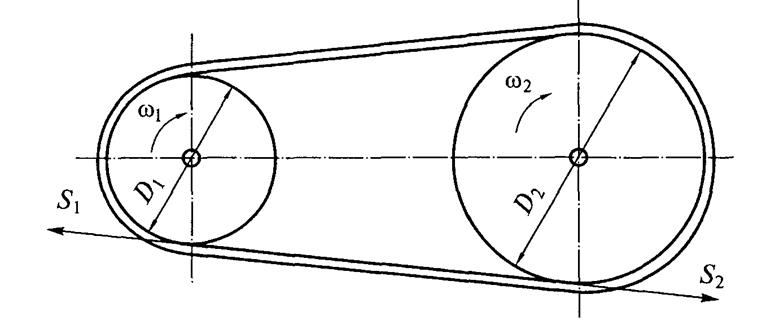

Простейшая ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением, и передающего окружные усилия с помощью сил трения.

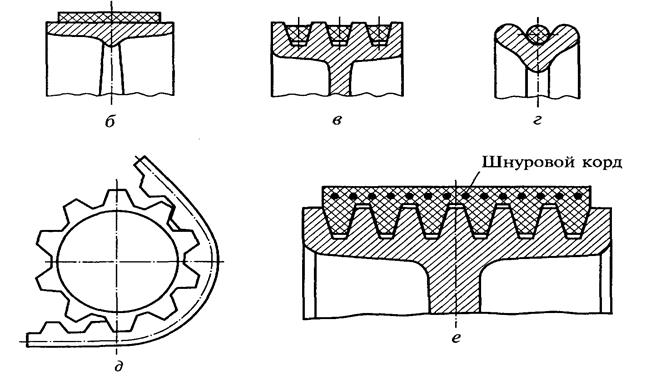

Ремни выполняют плоскими, клиновыми, круглого сечения, поликлиновыми и зубчатыми.

Необходимым условием работы ременной передачи является натяжение ремня, которое должно сохранятся в условиях эксплуатации.

Передаточное отношение ременной передачи с учетом наличия упругого скольжения ремня по шкивам определяется:

,

,

где n1, n2 – частоты вращения ведущего и ведомого шкивов;

D1, D2 – диаметры ведущего и ведомого шкивов;

ζ – коэффициент, учитывающий относительное упругое скольжение ремня; ζ = 0,99…0,98.

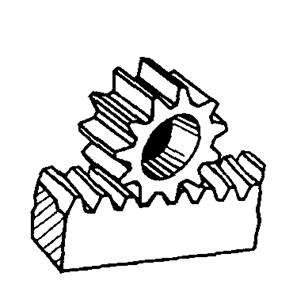

Зубчатые передачи с помощью зубчатого зацепления передают или преобразуют движение с изменением угловых скоростей и крутящих моментов.

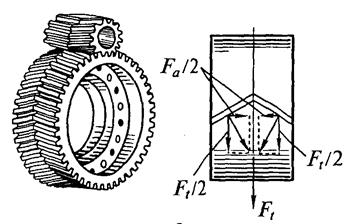

Зубчатые передачи между параллельными осями осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями.

цилиндрическими колесами с прямыми, косыми и шевронными зубьями

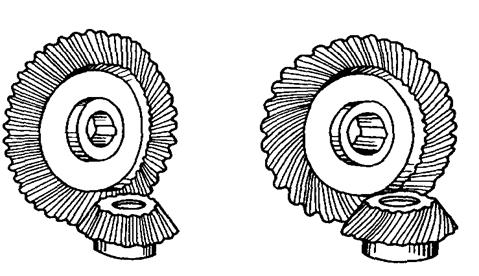

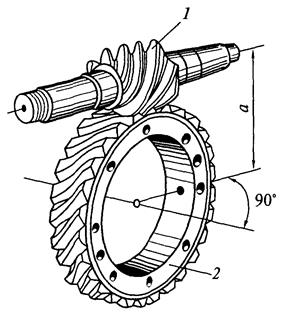

Передачи между пересекающимися осями осуществляются коническими колесами.

Конические колеса с прямыми и косыми зубьями

Передачи между перекрещивающимися осями осуществляются винтовыми колесами.

|

|

| Передача внутреннего зацепления; | зубчато-реечная передача |

Меньшее зубчатое колесо в паре называется шестерней, большее - колесом.

Наиболее распространены передачи с зубчатым эвольвентным зацеплением.

Основными параметрами, определяющими зубчатую передачу, являются: модуль (p/π = d/z), число зубьев шестерни и колеса (z1, z2), передаточное число, межосевое расстояние и д.р.

Передаточное число зубчатой передачи определяется:

,

,

где n1, n2 – частоты вращения шестерни и колеса;

z1, z2 – число зубьев шестерни и колеса.

Зубчатые колеса с рейкой служат для преобразования вращательного движения в поступательное и наоборот.

Зубчатые передачи в строительных машинах применяются наиболее широко в виду их достоинств:

- малые габариты,

- высокий кпд (η = 0,99…0,97),

- большая долговечность и надежность,

- постоянство передаточного отношения ввиду отсутствия проскальзывания,

- возможность применения в широком диапазоне крутящих моментов, скоростей, и передаточных отношений.

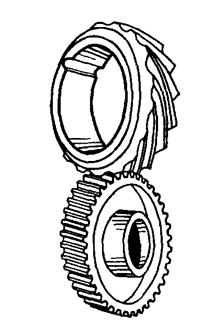

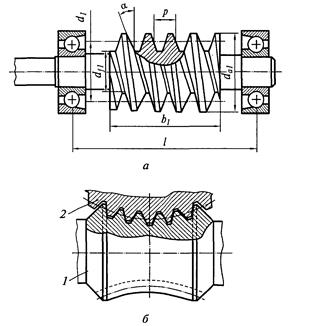

Червячные передачи передают вращение между перекрещивающимися осями и относятся к зубчато-винтовым передачам. Они состоят из винта – червяка с резьбой и косозубого червячного колеса с зубьями особой формы.

|

|

Передаточное число червячной передачи определяется:

,

,

где n1, n2 – частоты вращения червяка и колеса;

z1 – число заходов червяка.

z2 – число зубьев колеса.

В строительных машинах применяются червячные передачи с передаточным числом u = 8…60 при числе заходов червяка z1 = 4…1.

Кпд относительно не высок и составляет η = 0,90…0,65.

Применяются в передачах с небольшими мощностями – до 40…50 кВт и реже до 200 кВт при скоростях до 15 м/с.

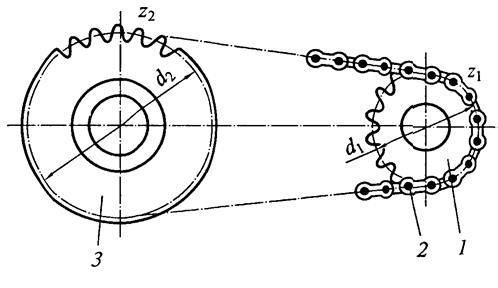

Цепные передачи предназначаются для передачи движения между двумя параллельными валами при достаточно большом расстоянии между ними. Передача состоит из ведущей и ведомой звездочек и цепи, охватывающей их.

Передаточное число цепной передачи:

,

,

где n1, n2 – частоты вращения ведущей и ведомой звездочек;

z1, z2 – число зубьев ведущей и ведомой звездочек.

Достоинства цепных передач:

- передача движения на значительные расстояния,

- меньшие чем у ременных габариты,

- отсутствие скольжения,

- достаточно высокий кпд (η= 0,98…0,94),

- возможность легкой замены цепи.

Недостатки относят:

- сравнительно быстрый износ цепей,

-более сложный уход – смазка и регулировка,

- значительные вибрации и шум при высоких скоростях.

Оси и валы представляют собой стержни различных сечений, на которых устанавливаются вращающиеся детали.

Их изготовляют из стального проката, поковок и штамповок, а в некоторых случаях из высокопрочного чугуна с дальнейшей обработкой на металлорежущих станках.

Оси предназначены для поддержания деталей и узлов, вращающихся вместе с ними или относительно их (ось блока, барабана, ходового колеса).

Валы служат для передачи вращающего момента и вращаются вместе с закрепленными на них деталями (зубчатые колеса, шкивы, звездочки, маховики, барабаны и т.п.).

Различают валы прямые, коленчатые, гибкие

Валы: а — прямые; б — коленчатые; в — гибкие

В трансмиссиях машин наиболее распространены прямые валы.

Коленчатые валы служат в основном для преобразования поступательного движения во вращательное или наоборот.

Гибкие валы применяют для передачи вращения между узлами машин, меняющих свое относительное положение в процессе работ.

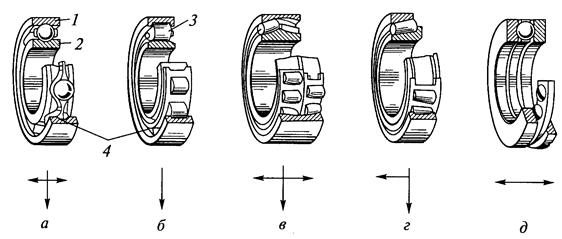

Подшипники являются опорами валов и вращающихся осей.

По виду трения подшипники делят:

- подшипники качения

- подшипники скольжения.

Подшипники качения состоят из внутренних и наружных опорных колец с дорожками качения, по которым перекатываются шарики или ролики различной формы.

Достоинства подшипников качения:

- незначительными моментами сил трения,

- небольшой нагрев,

- небольшой расход смазочных материалов,

- небольшие габариты,

- удобство и простота обслуживания.

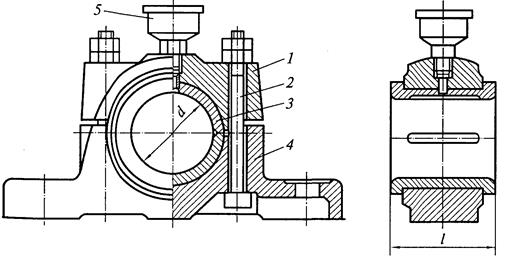

Подшипники скольжения состоят из корпуса и установленных в нем вкладышей, на которые опираются цапфы осей или валов.

Корпус подшипников выполняют из чугуна, реже из стали.

Вкладыши изготовляют из антифрикционных материалов (баббитов, свинцовистых бронз, чугунов, металлокерамики, пластмасс и др.), которые заливают или наплавляют на стальную, чугунную или бронзовую основу.

Рис. Подшипник скольжения с разъемным корпусом

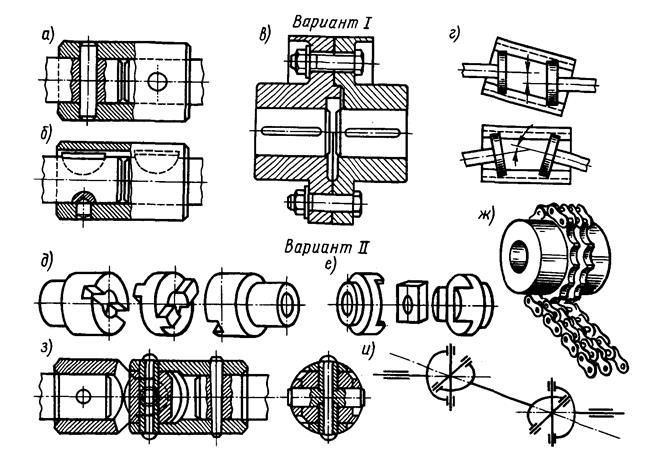

По назначению муфты служат для:

- соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

-соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

- компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

- включения и выключения одного из валов при постоянном вращении другого;

- предохранения узла или машины от перегрузки;

- уменьшения динамических нагрузок;

- обеспечения возможности одному из валов перемещаться вдоль оси и т.д.

По принципу действия муфты делят:

- механические (основные муфты в строительных машинах),

- электрические

- гидравлические.

По виду управления механические муфты подразделяют:

- неуправляемые (постоянно действующие),

- управляемые (сцепные),

- автоматические и специальные.

Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоустанавливающиеся и упругие.

Жесткие и компенсирующие муфты

Гидравлический привод используют главным образом для сообщения поступательного, возвратно-поступательного и вращательного движения исполнительным механизмам и рабочему органу машины, а также в системах управления машиной. Привод состоит из насоса (или насосов), системы распределения, бака с жидкостью, соединительных трубопроводов и гидравлических двигателей поступательного (силовые гидравлические цилиндры) и вращательного (гидромоторы) действия.

В гидродвигателях давление рабочей жидкости, создаваемое гидронасосом, преобразуется в поступательное движение поршня со штоком или во вращательное движение ротора, связанных с рабочим органом.

Основными достоинствами гидравлического привода (по сравнению с механическим), определяющими его широкое применение в качестве силового оборудования строительных машин, являются:

высокий КПД;

экономичность;

удобство управления и реверсирования;

способность обеспечивать большие передаточные числа;

бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных механизмов;

простота преобразования вращательного движения в поступательное;

предохранение двигателя и механизмов от перегрузок;

компактность конструкции;

надежность в работе.

Пневматический привод состоит в основном из тех же элементов, что и гидравлический, но приводится в действие энергией сжатого до 0,8 МПа воздуха, вырабатываемого компрессорами.

Низкий КПД пневматического привода (вследствие утечки воздуха и падения давления в системе) ограничивает его применение в качестве силового оборудования.

Такой привод используют в паро-воздушных молотах для забивки свай, в ручных пневмомашинах и в системах управления строительных машин для плавного включения механизмов в работу и их торможения.

Ходовое оборудование, применяемое в строительных машинах, делят:

- рельсовое;

- пневмоколесное;

- гусеничное.

Рельсовое оборудование имеют башенные, козловые и мостовые краны, подвесные электротельферы, копры и т. д.

Пневмоколесное оборудование применяется для самоходных и прицепных строительных машин (стреловые краны, скреперы, погрузчики, одноковшовые строительные экскаваторы и т. п.), требующих значительной маневренности, мобильности и скорости перемещения при работе и транспортировании, а также частых перебросок своим ходом с одного объекта на другой при движении по любым дорогам. Проходимость таких машин в условиях бездорожья обеспечивается за счет применения шин сверхнизкого давления, равного 0,02...0,08 МПа.

Гусеничное оборудование (обычно двухгусеничное) характеризуется сравнительно небольшим удельным давлением на грунт и применяется для самоходных строительных машин, часто передвигающихся с малыми скоростями в условиях плохих дорог и полного бездорожья. Погрузчики, стреловые краны и экскаваторы оснащаются нормальным гусеничным ходом для работы на уплотненных грунтах и уширенно-удлиненным гусеничным ходом для работы на слабых, переувлажненных и заболоченных грунтах. Многие самоходные строительные машины монтируют на базе серийных автомобилей, тракторов (колесных и гусеничных) и пневмоколесных тягачей.

Системы управления в строительных машинах могут быть:

- рычажные (механические) — с помощью рычагов, перемещаемых рукоятками и педалями;

- гидравлические (насосные и безнасосные), где рычаги заменены полностью или частично гидравлическими устройствами;

- пневматические, отличающиеся от гидравлических тем, что в них вместо жидкости применяется сжатый до 0,7 МПа воздух;

- электрические — с помощью контроллеров, кнопок, магнитных станций — контакторов, тормозных электромагнитов и конечных выключателей;

- смешанные — пневмоэлектрические, электрогидравлические и т. д.