СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. История завода

2. Описание технологии производства продукции

3. Общая характеристика секции. Назначение технологического процесса

Общезаводское хозяйство

ЗАКЛЮЧЕНИЕ

ВВЕДЕНИЕ

Шымкентский нефтеперерабатывающий завод, построенный в 1985 году, является новейшим в республике. Завод вырабатывает 30% общего текущего объема нефтепродуктов, производимых тремя НПЗ Казахстана. Шымкентский НПЗ – это единственный нефтеперерабатывающий завод, расположенный на юге Казахстана, в самой густонаселенной части республики. С учетом благоприятного географического расположения и высоких технических возможностей у предприятия есть все предпосылки для осуществления поставок на внутренний и внешний рынки. Проектная мощность Шымкентского НПЗ составляет 5,25 млн тонн, или около 40,65 млн баррелей нефти в год.

Завод работает на толлинговой основе, перерабатывая нефть третьих сторон. Тариф на услуги переработки сырой нефти составляет 16 301,71 тенге за тонну, без учета НДС, акциза и других налогов. Ассортимент нефтепродуктов включает различные сорта бензина (Aи-80, Aи-92 и Aи-96), дизельное топливо, авиационный керосин, сжиженный газ, вакуумный газойль, мазут и серу. Продукция ТОО «ПетроКазахстан Ойл Продактс» соответствует высокому качеству вследствие применения современного и высокотехнологичного процесса переработки и наличия высококвалифицированного персонала.

История завода

Топливно-энергетический комплекс – главное звено в экономическом развитии любой страны, любого региона. Недра Казахстана богаты природным газом, углем, нефтью и т.д. Добыча нефти в основном ведется в пределах Кзылординской, Атырауской, Актюбинской областей и Каспийского региона. Переработка нефти осуществляется на трех основных предприятиях – Павлодарском НПЗ, Атырауском НПЗ и Шымкентском НПЗ.

Строительство Шымкентского нефтеперерабатывающего комплекса, известного под своей Советской аббревиатурой, как установка ЛК-6У было начато в 1972 году. Уже через год был построен цех нестандартного оборудования. В дальнейшем темпы строительства были замедлены и на время, строительство основного цеха ЛК-6У было законсервировано. Строительство возобновилось в 1976 году - начало строительства вспомогательных цехов. В этом году на базу оборудования началось поступление оборудования для основного цеха. В 1978 году сдаётся в эксплуатацию цех ВКиОС (Водоснабжения канализации и очистных сооружений) для очистки сточных вод действующей ТЭЦ-3, которая обеспечивает теплоэнергией промышленную зону города. Со сдачей в эксплуатацию товарно-сырьевого цеха (ТСЦ) в 1982 году вводятся в строй участки биологической и механической очистки сточных вод на ВКиОС.

1983 год стал знаменательным в жизни завода, в Шымкент пришла первая нефть из Западной Сибири по трубопроводу Омск-Павлодар-Шымкент. В этом же году началась отгрузка нефти для Ферганского НПЗ в железнодорожных цистернах. С этого же года строительство комплекса ЛК-6У стало приближаться к завершению. В середине 1984 года сдаются в эксплуатацию цеха, без которых пуск и дальнейшая эксплуатация установки не возможна. Это такие цеха как ПВС (паро-воздухо снабжения) включающий в свой состав следующие подразделения: АКС (азотно-кислородная станция), ЦКС (центрально-конденсатная станция), ВКУ (воздушно-компрессорная установка), ЦЗЛ (центрально-заводская лаборатория).

Пуск комплекса ЛК-6У проходил поэтапно. В декабре 1984 года была пущена секция 100 (ЭЛОУ-АТ) установки ЛК-6У. В августе 1985 года сдаются в эксплуатацию ещё две секции, это - секция 200 (каталитическое риформирование) и секция 300/1, 300/2 (гидроочистка дизельного топлива и керосина).В этом же году пускается установка производства серы, предназначенная для получения элементарной серы из содержащегося в нефти и нефтепродуктах сернистых соединений В январе 1986 года сдаётсяв эксплуатацию секция 400 (газофракционирующая установка) с этого времени завод начал работать по полной схеме и доводит мощность до 6 млн. тонн в год.

С 1987 года началось строительство двух новых установок:

û Установка вакуумной перегонки мазута (УВПМ) с производительной мощностью 3,8 млн. тонн в год. Установка УВПМ сдана в эксплуатацию в 1992 году.

û Установка замедленного коксования (УЗК) с производительной мощностью 600,0 тысяч тонн в год.

С 1989 года для более глубокой переработки нефти и извлечения высокого содержания светлых нефтепродуктов началось строительство комплекса каталитического крекинга Г-43/107М производительной мощностью 2,0 млн. тонн в год.

Описание технологии производства продукции.

Нефть, поступающая на завод по трубопроводу, перерабатывается на комбинированной установке ЛК-6У, состоящей из следующих секций (установок):

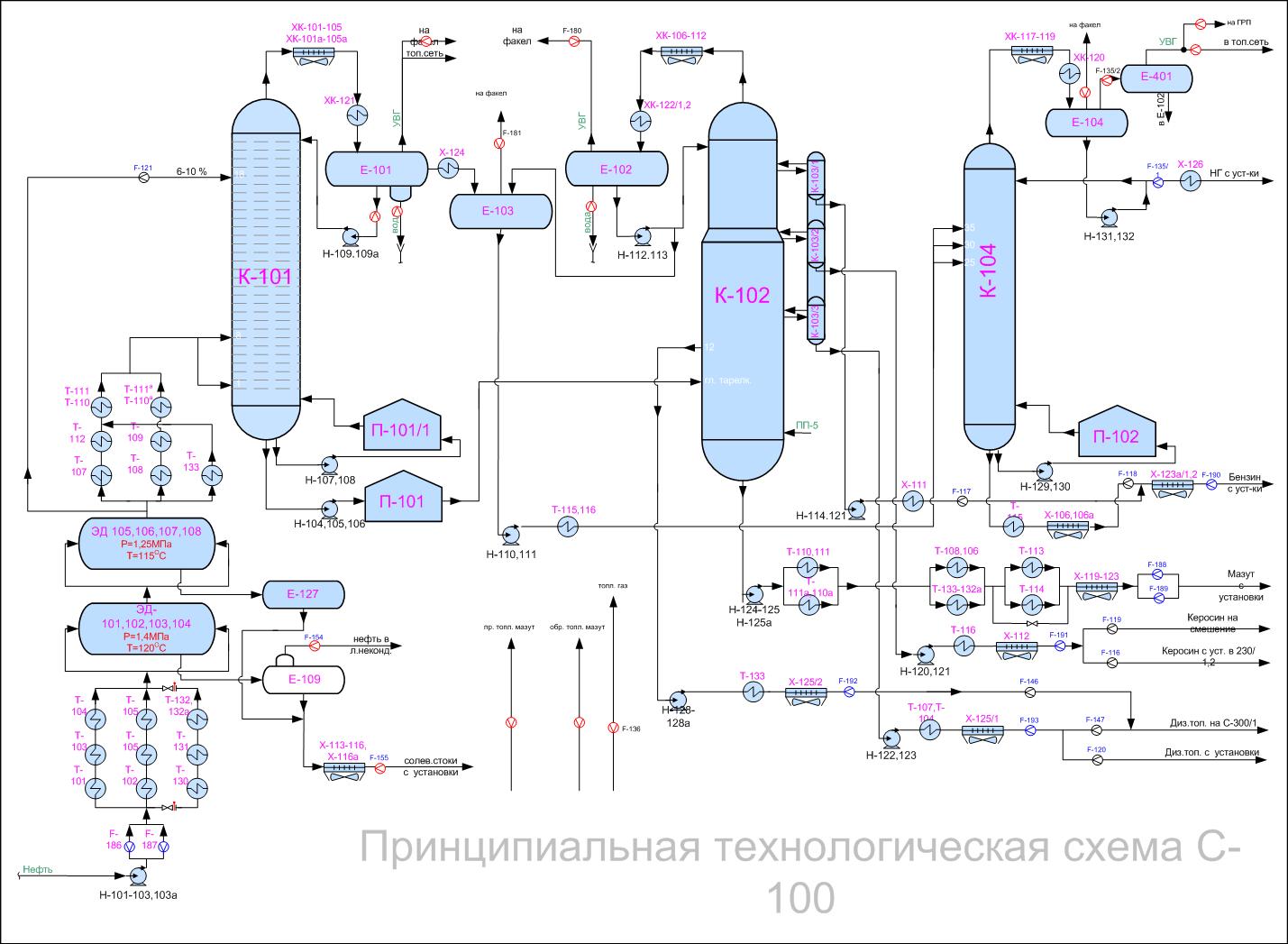

û Секция 100 (ЭЛОУ-АТ) - служит для удаления воды, хлористых солей и механических примесей, далее обессоленная нефть разгоняется на следующие прямогонные фракции: углеводородные газы, бензиновую, керосиновую, дизельную и мазут для дальнейшей переработки с целью улучшения качественных характеристик.

Проектная мощность 6,0 млн. тонн в год.

û Секция 200 (Каталитическое риформирование), где первоначально бензиновая фракция, проходит предварительную гидроочистку для удаления нежелательных вредных примесей серы, азота, кислорода, некоторых тяжелых металлов, оказывающих отравляющее влияние на катализатор риформинга. Гидроочистка проходит при высоких температурах и давлении в присутствии катализатора. Затем гидроочищенное сырьё поступает на блок риформирования (облагораживания), где при высоких температурах и давлении на биметаллических катализаторах происходит превращение низкооктанового бензина в высокооктановый компонент товарной продукции.

Мощность 1,0 млн. тонн в год.

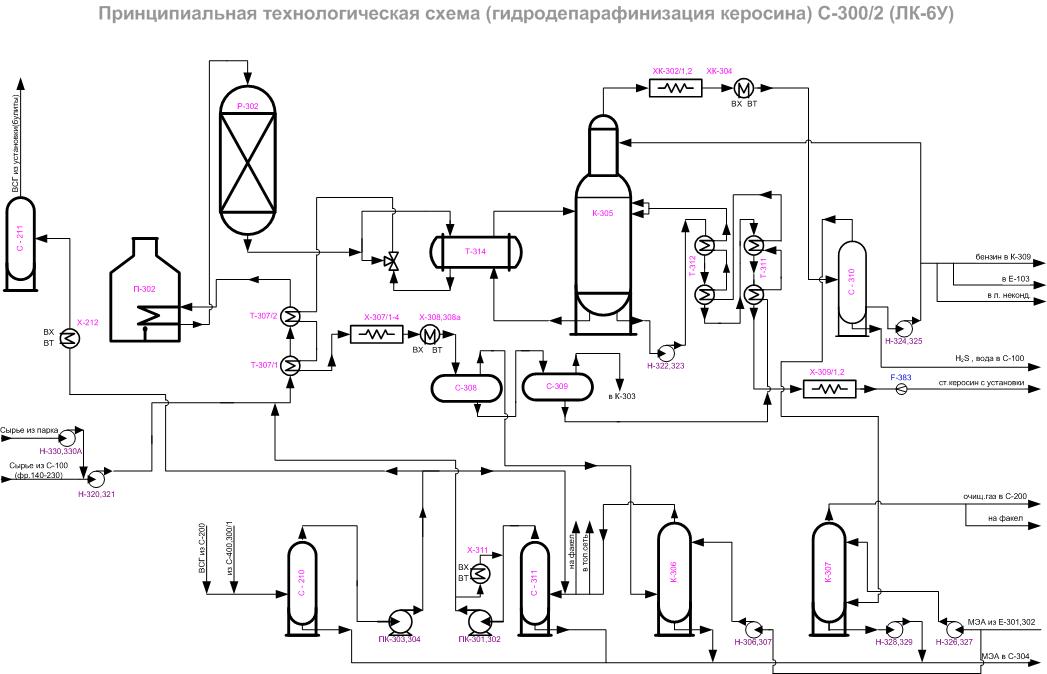

û Секция 300 (гидродепарафинизация), включающий в себя две установки С-300/1 – гидродепарафинизация дизельного топлива и С-300/2 - гидродепарафинизация керосина. Процессы, протекающие при высоких температурах и давлениях, в присутствии катализаторов, предназначены для улучшения и стабилизации товарных характеристик топлив, а также извлечения из них сернистых соединений.

Мощность С-300/1 – 1,0 млн. тонн в год; С-300/2 – 330 000 тонн в год.

û Секция 400 (Газофракционирующая установка) служащая для сбора и переработки углеводородных газов, с целью получения товарных сжиженных газов пропана, нормального бутана, изобутана.

Мощность 400 000 тонн в год.

Висбрекинг (Установка лёгкого термического крекинга ЛТК) используется для висбрекинга прямогонного мазута с целью снижения температуры его застывания и увеличения выхода светлых углеводородов. Мощность 1,0 млн. тонн в год.

Как видно из схемы, каждая секция представляет собой отдельно стоящую установку и может работать через промежуточные парки, а также по жесткой схеме (из секции в секцию).

Для углубления переработки имеется установка вакуумной перегонки мазута мощностью 3,8 млн. тонн в год.

При переработке нефти и нефтепродуктов на установках образуется сероводород. Для избавления от нежелательного соединения углеводородные газы проходят очистку раствором моноэтаноламина (МЭА), на блоке регенерации установки производства серы, с последующим возвратом в технологические процессы. Блок получения серы в настоящее время не работает из-за низкого содержания сернистых соединений в сырье.

Общезаводское хозяйство

1. Заводоуправление включает в себя отделы и службы выполняющие координнационую и управленческую роль всех подразделений завода.

2. Хозяйственный цех, для выполнения различной хозяйственной деятельности на заводе.

3. Ведомственная военизированная охрана (ВОХР) обеспечивает охрану зданий, территории завода и материальных ценностей.

4.Военнизированный газоспасательный отряд (ВГСО) проводит профилактическую работу и контроль за газоопасными местами, спасение людей на случаи аварии.

5.База оборудования для приёма, хранения вновь поступающего оборудования и материалов для строящихся объектов.

Сегодня ШНОС – мощное, современное производство. Оно имеет прочные связи с партнёрами ближнего и дальнего зарубежья.

НПЗ работает с использованием основного нефтеперерабатывающего комплекса под названием ЛК-6У и установки легкого термического крекинга мазута. Комплекс ЛК-6У состоит из установки атмосферной перегонки нефти, установки каталитического риформинга бензина, установки гидродепарафинизации дизельного топлива, установки гидроочистки керосина, газофракционирующей установки и установки регенерации моноэтаноламина. Введена в эксплуатацию, в результате реконструкции установки замедленного коксования гудрона (УЗК), установка лёгкого термокрекинга мазута (Висбрекинг).

Объём переработки нефти на ОАО «ШНОС» за последние пять лет 1996-2000 гг. остаётся стабильным и составляет порядка 3,4-3,7 млн. тонн.

С тех пор как НПЗ был спроектирован и построен, фундаментальные изменения произошли в структуре поставок сырой нефти на завод, качество которой полностью изменилось. Завод был спроектирован для переработки Западно-Сибирской сырой нефти, поставляемой на 2500 км с месторождений Западной Сибири по магистральному трубопроводу через Омск и Павлодар до юга Средней Азии. Западно-Сибирская нефть со средним содержанием серы, сравнительно тяжёлая, с низким содержанием парафинов.

В 1987 году в Центральном Казахстане было открыто месторождение Кумколь и теперь нефть добываемая с этого месторождения направляется напрямую на ШНОС. Кумкольское сырьё легче,низко сернистое и высокопарафинистое. Парафинистая нефть отличное сырьё для нефтеперерабатывающего комплекса, но создаёт много проблем при «Дистилляционно-Риформинговой» переработке. Парафинистая нафта является низкокачественным сырьём для риформинг - установки, для керосиновой фракции возникают проблемы из-за точки застывания и плотности, а дизельная фракция имеет низкую точку застывания. В противовес указанным недостаткам, Кумкольская нефть лёгкая и позволяет получать более высокий процент выработки дистиллятов. В 1999 году ОАО «ШНОС» полностью перешёл на переработку нефти с месторождения Кумколь.

Замена сырья для ОАО «ШНОС» поставило перед техническим руководством завода задачу перевооружения производства и определение путей модернизации. Основные критериями технического перевооружения являлись:

1. Выбор оптимальных путей переработки нефти Кумкольского месторождения.

2. Быстрая окупаемость проектов.

3. Модернизация действующих установок.

4. Повышение качества продукции и увеличение ассортимента.

За период 1995-2001гг. были реализованы следующие вытекающие из этой концепции проекты:

û Реконструкция установки риформинга бензина

Произведены замены катализатора и внутренних устройств реакторов, замена сырьевых теплообменников и частичное снижение давление процесса.

û Реконструкция установки гидроочистки дизельного топлива

Произведена замена катализатора гидроочистки на катализатор гидродепарафинизации фирмы Зюд Хеми и внесены некоторые изменения в технологическую схему.

û Реконструкция установки гидроочистки авиационного топлива под депарафинизацию керосиновой фракции.

Эта установка была усовершенствована посредством использования катализатора депарафинизации, оптимизации материальных потоков, изменения схемы охлаждения верхнего продукта колонны. Кумкольское сырьё является парафинистым и для удовлетворения требований по температуре в начале кристаллизации, керосиновая фракция подвергается селективному гидрокрекингу нормальных парафиновых углеводородов. В результате проведенных реконструкции выпускается авиакеросины марки ТС-1 и РТ, которые удовлетворяет всем требованиям стандарта. Производительность установки составлять 300 тысяч тонн в год.

û Реконструкция атмосферной колонны К-102

Реконструкция основной атмосферной колонны К-102 проводилась с целью улучшения четкости разделения фракций (снижение доли налегания фракций друг на друга и вывода дополнительного погона тяжелого дизеля).

В результате реконструкции была проведена работа: смонтированы новые разделительные устройства (тарелки) в нижней части колонны; установлены распределители ввода сырья и водяного пара; установлена высокоэффективная насадка над вводом сырья; изменены отборы боковых фракций и циркуляционныхорошений; установлены указатели уровня 3 ЦО; предусмотрен отбор тяжелого дизеля (основная цель модернизации).

По результатам опытного пробега (при выводе 3 боковых погонов вместо 4 по проекту) показана более высокая эффективность (четкость) разделения на фракции, получен более высокий отбор светлых нефтепродуктов и соответственно снижен выход мазута при соответствующих режимах работы установки.

û Завершение реконструкции установки гидродепарафинизации дизельного топлива

1 этап депарафинизации дизельного топлива, путем замены катализатора на секции гидроочистки дизельного топлива, затем в 1999 году были выполнены монтаж сепаратора низкого давления, замена насосов подачи орошения, монтаж схемы защиты оборудования при регенерации, разработка технологии. Это позволило улучшить свойства дизельного топлива, создать его зимний сорт. 2 этап депарафинизации дизельного топлива. В настоящее время выполнен проект по реконструкции колонн К-301, К-309 и печи П-301 проектным институтом Ленгипронефтехим по техническому заданию ОАО «ШНОС», реализация которого обеспечит лучшее разделения в колонне К-301 бензиновой и дизельной фракций, улучшит качество товарного дизельного топлива до европейских стандартов, позволит получить стабильный бензин, как компонент товарного бензина.

û Реконструкция установки замедленного коксования под термический крекинг преобразует незавершённую установку замедленного коксования (жёсткий термический крекинг) в процесс лёгкого термического крекинга мазута - ЛТКМ посредством детальной модификации печей и колонн фракционирования. В настоящее время проведена часть реконструкции для получения вязкостных свойств котельного топлива на мазут марки М-40. Дальнейшая реконструкция позволит ужесточить режим работы и увеличить выход (на сырье - мазут) нафты - до 7 % и дизельного топлива - до 20 %, кроме того, даст возможность перерабатывать на ЛТКМ гудрон с установки вакуумной перегонки мазута. Необходимо отметить, что в случае пуска вакуумной колонны получаемый при этом гудрон не может быть использован в качестве товара из-за высокой температуры застывания и вязкости.

Целью данной реконструкции является: увеличение отбора дизельной фракции на секции 100 ЛК-6у и снижение при этом температуры застывания товарного мазута до нормы; увеличение процента отбора светлых нефтепродуктов за счёт процесса термокрекинга.

ЗАКЛЮЧЕНИЕ

Завод работает на толлинговой основе, перерабатывая нефть третьих сторон. Ассортимент нефтепродуктов включает различные сорта бензина (Aи-80, Aи-92 и Aи-96), дизельное топливо, авиационный керосин, сжиженный газ, вакуумный газойль и мазут. ТОО «ПетроКазахстан Ойл Продактс» с 2011 года реализует масштабный проект «Модернизация и реконструкция Шымкентского НПЗ», планируемая дата завершения - конец 2017 года. Основная цель проекта - довести работу завода до уровня, отвечающего современным мировым стандартам деятельности нефтеперерабатывающих заводов.

Задач несколько:

- восстановление проектной мощности по переработке нефти с 5,25 до 6 млн тонн в год;

- увеличение глубины переработки нефти до 90%;

- улучшение качества вырабатываемой продукции до уровня требований стандартов Евро-4 и Евро-5 согласно требованиям техрегламента Таможенного союза;

- увеличение ассортимента с началом выпуска продукции с высокой добавленной стоимостью - пропан-пропилена (сырье нефтехимии), элементарной серы и МТБЭ (высокооктановый компонент бензина);

- снижение вредных выбросов в атмосферу. Реализация проекта поделена на два этапа.

Целью 1-го этапа проекта «Строительство новой установки изомеризации легкой нафты, установки производства серы и реконструкция установки гидроочистки дизельного топлива» является выпуск моторных топлив класса Евро-4 и Евро-5 согласно требованиям техрегламента Таможенного союза.

Так, в сентябре прошлого года завод ввел в эксплуатацию первый объект проекта - установку гидроочистки дизтоплива мощностью 1.5 млн тонн/год, на очереди - установка производства серы мощностью 4 тыс. тонн/год, где в настоящее время проводится комплексное опробование технологического оборудования для завершения деятельности рабочей комиссии по приемке объекта. Целью 2-го этапа проекта «Модернизация ЛК-6у и строительство нового комплекса установки каталитического крекинга с объектами ОЗХ» является восстановление мощности завода до 6 000 тыс. тонн в год, увеличение выпуска светлых нефтепродуктов, сжиженных углеводородных газов на 209 тыс. тонн в год, автобензина на 1036 тыс. тонн в год, керосина на 121 тыс. тонн в год и дизельного топлива на 667 тыс. тонн в год.

В числе преимуществ от реализации проекта - наращивание мощностей для увеличения выхода легких нефтепродуктов в целях импортозамещения и обеспечения ими внутреннего рынка РК, создание новых рабочих мест в Шымкенте и дальнейшее